转子结构、电机和空调器的制作方法

1.本实用新型涉及空调领域,具体而言,涉及一种转子结构、电机和空调器。

背景技术:

2.新能源汽车发展如火如荼,电动汽车的核心是俗称“三电系统”即电池、电控电机。其中,驱动电机直接影响了电动汽车的动力性能及续航能力。

3.目前,用于新能源电动汽车的驱动电机主流的方案已经从异步电机转向永磁同步电机。永磁同步电机具有调速范围宽、高功率密度、高效率、便于控制等优点,为大部分新能源电动车所青睐。

4.内置式永磁同步电机的转子拓扑结构对电机性能有重要影响,相较于表贴式结构,内置式永磁同步电机对于永磁体的利用率更高且拥有更宽的恒功率速度范围、更大的转子设计灵活性。因此,优化内置式永磁同步电机的转子拓扑结构,可以提高过载能力、效率和功率密度,并改善其调速能力。

5.新能源汽车对永磁同步电机高功率密度和高转矩的要求,不仅可以从电磁角度进行设计也可以通过结构拓扑优化实现。电机轻量化设计越来越被引起重视,从降低成本的考虑,转子去重之后用料更少,冲片切削的材料可以回收,客观上铁芯轻量化可以实现降本;从转子结构的角度来分析,减轻转子铁芯重量,可以降低转子铁芯转动惯量,易于控制。电机总重下降,可以提高电机功率密度,提升新能源汽车的续航里程,对转矩脉动和nvh特性也有所改善。

6.在现有技术中,原有技术的转子铁芯减重槽设计,虽然能够满足设计转速和设计转矩内的强度要求,但减重方案保守,因为电机转子转动惯量较大,造成起动/制动滞顿的问题,给控制和调试带来困难。与此同时转子铁芯用料多,增加了电机的成本开支,不符合电机轻量化设计的趋势。

技术实现要素:

7.本实用新型的主要目的在于提供一种转子结构、电机和空调器,以解决现有技术中的电机的转子重量较大的问题。

8.为了实现上述目的,根据本实用新型的一个方面,提供了一种转子结构,包括多个依次叠置的转子片,各个转子片上均设置有第一去重槽,第一去重槽包括相互连通的主槽体和分槽体,分槽体设置在主槽体远离转子片的中心线的一侧;其中,以平行于转子片的平面为投影平面,分槽体在投影平面上的投影为分槽体投影,主槽体在投影平面上的投影为主槽体投影;以转子片的周向为长度方向,分槽体投影的用于与主槽体投影连接的连接边的长度小于主槽体投影用于与分槽体投影连接的连接边的长度。

9.进一步地,沿远离转子片的中心线的方向,分槽体的沿转子片的周向的长度逐渐缩小;和/或沿靠近转子片的中心线的方向,主槽体的至少部分沿转子片的周向的长度逐渐缩小;和/或分槽体投影为多边形结构;和/或主槽体投影为多边形结构。

10.进一步地,分槽体投影包括第一分槽边、第二分槽边,第一分槽边与第二分槽边相对设置,第一分槽边位于第二分槽边远离主槽体投影的一侧;第二分槽边的长度大于第一分槽边的长度,第二分槽边与主槽体投影连接。

11.进一步地,分槽体投影还包括第三分槽边和第四分槽边,第一分槽边的长度l5的取值范围为14mm至17mm;和/或第一分槽边与第三分槽边和/或第四分槽边之间形成第一过渡圆角,第一过渡圆角的半径r1的取值范围为3mm至5mm。

12.进一步地,分槽体投影还包括第三分槽边和第四分槽边,第三分槽边和第四分槽边相对设置,第三分槽边的两端分别与第一分槽边的第一端和第二分槽边的第一端连接,第四分槽边的两端分别与第一分槽边的第二端和第二分槽边的第二端连接。

13.进一步地,主槽体投影具有用于与第二分槽边连接的第一主槽段,第一主槽段与第三分槽边和/或第四分槽边之间的夹角θ4的取值范围为120

°

至150

°

;和/或第一主槽段与第三分槽边和/或第四分槽边之间形成有第二过渡圆角,第二过渡圆角的半径r2的取值范围为4mm至6mm。

14.进一步地,各个转子片上均设置有多个磁钢槽,多个磁钢槽构成多对磁钢槽组,各个磁钢槽组均包括两个磁钢槽,各个磁钢槽组中的两个磁钢槽呈v型结构布置,相邻两个v型结构之间形成间隔区域;其中,分槽体与间隔区域沿转子片的径向对应设置,和/或分槽体的至少部分位于间隔区域上;和/或间隔区域内设置有用于供第一紧固件穿过的第一紧固孔。

15.进一步地,主槽体包括沿转子片的径向布置的第一主槽段和第二主槽段,第一主槽段位于第二主槽段远离转子片的中心线的一侧并与分槽体连接;其中,第一主槽段包括相对设置的第一侧壁和第二侧壁,第二主槽段包括第三侧壁和第四侧壁,第一侧壁与第三侧壁相接且相互倾斜设置,第二侧壁与第四侧壁相接且相互倾斜设置。

16.进一步地,第一侧壁和/或第二侧壁包括用于与第二主槽段连接的倾斜壁段,倾斜壁段倾斜于转子片的径向线,倾斜壁段的长度l4的取值范围为11mm至13mm;和/或第三侧壁和/或第四侧壁的平面段的长度l3的取值范围为21mm至25mm;和/或第一主槽段具有用于与分槽体连接的第一主槽壁,第一主槽壁与第一侧壁和/或第二侧壁之间具有第三过渡圆角r3,第三过渡圆角的半径r3的取值范围为3mm至5mm。

17.进一步地,倾斜壁段与第三侧壁的延长线之间的夹角θ1的取值范围为13

°

至14

°

;和/或倾斜壁段与第四侧壁的延长线之间的夹角的取值范围为13

°

至14

°

;和/或倾斜壁段与第三侧壁之间的夹角等于倾斜壁段与第四侧壁之间的夹角。

18.进一步地,第一去重槽为多个,多个第一去重槽沿转子片的周向间隔分布;在相邻两个第一去重槽中,两个第一去重槽的第一主槽段之间的最小距离l2的取值范围为5mm至8mm。

19.进一步地,第一去重槽为多个,多个第一去重槽沿转子片的周向间隔分布;多个第一去重槽中的至少一个主槽体的靠近转子片的中心线的端壁包括弧形壁段,转子片上设置有用于供第一紧固件穿过的第二紧固孔,弧形壁段绕第二紧固孔设置。

20.进一步地,弧形壁段的半径r10的取值范围为4mm至6mm;和/或主槽体的侧壁与弧形壁段之间依次设置有第四过渡圆角和第五过渡圆角,第四过渡圆角与主槽体的侧壁连接,第五过渡圆角与弧形壁段连接;第四过渡圆角的半径r4的取值范围4mm至6mm,第五过渡

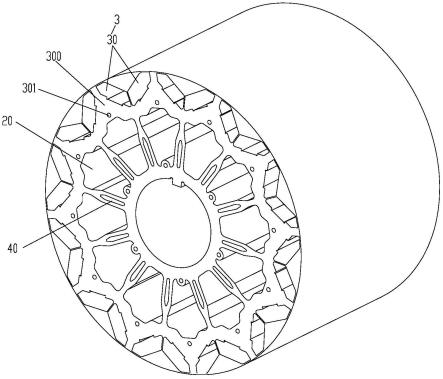

圆角的半径r5的取值范围为0.5mm至2mm。

21.进一步地,第一去重槽为多个,多个第一去重槽沿转子片的周向间隔分布;多个第一去重槽中的至少一个主槽体的靠近转子片的中心线的端壁为平面端壁,平面端壁与主槽体的侧壁之间设置有第六过渡圆角,第六过渡圆角的半径r6的取值范围为4mm至6mm。

22.进一步地,第一去重槽为多个,多个第一去重槽沿转子片的周向间隔分布;各个转子片上均设置有第二去重槽,第二去重槽设置在相邻两个第一去重槽之间。

23.进一步地,第二去重槽为多个,任意相邻两个第一去重槽之间均设置有至少一个第二去重槽。

24.进一步地,第二去重槽为多个,多个第一去重槽之间围成多个去重区域,多个第二去重槽一一对应地设置在与多个去重区域内。

25.进一步地,沿转子片的径向并沿靠近转子片的中心线的方向,第二去重槽包括依次连接的第一槽体段和第二槽体段;其中,沿转子片的径向并沿靠近转子片的中心线的方向,第二槽体段的沿转子片的周向的宽度逐渐缩小。

26.进一步地,沿转子片的径向并沿靠近转子片的中心线的方向,第一槽体段的沿转子片的周向的宽度逐渐增大。

27.进一步地,相邻两个第一去重槽之间形成去重区域,去重区域包括两个平行设置的去重侧边,第二槽体段的至少部分位于两个去重侧边之间。

28.进一步地,两个去重侧边之间的间距l1的取值范围为10mm至16mm;和/或第二去重槽具有沿转子片的径向方向的槽体中心线,槽体中心线与转子片的一个径向方向重合。

29.进一步地,第二去重槽具有沿转子片的径向方向的槽体中心线,槽体中心线平行于去重侧边;和/或两个去重侧边相对于槽体中心线对称设置。

30.进一步地,第一槽体段的两个侧壁之间的夹角θ2的取值范围为28

°

至30

°

;和/或第二槽体段的两个侧壁之间的夹角θ3的取值范围为4

°

至5

°

。

31.根据本实用新型的第二个方面,提供了一种电机,包括相互配合的转子结构和定子结构,转子结构为上述的转子结构。

32.根据本实用新型的第三个方面,提供了一种空调器,包括电机,电机为上述的电机。

33.应用本实用新型的技术方案,本实用新型的转子结构包括多个依次叠置的转子片,各个转子片上均设置有第一去重槽,第一去重槽包括相互连通的主槽体和分槽体,分槽体设置在主槽体远离转子片的中心线的一侧;其中,以平行于转子片的平面为投影平面,分槽体在投影平面上的投影为分槽体投影,主槽体在投影平面上的投影为主槽体投影;以转子片的周向为长度方向,分槽体投影的用于与主槽体投影连接的连接边的长度小于主槽体投影用于与分槽体投影连接的连接边的长度,本实用新型的转子结构由多个转子片堆叠而成,各个转子片均具有第一去重槽,各个转子片堆叠以使各个转子片上的第一去重槽形成去重槽空腔,去重槽面积增大,从有效地降低了转子结构的重量,提升了转子结构的功率密度,并且,增加了去重槽与空气接触的面积,有利于发散转子因磁滞损耗和磁钢涡流损耗产生的热量。

附图说明

34.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

35.图1示出了根据本实用新型的转子结构的实施例的整体结构示意图;

36.图2示出了根据图1中的转子结构的侧视图;

37.图3示出了根据图2中的转子结构的第一个局部放大示意图;

38.图4示出了根据图2中的转子结构的第二个局部放大示意图。

39.其中,上述附图包括以下附图标记:

40.10、转子片;11、径向线;12、转子铁芯;100、第二紧固孔;20、第一去重槽;200、去重区域;201、去重侧边;21、主槽体;22、分槽体;220、分槽体投影;221、第一分槽边;222、第二分槽边;223、第三分槽边;224、第四分槽边;210、主槽体投影;211、第一主槽段;212、第二主槽段;2110、第一主槽壁;2111、第一侧壁;2112、第二侧壁;2113、倾斜壁段;2121、第三侧壁;2122、第四侧壁;213、弧形壁段;214、平面端壁;30、磁钢槽;31、磁钢;3、磁钢槽组;300、间隔区域;301、第一紧固孔;40、第二去重槽;41、第一槽体段;42、第二槽体段;43、槽体中心线。

具体实施方式

41.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

42.请参考图1至图4,本实用新型提供了一种转子结构,包括多个依次叠置的转子片10,各个转子片10上均设置有第一去重槽20,第一去重槽20包括相互连通的主槽体21和分槽体22,分槽体22设置在主槽体21远离转子片10的中心线的一侧;其中,以平行于转子片10的平面为投影平面,分槽体22在投影平面上的投影为分槽体投影220,主槽体21在投影平面上的投影为主槽体投影210;以转子片10的周向为长度方向,分槽体投影220的用于与主槽体投影210连接的连接边的长度小于主槽体投影210用于与分槽体投影220连接的连接边的长度。

43.本实用新型的转子结构包括多个依次叠置的转子片10,各个转子片10上均设置有第一去重槽20,第一去重槽20包括相互连通的主槽体21和分槽体22,分槽体22设置在主槽体21远离转子片10的中心线的一侧;其中,以平行于转子片10的平面为投影平面,分槽体22在投影平面上的投影为分槽体投影220,主槽体21在投影平面上的投影为主槽体投影210;以转子片10的周向为长度方向,分槽体投影220的用于与主槽体投影210连接的连接边的长度小于主槽体投影210用于与分槽体投影220连接的连接边的长度,本实用新型的转子结构由多个转子片10堆叠而成,各个转子片10均具有第一去重槽20,各个转子片10堆叠以使各个转子片10上的第一去重槽20形成去重槽空腔,去重槽面积增大,从有效地降低了转子结构的重量,提升了转子结构的功率密度,并且,增加了去重槽与空气接触的面积,有利于发散转子因磁滞损耗和磁钢涡流损耗产生的热量。

44.具体地,沿远离转子片10的中心线的方向,分槽体22的沿转子片10的周向的长度逐渐缩小;和/或沿靠近转子片10的中心线的方向,主槽体21的至少部分沿转子片10的周向的长度逐渐缩小;和/或分槽体投影220为多边形结构;和/或主槽体投影210为多边形结构。

45.如图3所示,分槽体投影220包括第一分槽边221、第二分槽边222,第一分槽边221与第二分槽边222相对设置,第一分槽边221位于第二分槽边222远离主槽体投影210的一侧;第二分槽边222的长度大于第一分槽边221的长度,第二分槽边222与主槽体投影210连接。

46.可选地,分槽体投影220还包括第三分槽边223和第四分槽边224,第一分槽边221的长度l5的取值范围为14mm至17mm;和/或第一分槽边221与第三分槽边223和/或第四分槽边224之间形成第一过渡圆角,第一过渡圆角的半径r1的取值范围为3mm至5mm。

47.优选地,第一分槽边221的长度l5为15.5mm,第一过度圆角的半径r1为4mm。

48.具体地,分槽体投影220还包括第三分槽边223和第四分槽边224,第三分槽边223和第四分槽边224相对设置,第三分槽边223的两端分别与第一分槽边221的第一端和第二分槽边222的第一端连接,第四分槽边224的两端分别与第一分槽边221的第二端和第二分槽边222的第二端连接。

49.如图3和图4所示,主槽体投影210具有用于与第二分槽边222连接的第一主槽段211,第一主槽段211与第三分槽边223或第四分槽边224之间的夹角θ4的取值范围为120

°

至150

°

;和/或第一主槽段211与第三分槽边223和/或第四分槽边224之间形成有第二过渡圆角,第二过渡圆角的半径r2的取值范围为4mm至6mm。

50.优选地,第一主槽段211与第三分槽边223和/或第四分槽边224之间的夹角θ4为130

°

,第二过渡圆角的半径r2为5mm。

51.在本实用新型的实施例中,主槽体21和分槽体22之间的连接处与转子片10的中心线和径向线11的交点之间的距离r17的取值范围为202mm至210mm。

52.优选地,r17为206mm。其中,r17为第一去重槽20的定位尺寸。

53.具体地,各个转子片10上均设置有多个磁钢槽30,多个磁钢槽30构成多对磁钢槽组3,各个磁钢槽组3均包括两个磁钢槽30,各个磁钢槽组3中的两个磁钢槽30呈v型结构布置,相邻两个v型结构之间形成间隔区域300,以通过间隔区域300将相邻两个磁钢槽组3的电磁波分隔开来,以削弱电机转矩脉动,并实现降低电机谐波的目的。

54.其中,分槽体22与间隔区域300沿转子片10的径向对应设置,和/或分槽体22的至少部分位于间隔区域300上;和/或间隔区域300内设置有用于供第一紧固件穿过的第一紧固孔301。

55.在本实用新型的实施例中,第一紧固孔301为圆形,第一紧固孔301的圆心与转子片10的中心线和径向线11的交点之间的距离r18的取值范围为226mm至234mm。

56.优选地,r18为230mm。

57.具体地,转子片10上设置有多个磁钢31,磁钢31设置在磁钢槽30内,多个磁钢31与多个磁钢槽30一一对应地设置。

58.在本实用新型的实施例中,主槽体21包括沿转子片10的径向布置的第一主槽段211和第二主槽段212,第一主槽段211位于第二主槽段212远离转子片10的中心线的一侧并与分槽体22连接;其中,第一主槽段211包括相对设置的第一侧壁2111和第二侧壁2112,第二主槽段212包括第三侧壁2121和第四侧壁2122,第一侧壁2111与第三侧壁2121相接且相互倾斜设置,第二侧壁2112与第四侧壁2122相接且相互倾斜设置。

59.可选地,第一侧壁2111和/或第二侧壁2112包括用于与第二主槽段212连接的倾斜

壁段2113,倾斜壁段2113倾斜于转子片10的径向线11,倾斜壁段2113的长度l4的取值范围为11mm至13mm;和/或第三侧壁2121和/或第四侧壁2122的平面段的长度l3的取值范围为21mm至25mm;和/或第一主槽段211具有用于与分槽体22连接的第一主槽壁2110,第一主槽壁2110与第一侧壁2111和/或第二侧壁2112之间具有第三过渡圆角r3,第三过渡圆角r3的取值范围为3mm至5mm。

60.优选地,倾斜壁段2113的长度l4的长度为12mm,第三侧壁2121和/或第四侧壁2122的平面段的长度l3为23.5mm,第三过渡圆角r3为4mm。

61.可选地,倾斜壁段2113与第三侧壁2121的延长线之间的夹角θ1的取值范围为13

°

至14

°

;和/或倾斜壁段2113与第四侧壁2122的延长线之间的夹角的取值范围为13

°

至14

°

;和/或倾斜壁段2113与第三侧壁2121之间的夹角等于倾斜壁段2113与第四侧壁2122之间的夹角。

62.优选地,夹角θ1为13.5

°

。

63.具体地,第一去重槽20为多个,多个第一去重槽20沿转子片10的周向间隔分布;在相邻两个第一去重槽20中,两个第一去重槽20的第一主槽段211之间的最小距离l2的取值范围为5mm至8mm。

64.优选地,两个第一去重槽20的第一主槽段211之间的最小距离l2为5.5mm。

65.具体地,第一去重槽20为多个,多个第一去重槽20沿转子片10的周向间隔分布;多个第一去重槽20中的至少一个主槽体21的靠近转子片10的中心线的端壁包括弧形壁段213,转子片10上设置有用于供第一紧固件穿过的第二紧固孔100,弧形壁段213绕第二紧固孔100设置。

66.在本实用新型的实施例中,第二紧固孔100为圆形,第二紧固孔100的圆心与转子片10的中心线和径向线11的交点的距离r13的取值范围为107mm至114mm。

67.优选地,r13为110mm。可选地,弧形壁段213的半径r10的取值范围为4mm至6mm;和/或主槽体21的侧壁与弧形壁段213之间依次设置有第四过渡圆角和第五过渡圆角,第四过渡圆角与主槽体21的侧壁连接,第五过渡圆角与弧形壁段213连接;第四过渡圆角的半径r4的取值范围4mm至6mm,第五过渡圆角的半径r5的取值范围为0.5mm至2mm。

68.优选地,弧形壁段213的半径r10为5mm,第四过渡圆角的半径r4为5mm,第五过渡圆角的半径r5为1mm。

69.如图3所示,第一去重槽20的弧形壁段213靠近转子片10的中心线的一端与转子片10的中心线和径向线11的交点之间的最小距离r12的取值范围为104mm至110mm。

70.优选地,r12为107.5mm。

71.可选地,第一去重槽20为多个,多个第一去重槽20沿转子片10的周向间隔分布;多个第一去重槽20中的至少一个主槽体21的靠近转子片10的中心线的端壁为平面端壁214,平面端壁214与主槽体21的侧壁之间设置有第六过渡圆角,第六过渡圆角的半径r6的取值范围为4mm至6mm。

72.优选地,第六过渡圆角的半径r6为5mm。

73.具体地,第一去重槽20为多个,多个第一去重槽20沿转子片10的周向间隔分布;各个转子片10上均设置有第二去重槽40,第二去重槽40设置在相邻两个第一去重槽20之间。

74.具体地,第二去重槽40为多个,任意相邻两个第一去重槽20之间均设置有至少一

个第二去重槽40。

75.具体地,第二去重槽40为多个,多个第一去重槽20之间围成多个去重区域200,多个第二去重槽40一一对应地设置在与多个去重区域200内。

76.在本实用新型的实施例中,沿转子片10的径向并沿靠近转子片10的中心线的方向,第二去重槽40包括依次连接的第一槽体段41和第二槽体段42;其中,沿转子片10的径向并沿靠近转子片10的中心线的方向,第二槽体段42的沿转子片10的周向的宽度逐渐缩小。

77.具体地,沿转子片10的径向并沿靠近转子片10的中心线的方向,第一槽体段41的沿转子片10的周向的宽度逐渐增大。

78.具体地,相邻两个第一去重槽20之间形成去重区域200,去重区域200包括两个平行设置的去重侧边201,第二槽体段42的至少部分位于两个去重侧边201之间。

79.可选地,两个去重侧边201之间的间距l1的取值范围为10mm至16mm;和/或第二去重槽40具有沿转子片10的径向方向的槽体中心线43,槽体中心线43与转子片10的一个径向方向重合。

80.优选地,两个去重侧边201之间的间距l1为11mm。

81.具体地,第二去重槽40具有沿转子片10的径向方向的槽体中心线43,槽体中心线43平行于去重侧边201;和/或两个去重侧边201相对于槽体中心线43对称设置。

82.可选地,第一槽体段41的两个侧壁之间的夹角θ2的取值范围为28

°

至30

°

;和/或第二槽体段42的两个侧壁之间的夹角θ3的取值范围为4

°

至5

°

。

83.优选地,第一槽体段41的两个侧壁之间的夹角θ2为29

°

,第二槽体段42的两个侧壁之间的夹角θ3为4.3

°

84.具体地,第一槽体段41远离第二槽体段42的一侧具有第一弧形段,第一弧形段连接第一槽体段41的两个侧壁,其中,第一弧形段的半径r7的取值范围为0.5mm至2mm。

85.优选地,第一弧形段的半径r7为1mm。

86.在本实用新型的实施例中,第一弧形段为半圆,第一弧形段的圆心与转子片10的中心线和径向线11的交点的距离r16的取值范围为160mm至168mm。

87.优选地,r16为164mm。

88.具体地,第二槽体段42远离第一槽体段41的一侧具有第二弧形段,第二弧形段连接第二槽体段42的两个侧壁,其中,第二弧形段的半径r9的取值范围为1mm至2mm。

89.优选地,第二弧形段的半径r9为1.5mm。

90.在本实用新型的实施例中,第二弧形段为半圆,第二弧形段的圆心与转子片10的中心线和径向线11的交点的距离r14的取值范围为110mm至118mm。

91.优选地,r14为114mm。

92.具体地,第一槽体段41的侧壁和第二槽体段42的侧壁之间具有第七过渡圆角,第七过度圆角的半径r8的取值范围为1.5mm至3mm。

93.优选地,第七过渡圆角的半径r8为2.25mm。

94.具体地,一个第二去重槽40具有两个第七过渡圆角,两个第七过渡圆角的圆心的连线的中心点与转子片10的中心线和径向线11的交点的距离r15的取值范围为150mm至158mm。

95.优选地,r15为154mm。

96.在本实用新型的实施例中,如图3所示,转子片10包括第一圆形侧壁和第二圆形侧壁,第一二圆形侧壁的半径大于第一圆形侧壁的半径,以使转子片10形成同心圆结构;其中,第一圆形侧壁和第二圆形侧壁之间为转子铁芯12。

97.具体地,第一圆形侧边半径r11的取值范围为80mm至90mm,第二圆形侧壁半径r19的取值范围为284mm至294mm。

98.优选地,第一圆形侧壁半径r11为85mm,第二圆形侧壁半径r19为289mm。

99.本实用新型还提供了一种电机,包括相互配合的转子结构和定子结构,转子结构为上述的转子结构。

100.具体地,定子结构位于第一圆形侧壁内侧。

101.本实用新型还提供了一种空调器,包括电机,电机为上述的电机。

102.综上,本实用新型的转子片10包括第一去重槽20和第二去重槽40,第一去重槽20和第二去重槽40均为多边形结构,其中,第一去重槽20和第二去重槽40为类八边形和类梭形结构,第一去重槽20和第二去重槽40交错布置,这种去重槽的布置方式可以在不影响电机转子的磁密饱和度和结构强度的前提下,去除尽可能多的重量,以实现电机的轻量化设计,有效提升电机功率密度,有益于降低成本。

103.本实用新型的转子结构由多个转子片10堆叠而成,各个转子片10均具有去重槽(第一去重槽20和第二去重槽40),各个转子片10堆叠以使各个转子片10上的去重槽形成去重槽空腔,去重槽面积增大,增加了去重槽与空气接触的面积,有利于发散转子因磁滞损耗和磁钢涡流损耗产生的热量,同时,本实用新型的转子结构通过设置第一去重槽20和第二去重槽40可以有效减少转子铁芯12重量,从而有效减小电机转子的转动惯量,有利于控制器控制。

104.同时,本实用新型通过约束去重槽(第一去重槽20和第二去重槽40)的关键尺寸,实现电机轻量化设计,提升电机功率密度,降低电机成本,减少电机噪声,提升散热能力。

105.从以上的描述中,可以看出,本实用新型上述的实施例实现了如下技术效果:

106.本实用新型的转子结构包括多个依次叠置的转子片10,各个转子片10上均设置有第一去重槽20,第一去重槽20包括相互连通的主槽体21和分槽体22,分槽体22设置在主槽体21远离转子片10的中心线的一侧;其中,以转子片10的周向为长度方向,以平行于转子片10的平面为投影平面,分槽体22在投影平面上的投影为分槽体投影220,主槽体21在投影平面上的投影为主槽体投影210;分槽体投影220的用于与主槽体投影210连接的连接边的长度小于主槽体投影210用于与分槽体投影220连接的连接边的长度,本实用新型的转子结构由多个转子片10堆叠而成,各个转子片10均具有第一去重槽20,各个转子片10堆叠以使各个转子片10上的第一去重槽20形成去重槽空腔,去重槽面积增大,从有效地降低了转子结构的重量,提升了转子结构的功率密度,并且,增加了去重槽与空气接触的面积,有利于发散转子因磁滞损耗和磁钢涡流损耗产生的热量。

107.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1