电动车控制器及电动车的制作方法

[0001]

本实用新型涉及电动车技术领域,尤其涉及一种电动车控制器以及包括该电动车控制器的电动车。

背景技术:

[0002]

电动车是一种方便快捷的代步工具,其重要结构包括用于控制各个电子装备的控制器。控制器主要包括散热外壳、控制组件、软胶件和固定底板,其中,控制组件和软胶件设置在散热外壳的容置凹腔中,固定底板通过紧固件可拆卸地扣合在容置凹腔的开口处。

[0003]

为了得到更好的散热效果,需要令控制组件的散热面紧贴在散热外壳的内表面上。现有电动车控制器中,软胶件上会形成多个朝向控制组件凸出的中空的凸包结构,这些凸包结构在背离控制组件的一面上设置有开口,从而形成盲孔结构。安装时硬质的柱状体插入盲孔中,从而令凸包结构保持竖起状态;凸包结构的顶端抵靠在控制组件上,从而为控制组件提供挤压力,令控制组件的散热面紧贴在散热外壳的内表面上。

[0004]

该结构的缺陷是:加工工序复杂,在本就比较薄的软胶件上形成一面开口的凸包结构增加了加工难度,对软胶件的制备材料要求也较高;安装工序多,在将柱状体插入盲孔时要小心操作,以免戳破凸包结构的侧壁或顶部,安装效率低,废品率高。

技术实现要素:

[0005]

本实用新型的一个目的在于提出一种加工方便且制造成本低的电动车控制器。

[0006]

本实用新型的另一个目的在于提出一种控制器散热效果好的电动车。

[0007]

为达此目的,一方面,本实用新型采用以下技术方案:

[0008]

一种电动车控制器,包括具有容置凹腔的散热外壳,在所述容置凹腔内依次设置有基板、控制组件、软胶件和固定底板,所述固定底板通过紧固件连接至所述散热外壳,所述软胶件上设置有柱状或锥台状的顶压凸台,所述顶压凸台包括凸出于所述软胶件上表面的凸台顶面和凸出于所述软胶件下表面的凸台底面,所述凸台顶面抵接在所述控制组件上,所述凸台底面抵接在所述固定底板上,安装后所述固定底板能通过推压所述顶压凸台令所述控制组件紧贴在所述散热外壳上。

[0009]

特别是,所述控制组件包括电路板,所述电路板上安装有接线座、功能针座和功率器件,所述接线座和所述功率器件分别在所述电路板背面形成焊锡引脚,所述凸台顶面抵接在所述电路板背面非所述焊锡引脚所在位置处。

[0010]

特别是,在所述接线座和/或所述功能针座的底部周边处设置有密封圈。

[0011]

特别是,在所述散热外壳上分别设置有接线座口和功能针座口,在所述接线座口和所述功能针座口的底边设置有压合筋,所述密封圈抵接在所述压合筋上。

[0012]

特别是,在所述散热外壳的底部设置有限位凹槽,所述软胶件的顶面周边设置有限位凸起,所述限位凸起与所述限位凹槽相配合。

[0013]

特别是,所述电动车控制器还包括设置在所述控制组件和所述固定底板之间的硬

质弹性件,所述硬质弹性件贴合在所述控制组件的背面且在所述固定底板的推压下向所述控制组件施加弹性力,所述控制组件和所述基板在所述弹性力的推动下贴合在所述散热外壳上。

[0014]

特别是,所述硬质弹性件包括条状的弹性件主体以及设置在所述弹性件主体上的多组弹力边,经过热处理的所述弹力边抵接所述控制组件时能向所述控制组件施加推力。

[0015]

特别是,所述软胶件上设置有定位通孔,所述硬质弹性件位于所述定位通孔中;所述固定底板上设置有与所述定位通孔相配合的底板凸棱,所述硬质弹性件位于所述底板凸棱的顶部。

[0016]

特别是,所述顶压凸台的横基面呈圆形、椭圆形、矩形或三角形。

[0017]

另一方面,本实用新型采用以下技术方案:

[0018]

一种电动车,包括车体,还包括上述的电动车控制器,所述电动车控制器安装在所述车体上。

[0019]

本实用新型电动车控制器的凸台顶面抵接在控制组件上、凸台底面抵接在固定底板上,安装后固定底板能通过推压顶压凸台令控制组件紧贴在散热外壳上,从而提高了控制组件的散热效率,控制器整机散热效果更好。顶压凸台可以与软胶件一体成型,加工方便;使用时将软胶件放置在控制组件和固定底板之间即可,安装方便。顶压凸台的制备材质与软胶件相同,具备一定的弹性变形能力,在固定底板和散热外壳锁紧后顶压凸台能向控制组件提供足够大的压力但又不会对控制组件造成硬损伤;整体结构布局更合理、更紧凑,整机散热效率高,加工操作简单,电压电流稳定。

[0020]

本实用新型电动车包括上述的电动车控制器,控制组件能紧贴在散热外壳的内表面上,从而提高了控制组件的散热效率,控制器整机散热效果更好,控制器工作状态更稳定。

附图说明

[0021]

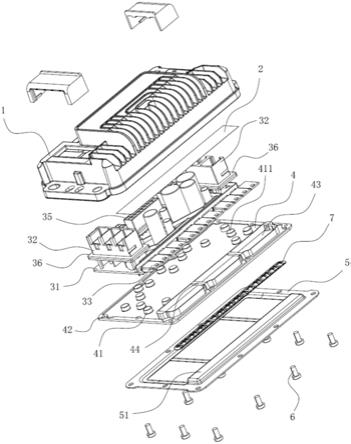

图1是本实用新型具体实施方式提供的电动车控制器的结构示意图;

[0022]

图2是本实用新型具体实施方式提供的电动车控制器的主视图;

[0023]

图3是图2中a-a向的剖视图;

[0024]

图4至图6分别是本实用新型具体实施方式提供的电动车控制器的三个视角的爆炸图;

[0025]

图7是本实用新型具体实施方式提供的硬质弹性件的结构示意图。

[0026]

图中:

[0027]

1、散热外壳;2、基板;4、软胶件;5、固定底板;6、紧固件;7、硬质弹性件;11、接线座口;12、功能针座口;13、压合筋;14、限位凹槽;31、电路板;32、接线座;33、功率器件;34、焊锡引脚;35、功能针座;36、密封圈;41、顶压凸台;42、限位凸起;43、定位通孔;44、加强筋;45、孔边限位槽口;51、底板凸棱;71、弹性件主体;72、弹力边;73、弧形边;74、限位边;411、凸台顶面;412、凸台底面。

具体实施方式

[0028]

下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

[0029]

本实施方式公开一种电动车控制器以及包括该电动车控制器的电动车。具体的,电动车包括车体,电动车控制器安装在车体上。如图1至图6所示,该电动车控制器包括具有容置凹腔的由金属材料制成的散热外壳1,在容置凹腔内依次设置有基板2、控制组件、软胶件4和固定底板5,紧固件6依次穿过固定底板5上的通孔和软胶件4上的通孔后与散热外壳1上的连接孔连接。其中,基板2为绝缘膜或者铝基板。

[0030]

软胶件4上设置有柱状或锥台状的实心的顶压凸台41,顶压凸台41包括凸出于软胶件4上表面的凸台顶面411和凸出于软胶件4下表面的凸台底面412,凸台顶面411抵接在控制组件上,凸台底面412抵接在固定底板5上。其中,顶压凸台41的横基面形状可以为但不限于为圆形、椭圆形、矩形或三角形等结构。

[0031]

安装后,固定底板5能通过推压顶压凸台41令控制组件紧贴在散热外壳1上,从而提高控制组件的散热效率,控制器整机散热效果更好。顶压凸台41可以与软胶件一体成型,加工方便;使用时将软胶件4放置在控制组件和固定底板5之间即可,安装方便。顶压凸台41的制备材质与软胶件4相同,具备一定的弹性变形能力,所以在固定底板5和散热外壳1锁紧后顶压凸台41能向控制组件提供足够大的压力但又不会对控制组件造成硬损伤。整体结构布局更合理、更紧凑,整机散热效率高,加工操作简单,电压电流稳定。

[0032]

控制组件的具体结构不限,能实现控制功能即可。优选的,控制组件包括电路板31(pcb板),在电路板31的朝向散热外壳1的一面上安装有接线座32、功能针座35和若干个功率器件33,接线座32和功率器件33分别在电路板31背面形成焊锡引脚34,凸台顶面411抵接在电路板31背面非焊锡引脚34所在位置处。接线座32和功能针座35之间硬线连接,连接结构更稳定;若干个功率器件33并排卧式设置且超出电路板31的侧边缘,功率器件33的散热面朝向散热外壳1的内表面,功率器件33的散热面贴合在基板2上,基板2贴合在散热外壳1的内表面上,由绝缘膜或铝基板形成的基板2与散热外壳1相接触能实现热传导。

[0033]

顶压凸台41具有一定的高度,从而保证固定底板5和电路板31之间相隔开,保证焊锡引脚34不会碰触到固定底板5的顶面上,既能保护焊锡引脚34不会损坏,又能防止短路漏电。凸台顶面411的设置位置避开焊锡引脚34,能进一步保护焊锡引脚34,避免因为凸台顶面411的碰触导致焊锡引脚34弯折脱落。

[0034]

在接线座32和功能针座35的底部周边处设置有密封圈36,密封圈36优选由软胶材料制成。在散热外壳1上分别设置有接线座口11和功能针座口12,在接线座口11和功能针座口12的底边设置有压合筋13,密封圈36抵接在压合筋13上,从而起到密封防水的作用,避免雨水等液体从接线座32和接线座口11之间的缝隙中或从功能针座35与功能针座口12之间的缝隙中进入控制器中,保护控制组件能正常工作。

[0035]

在散热外壳1的底部设置有限位凹槽14,软胶件4的顶面周边设置有限位凸起42,限位凸起42与限位凹槽14相配合。安装后,限位凸起42放置在限位凹槽14中且两者之间紧密配合,既能保证控制器不漏电,又能起到防水的作用,避免雨水等液体从软胶件4与散热外壳1之间的缝隙处进入控制器中。

[0036]

在上述结构的基础上,电动车控制器还包括设置在控制组件和固定底板5之间的硬质弹性件7,硬质弹性件7贴合在控制组件的背面且在固定底板5的推压下向控制组件施加弹性力,控制组件和基板2在弹性力的推动下贴合在散热外壳1上。优选的,硬质弹性件7直接抵接在功率管32上,能令功率管32更紧密地贴合在散热外壳1上,散热效果更好。

[0037]

利用硬质弹性件7对控制组件施加推压力,保证控制组件能紧密地贴合在散热外壳1的内表面上,散热效果好。利用固定底板5来安装固定硬质弹性件7,省略了现有结构中散热外壳1上的安装型腔,降低了散热外壳1的制造难度和制造成本,提高了散热外壳1的加工效率,而且硬质弹性件7的拆装更加方便,拆除紧固件6、卸下固定底板5后即可拆卸硬质弹性件7,解决了现有结构中拆卸固定弹片时容易导致其变形甚至报废的问题。

[0038]

在上述结构的基础上,软胶件4上设置有定位通孔43,硬质弹性件7位于定位通孔43中;固定底板5上设置有与定位通孔43相对齐的底板凸棱51,硬质弹性件7位于底板凸棱51的顶部。安装后,硬质弹性件7位于底板凸棱51的顶部且位于定位通孔43中,可以避免硬质弹性件7在平面方向发生位移。当然,也可以将硬质弹性件7和软胶件4制成一体结构,实现硬质弹性件7和软胶件4的相对位置固定,功率器件33安装更稳定,散热效果更好。

[0039]

鉴于软胶件4整体较薄,定位通孔43的两侧边难以保持形状。尤其是当定位通孔43较长时,定位通孔43处的软胶件4变形更明显。优选在软胶件4上形成加强筋44,加强筋44的两端跨设在定位通孔43的两侧边上,从而拉住定位通孔43的侧边以令定位通孔43不变形;同时,加强筋44能从顶部对硬质弹性件7起到限位作用,避免硬质弹性件7过分顶压功率器件33,从而避免功率器件33因硬质弹性件7的大力顶压而损坏。

[0040]

在上述结构的基础上,硬质弹性件7的具体结构不限,能对控制组件起到顶压作用即可。优选的,如图7所示,硬质弹性件7包括条状的弹性件主体71以及设置在弹性件主体71上的多组弹力边72,弹力边72经过热处理后具有更好的弹性,从而令弹力边72在抵接功率器件33时能向功率器件33施加更理想的推力。

[0041]

其中,弹力边72为弹性件主体71上部分位置经冲压形成的凸出于弹性件主体71表面的翘曲结构。翘曲结构形成在弹性件主体71的中部,在弹性件主体71延伸方向的两侧形成弧形边73、两端形成限位边74。弧形边73的翘曲方向与弹力边72的翘曲方向相同,弧形边73能对弹力边72提供支撑力,保证弹力边72具备更好的弹性回复力。在软胶件4上且位于定位通孔43的两端设置有孔边限位槽口45,安装后限位边74卡在孔边限位槽口45中,从而阻止弹性件主体71在其延伸方向上移动。为了简化加工工艺且不影响弹性力,弹力边72包括相对弯折的两根弹片,两根弹片组成断桥状。

[0042]

注意,上述仅为本实用新型的较佳实施例及所运用的技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1