PCB散热铜片棕化装置的制作方法

pcb散热铜片棕化装置

技术领域

1.本实用新型涉及一种pcb散热铜片棕化装置。

背景技术:

2.有些pcb产品中,由于对散热方面的要求,需要在制作时内部埋入导热性能好的散热铜片。散热铜片在压合工序中放入到pcb的子板深度槽内,以树脂流动方式将其包裹固定,从而与整个pcb产品粘结在一起,成为pcb组成的一部分。并于层压完成后在pcb板面完成电镀,将散热铜片与pcb板边缘的铜面连接在一起,起到将导通后散热快的目的。

3.其中在上述散热铜片压合前需要将其棕化完成铜块表面粗化,更利于与树脂粘连固定。但是,通常,散热铜片的尺寸长宽大小为2mm~8mm,厚度为0.4mm~2.0mm。使得散热铜片不可以与pvb板在一起粗化,而需要单独粗化。但在pcb板厂只有针对pcb产品设定的粗化设备,粗化设备大都比较庞大,所能允许制作的产品尺寸为长宽100mm~650mm,以水平滚轮的形式存在。滚轮之间间隙大于10mm,且滚轮之间呈现波浪形。这样,完全没有可能直接将散热铜片置入其中进行棕化。

技术实现要素:

4.本实用新型为解决上述技术问题,提供一种pcb散热铜片棕化装置。

5.为实现以上目的,本实用新型通过以下技术方案实现:

6.一种pcb散热铜片棕化装置,包括:

7.第一盖板,第一盖板的一端面设有第一凹槽,第一凹槽的底部设有多个通孔;

8.第二盖板,第二盖板和第一盖板可配合地设置,第二盖板的一端面设有第二凹槽,第二凹槽的底面设有多个通孔,第二盖板的通孔与第一盖板上的通孔对应地设置;

9.第二盖板和第一盖板配合时,第二凹槽和第一凹槽匹配地设置;

10.卡扣,卡扣可开合地设置,第二盖板和第一盖板配合时,卡扣用于第二盖板和第一盖板的固定。

11.根据本实用新型的一个实施方案,所述的第一凹槽数量为多个,各个第一凹槽间隔设置;所述的第二凹槽数量为多个,各个第二凹槽间隔设置。

12.根据本实用新型的一个实施方案,所述的卡扣包括盖体和主体,盖体设有卡槽或卡孔,主体可卡接于卡槽或卡孔内;或者盖体和主体通过螺纹连接。

13.根据本实用新型的一个实施方案,所述的主体为柱体或片状弹性体,主体为片状弹性体时,片状弹性体的顶部设有卡勾,对应盖体设有卡接台阶,卡勾与卡接台阶可卡接地设置。

14.根据本实用新型的一个实施方案,所述的第一盖板的各个第一凹槽之间为连接筋,第一凹槽与第一盖板边缘间隔设置,间隔处和/或连接筋处设有工具孔,工具孔用于设置卡扣;所述的第二盖板的各个第二凹槽之间为连接筋,第二凹槽与第二盖板边缘间隔设置,间隔处和/或连接筋处设有工具孔,工具孔用于设置卡扣。

15.根据本实用新型的一个实施方案,所述的通孔的直径为0.2mm~1.2mm;通孔之间孔边到孔边距离为1.8mm~2.5mm;连接筋的宽度为第一盖板或第二盖板的外形尺寸的16%~25%;第一凹槽与第一盖板边缘间隔和/或第二凹槽与第二盖板边缘间隔宽度为1.2mm~1.5mm。

16.根据本实用新型的一个实施方案,所述的第二盖板和第一盖板配合时,第二盖板和第一盖板的边缘设置封边。

17.本实用新型针对小体积的散热铜片进行棕化设计。第一盖板和第二盖板结构相同,位置可以互换,增加了操作的灵活性。卡扣固定的方式,无需螺纹孔,并且操作方便,距离可控,有利于标准化操作。

附图说明

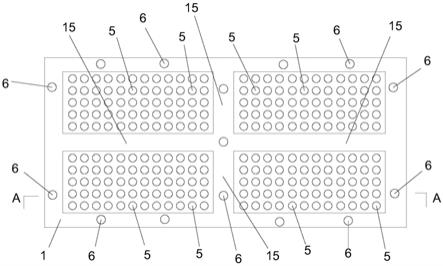

18.图1为实施例1的正视结构图;

19.图2为图1的a

‑

a向剖视图;

20.图3为实施例1卡扣的结构示意图;

21.图4为实施例2的正视结构图;

22.图5为实施例2的卡扣结构示意图。

具体实施方式

23.下面结合附图对本实用新型进行详细的描述:

24.实施例1

25.如图1和图2所示,本实施例pcb散热铜片棕化装置,包括:第一盖板1,第一盖板1的一端面设有第一凹槽3,第一凹槽3的底部设有多个通孔5;第二盖板2,第二盖板2和第一盖板1可配合地设置,第二盖板2的一端面设有第二凹槽4,第二凹槽4的底面设有多个通孔5,第二盖板2的通孔5与第一盖板1上的通孔5对应地设置;第二盖板2和第一盖板1配合时,第二凹槽4和第一凹槽3匹配地设置;卡扣6,卡扣6可开合地设置,第二盖板2和第一盖板1配合时,卡扣6用于第二盖板2和第一盖板1的固定。

26.所述的第一凹槽3数量为多个,各个第一凹槽3间隔设置;所述的第二凹槽4数量为多个,各个第二凹槽4间隔设置。

27.所述的第一盖板1的各个第一凹槽3之间为连接筋15,第一凹槽3与第一盖板1边缘间隔设置,间隔处和连接筋15处设有工具孔,工具孔用于设置卡扣6;所述的第二盖板2的各个第二凹槽4之间为连接筋15,第二凹槽4与第二盖板2边缘间隔设置,间隔处和连接筋15处设有工具孔,工具孔用于设置卡扣6。

28.所述的通孔5的直径为0.2mm~1.2mm,比如取0.2mm、1.2mm、0.5mm、0.8mm、1mm;通孔5之间孔边到孔边距离为1.8mm~2.5mm,比如取1.8mm、2.5mm、2mm、2.2mm;连接筋15的宽度为第一盖板1或第二盖板2的外形尺寸的16%~25%,可以取16%、20%、22%、24%、25%,比如,第一盖板1的外形尺寸为25mm~30mm,连接筋15的宽度则为4mm、5mm、6mm、5.6mm、4.6mm、7.5mm;第一凹槽3与第一盖板1边缘间隔和第二凹槽4与第二盖板2边缘间隔宽度为1.2mm~1.5mm,比如取1.2mm、1.5mm、1.3mm、1.4mm。这样,既可以保证第二盖板2和第一盖板1的的连接强度,又可以保证第二盖板2和第一盖板1板面上有足够的通孔5的位置。

29.所述的第二盖板2和第一盖板1配合时,第二盖板2和第一盖板1的边缘设置封边12。封边12可以是胶带或者u形的卡槽。如图3所示,所述的卡扣6包括盖体9和主体8,盖体9设有卡槽或卡孔,主体8可卡接于卡槽或卡孔内。

30.使用时,散热铜片放入第一盖体9的第一凹槽3中。如图2所示,散热铜片在第一凹槽3中需要平放,单层平铺。然后,盖上第二盖板2,第二盖板2的第二凹槽4对着平铺的散热铜片。使用封边12先固定第一盖板1和第二盖板2的外侧。使用卡扣6固定第一盖板1和第二盖板2。卡扣6的主体8先穿过各个工具孔,然后,将盖体9插入主体8,盖体9和主体8依靠摩擦力和挤压力实现固定。再将第一盖体9和第二盖体9形成的整体放入粗化生产线进行加工。粗化药水会通过通孔5作用于散热铜片表面,对散热铜片进行粗化。粗化制作完成后,将卡扣6的主体8和盖体9分离,取下封边12,取出散热铜片即可。这样就完成散热铜片的棕化过程。其中第一盖板1和第二盖板2并没有上下顺序,两者位置可以互换。

31.实施例2

32.本实施例与实施例1稍有不同的是,工具孔的位置设置。工具孔的位置设置如图4所示。还有,如图5所示,所述的主体8为柱体或片状弹性体,主体8为片状弹性体时,片状弹性体的顶部设有卡勾11,对应盖体9设有卡接台阶10,卡勾11与卡接台阶10可卡接地设置。散热铜片的棕化过程与实施例1相同。

33.实施例3

34.本实施例与实施例1稍有不同的是,卡扣6的盖体9和主体8通过螺纹连接。散热铜片的棕化过程与实施例1相同。

35.本实用新型针对小体积的散热铜片进行棕化设计。第一盖板1和第二盖板2结构相同,位置可以互换,增加了操作的灵活性。卡扣6固定的方式,无需螺纹孔,并且操作方便,距离可控,有利于标准化操作。

36.本实用新型中的实施例仅用于对本实用新型进行说明,并不构成对权利要求范围的限制,本领域内技术人员可以想到的其他实质上等同的替代,均在本实用新型保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1