一种含有聚酰亚胺悬浮电路基板的制造方法与流程

1.本发明涉及一种含有聚酰亚胺悬浮电路基板的制造方法,属于有机功能材料应用于集成电路及芯片领域。

背景技术:

2.悬浮的电路基板能够确保磁头的浮动功能,而利用悬浮的磁头进行信息记录能够以小的记录磁场实现较高密度地记录信息,其在计算机的硬盘驱动中具有广泛的应用前景。而随着计算机的快速普及,以及互联网的快速发展,个人计算机对信息处理量明显增大或者要求使信息处理的速度越来越快,利用悬浮的磁头进行信息记录的使用率也越来越高,这就对记录信息的磁头悬浮的部件的要求越来越高,目前已经从传统的连接金导线等信号线的类型过渡到在所谓无线悬浮的布线一体型。另一方面,随着计算机及其他电子设备向着高度集成化及小型化的方向的发展,记录信息的磁头电路也同样要求高度集成,而随着磁头电路的高度集成化,记录信息的磁头因其高灵敏化而容易受静电带电的影响以及出现其他一些问题,最坏的情况是其被破坏而导致电路失效。

3.对于这些问题,有报道使用了在磁头滑块与悬浮之间用导电性树脂来进行电连接的接地装置。但是,现有的导电性树脂的导电性并不充分,因此用这种导电性树脂的连接上存在不能充分除去静电的问题。另外,由于上述导电性树脂不具有充分的粘接力,存在不能将滑块与悬浮以足够的强度粘接的问题。专利cn103068153a提供了一种悬浮用基板,其具有即使因高密度化而形成窄节距的信号用布线的情况下,也能够充分地防静电破坏或抑制噪声的接地装置。而另一方面,随着计算机及其他电子设备向着高度集成化及小型化的方向的发展,除了要求各种期间的一体化、集成化外,对于各种电子器件的柔韧性也提出了新的要求,本发明提出利用柔性的聚酰亚胺作为悬浮基板的中间层,而底板利用具有较好柔韧性的铜箔和不锈钢薄片,通过刻蚀和激光加工得到具有良好柔性的悬浮电路基板,该电路基板能够确保磁头的浮动功能。

技术实现要素:

4.本发明的目的是克服现有的在磁头滑块与悬浮之间用导电性树脂来进行电连接的接地装置存在不能充分除去静电的问题以及电路基板韧性较差等缺陷,提供一种聚酰亚胺悬浮电路基板的制造方法,制造出具有良好柔性的一体化的悬浮电路基板。具体为,先将不锈钢薄片、聚酰亚胺薄膜和铜箔压按照从下到上的顺序制成覆铜板,然后通过光刻的方法将最上面的铜箔预刻蚀成所需的图案,之后以上述刻蚀后的铜箔作为掩膜版,利用二氧化钛脉冲激光加工聚酰亚胺薄膜得到与刻蚀后铜箔具有相同图案的绝缘层结构,再次经过刻蚀将铜箔刻蚀成最终所需的电路接线端口,在得到的铜箔接线端口上镀一层镍作为保护层,并且旋涂一层环氧树脂作为表面保护层保护铜箔接线端口和镍层,最后通过刻蚀将不锈钢薄片刻蚀出所需要的结构即得到本发明的悬浮电路基板。

5.本发明解决上述问题采用的技术方案,含有聚酰亚胺悬浮电路基板的制造方法步

骤如下:

6.(1)覆铜板的制备:将10~40μm的不锈钢薄片、10~40μm聚酰亚胺薄膜和10~30μm铜箔按照从下到上的顺序在150~200℃,2~5mpa压力下压制0.5~3h得到覆铜板;

7.(2)铜箔的预刻蚀:通过在铜箔上涂覆光敏抗蚀剂,并执行曝光、显影和蚀刻,在铜箔上形成预定图案;

8.(3)聚酰亚胺薄膜的加工:以上述预刻蚀后的铜箔图案作为掩模,利用二氧化碳激光束对聚酰亚胺薄膜进行加工,在加工时向体系吹扫10~30l/min的空气以带走加工后的废弃物,得到具有与铜箔相同图案的聚酰亚胺图案;其中二氧化碳激光束为脉冲激光,1个脉冲的能量密度为3~7j/cm2,频率为10khz,脉冲峰值输出为500~5000w,激光波长是9.6μm;

9.(4)铜箔的进一步刻蚀:通过在预刻蚀的铜箔上涂覆光敏抗蚀剂,并执行曝光、显影和蚀刻,形成最终铜箔接线端口;

10.(5)保护层的涂覆:在铜箔图案上蒸镀一层2~7μm的镍保护层,之后再涂覆一层15~40μm厚的环氧树脂对铜箔和镍层进行保护,并在100~200℃保温0.5~4h使环氧树脂固化;

11.(6)不锈钢薄片的刻蚀:将不锈钢薄片置于上方,通过在不锈钢薄片上涂覆光敏抗蚀剂,并执行曝光、显影和蚀刻,在不锈钢薄片上形成预定图案,得到本发明所述的悬浮电路基板。

12.本发明的有益效果:根据本发明的制造方法,可以制造用于磁头悬浮的电路基板,该电路基板能够确保磁头的浮动功能。本发明制造的悬浮的电路基板为一体化基板,且具有良好的柔韧性,适用于高度集成的电器器件。本发明的生产操作简单,设备要求低,生产过程中的绿色环保,可大规模进行生产,较大幅度地降低了生产成本。

附图说明

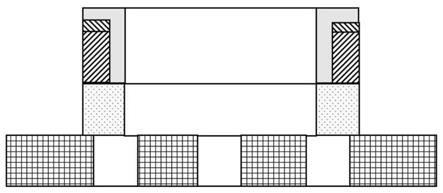

13.图1是本发明中制备的覆铜板的刨面图

14.图2是本发明实施例1中铜箔的预刻蚀步骤后的刨面图

15.图3是本发明实施例1中聚酰亚胺薄膜的加工步骤后的刨面图

16.图4是本发明实施例1中铜箔刻蚀成最终铜箔接线端口步骤后的刨面图

17.图5是本发明实施例1中镀镍后步骤的刨面图

18.图6是本发明实施例1中涂覆环氧树脂步骤后的刨面图

19.图7是本发明实施例1中不锈钢薄片刻蚀步骤后的刨面图

20.图8是本发明实施例1中制备的电路基板中不锈钢薄片的俯视图

21.图9是本发明实施例1中制备的电路基板中聚酰亚胺层的俯视图

22.图10是本发明实施例1中制备的电路基板中铜箔接线端口的俯视图

23.图11是本发明实施例4中制备的电路基板中铜箔接线端口的俯视图

24.图12是本发明实施例5中不锈钢薄片刻蚀步骤后的刨面图

25.图13是本发明实施例5中制备的电路基板中不锈钢薄片的俯视图

具体实施方式

26.以下介绍本发明制备方法的实施例,但以下实施例是用于说明本发明的示例,并不构成对本发明权利要求的任何限定。

27.实施例1

28.(1)覆铜板的制备:将25μm的不锈钢薄片、25μm聚酰亚胺薄膜和18μm铜箔按照从下到上的顺序在150℃,3mpa压力下压制1h得到覆铜板,该步骤后的刨面图如附图1所示;

29.(2)铜箔的预刻蚀:通过在铜箔上涂覆光敏抗蚀剂,并执行曝光、显影和蚀刻,在铜箔上形成预定图案,该步骤后的刨面图如附图2所示;

30.(3)聚酰亚胺薄膜的加工:以上述预刻蚀后的铜箔图案作为掩模,利用二氧化碳激光束对聚酰亚胺薄膜进行加工,在加工时向体系吹扫20l/min的空气以带走加工后的废弃物,得到具有与铜箔相同图案的聚酰亚胺图案;其中二氧化碳激光束为脉冲激光,1个脉冲的能量密度为3j/cm2,频率为10khz,脉冲峰值输出为500w,激光波长是9.6μm,该步骤后的刨面图如附图3所示;

31.(4)铜箔的进一步刻蚀:通过在预刻蚀的铜箔上涂覆光敏抗蚀剂,并执行曝光、显影和蚀刻,形成最终铜箔接线端口,该步骤后的刨面图如附图4所示;

32.(5)保护层的涂覆:在铜箔图案上蒸镀一层3μm的镍保护层,该步骤后的刨面图如附图5所示;之后再涂覆一层25μm厚的环氧树脂对铜箔和镍层进行保护,并在120℃保温1h使环氧树脂固化,该步骤后的刨面图如附图6所示;

33.(6)不锈钢薄片的刻蚀:将不锈钢薄片置于上方,通过在不锈钢薄片上涂覆光敏抗蚀剂,并执行曝光、显影和蚀刻,在不锈钢薄片上形成预定图案,得到本发明所述的悬浮电路基板,该步骤后的刨面图如附图7所示,另外,本实施例中制备的电路基板中不锈钢薄片的俯视图如附图8所示,本实施例中制备的电路基板中聚酰亚胺层的俯视图如附图9所示,本实施例中制备的电路基板中铜箔接线端口的俯视图如附图10所示。

34.实施例2

35.(1)覆铜板的制备:将10μm的不锈钢薄片、10μm聚酰亚胺薄膜和10μm铜箔按照从下到上的顺序在150℃,3mpa压力下压制1h得到覆铜板,该步骤后的刨面图如附图1所示;

36.(2)铜箔的预刻蚀:同实例1,该步骤后的刨面图如附图2所示;

37.(3)聚酰亚胺薄膜的加工:同实例1,该步骤后的刨面图如附图3所示;

38.(4)铜箔的进一步刻蚀:同实例1,该步骤后的刨面图如附图4所示;

39.(5)保护层的涂覆:同实例1先镀一层镍,该步骤后的刨面图如附图5所示;之后再同实例1涂覆一层环氧树脂对铜箔和镍层进行保护,该步骤后的刨面图如附图6所示;

40.(6)不锈钢薄片的刻蚀:同实施例1,该步骤后的刨面图如附图7所示,另外,本实施例中制备的电路基板中不锈钢薄片的俯视图如附图8所示,本实施例中制备的电路基板中聚酰亚胺层的俯视图如附图9所示,本实施例中制备的电路基板中铜箔接线端口的俯视图如附图10所示。

41.实施例3

42.(1)覆铜板的制备:将40μm的不锈钢薄片、40μm聚酰亚胺薄膜和30μm铜箔按照从下到上的顺序在150℃,3mpa压力下压制1h得到覆铜板,该步骤后的刨面图如附图1所示;

43.(2)铜箔的预刻蚀:同实例1,该步骤后的刨面图如附图2所示;

44.(3)聚酰亚胺薄膜的加工:同实例1,该步骤后的刨面图如附图3所示;

45.(4)铜箔的进一步刻蚀:同实例1,该步骤后的刨面图如附图4所示;

46.(5)保护层的涂覆:同实例1先镀一层镍,该步骤后的刨面图如附图5所示;之后再同实例1涂覆一层环氧树脂对铜箔和镍层进行保护,该步骤后的刨面图如附图6所示;

47.(6)不锈钢薄片的刻蚀:同实施例1,该步骤后的刨面图如附图7所示,另外,本实施例中制备的电路基板中不锈钢薄片的俯视图如附图8所示,本实施例中制备的电路基板中聚酰亚胺层的俯视图如附图9所示,本实施例中制备的电路基板中铜箔接线端口的俯视图如附图10所示。

48.实施例4

49.(1)覆铜板的制备:同实施例1,该步骤后的刨面图如附图1所示;

50.(2)铜箔的预刻蚀:同实例1,该步骤后的刨面图如附图2所示;

51.(3)聚酰亚胺薄膜的加工:同实例1,该步骤后的刨面图如附图3所示;

52.(4)铜箔的进一步刻蚀:通过在预刻蚀的铜箔上涂覆光敏抗蚀剂,并执行曝光、显影和蚀刻,形成最终铜箔接线端口,但是在该步骤中使用与实施例1不一样的掩膜,该步骤后的刨面图仍如附图4所示,但其俯视图如附图11所示;

53.(5)保护层的涂覆:同实例1先镀一层镍,该步骤后的刨面图如附图5所示;之后再同实例1涂覆一层环氧树脂对铜箔和镍层进行保护,该步骤后的刨面图如附图6所示;

54.(6)不锈钢薄片的刻蚀:同实施例1,该步骤后的刨面图如附图7所示,另外,本实施例中制备的电路基板中不锈钢薄片的俯视图如附图8所示,本实施例中制备的电路基板中聚酰亚胺层的俯视图如附图9所示,本实施例中制备的电路基板中铜箔接线端口的俯视图如附图11所示。

55.实施例5

56.(1)覆铜板的制备:同实施例1,该步骤后的刨面图如附图1所示;

57.(2)铜箔的预刻蚀:同实例1,该步骤后的刨面图如附图2所示;

58.(3)聚酰亚胺薄膜的加工:同实例1,该步骤后的刨面图如附图3所示;

59.(4)铜箔的进一步刻蚀:同实例1,该步骤后的刨面图仍如附图4所示;

60.(5)保护层的涂覆:同实例1先镀一层镍,该步骤后的刨面图如附图5所示;之后再同实例1涂覆一层环氧树脂对铜箔和镍层进行保护,该步骤后的刨面图如附图6所示;

61.(6)不锈钢薄片的刻蚀:将不锈钢薄片置于上方,通过在不锈钢薄片上涂覆光敏抗蚀剂,并执行曝光、显影和蚀刻,但是在该步骤中使用与实施例1不一样的掩膜,在不锈钢薄片上形成预定图案,得到本发明所述的悬浮电路基板,该步骤后的刨面图如附图12所示,另外,本实施例中制备的电路基板中不锈钢薄片的俯视图如附图13所示,本实施例中制备的电路基板中聚酰亚胺层的俯视图如附图9所示,本实施例中制备的电路基板中铜箔接线端口的俯视图如附图10所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1