一种高密度化多层线路板压合系统及控制方法与流程

1.本发明涉及多层线路板压合系统领域,尤其是涉及一种高密度化多层线路板压合系统及控制方法。

背景技术:

2.多层线路板的优点有:装配密度高、体积小、质量轻等,由于装配密度高,各组件间的连线减少,因此提高了可靠性;可以增加布线层数,从而加大了设计灵活性;能构成具有一定阻抗的电路;可形成高速传输电路;可设置电路、磁路屏蔽层,还可设置金属芯散热层以满足屏蔽、散热等特种功能需要;安装简单,可靠性高。多层线路板压合装置是用于对多层线路板进行压合加工生产的装置。

3.公开号为cn211702597u的中国专利公开了一种多层线路板压合装置,包括固定底座,所述固定底座的上表面固定安装有压合底板,所述压合底板的内表面固定有两个支撑顶块,所述压合底板的内表面位于支撑顶块的两侧位置均活动安装有复位弹簧,所述复位弹簧的上端外表面固定连接有线路板弹出板,所述固定底座的上表面位于压合底板的两侧位置均固定安装有导轨支柱。

4.上述现有技术中,对线路板的压合需要人工进行取放,此过程中,压合装置停止工作,使加工效率较低,耗费人力,且容易压到工作人员的手,十分危险。因此,需要一种高密度化多层线路板压合系统。

技术实现要素:

5.本发明所要解决的是如何提高压合装置的加工效率的技术问题,提供了一种高密度化多层线路板压合系统及控制方法。

6.本发明解决其技术问题所采用的技术方案是:一种高密度化多层线路板压合系统,包括第一传送装置、压合装置、分离装置、控制系统;第一传送装置包括第一传送带、输送台、若干抬升装置;输送台放置于第一传送带上;若干抬升装置间隔设置于输送台顶部,位于线路板下方,抬升装置的移动路径为竖向,抬升装置的顶面与输送台的上表面处于同一平面内;压合装置包括液压缸、压合板、第一固定座、支撑板、位置感应器;第一固定座通过支撑架设置于第一传送带上方;液压缸竖向设置于第一传送带上方,与第一固定座固定;压合板横向设置于第一传送带上方,与液压缸的伸缩端固定,与输送台相配合;支撑板设置于第一传送带的上带体下方,与第一传送带的上带体相邻,支撑板与压合板相配合;分离装置沿第一传送带的传送方向设置于压合装置侧方,分离装置包括第二固定座、安装板、第二传送装置、若干分离板、第三传送带;第二固定座通过支撑架固定于第一传送带上方;安装板设置于第二固定座下方,位于输送台上方,与第二固定座连接,安装板上设置有若干下缺口,下缺口与抬升装置相配合;转动电机的轴线竖向设置;若干分离板沿第一传送带的传送方向水平间隔设置,处于输送台上方,位于安装板靠近压合装置的一侧,且与安装板固定,若干分离板与若干抬升装置相配合,且与线路板

相配合;第二传送装置设置于若干分离板上;第三传送带设置于第一传送带侧方,且与第二传送装置相配合;控制系统与第一传送装置、压合装置、分离装置连接。位置感应器用于感应输送台的位置。压合板与输送台相配合,对线路板进行压合。支撑板与压合板相配合,对压合过程进行支撑。下缺口与抬升装置相配合,使抬升装置通过。第三传送带与第二传送装置相配合,能够对线路板进行传送。

7.将放置有待压合线路板的输送台放置于第一传送带上;当位置感应器感应到后,控制第一传送带停止,控制液压缸伸长,使压合板向下移动,与支撑板配合对待压合线路板进行压合。当压合完成后,控制液压缸收缩使压合板与多层线路板分离,然后控制第一传送带对输送台进行传送;当输送台靠近分离板时控制第一传送带停止,此处为分离点,然后控制抬升装置使多层线路板向上抬升,使多层线路板与输送台分离,然后控制第一传送带启动,使分离板进入多层线路板与输送台之间的缝隙,将多层线路板与输送台分离,然后通过第二传送装置将多层线路板传送到第三传送带上。设置分离装置,用于将线路板和输送台分开传送,无需人工分离。

8.进一步的,抬升装置包括若干升降板、若干第一弹簧、若干抵接座、若干驱动片、电磁铁;输送台顶部设置有若干抬升槽;抵接座设置于抬升槽内部;升降板设置于抬升槽内,其上表面与输送台的顶面处于同一平面内,其下部与抵接座的上表面相接;第一弹簧设置于抬升槽内,其上端与升降板固定,其下端与抬升槽内部底面固定;驱动片固定于升降板底面上,驱动片为磁铁,其磁力方向为竖向;电磁铁设置于第一传送带的上带体下方,其磁力方向为竖向,与若干驱动片相配合。第一弹簧为微弱拉伸状态。电磁铁与若干驱动片相配合,推动升降板进行升降。

9.当输送台到达分离点后,启动电磁铁,通过与驱动片的斥力,使升降板向上抬升,使多层线路板向上抬升。当关闭电磁铁时,升降板在第一弹簧的拉力作用下与抵接座相接。设置抵接座,用于在压合时,使输送台上表面处于同一平面内。

10.进一步的,抬升装置包括若干定向杆;抵接座上设置有若干定向槽,定向槽为竖向的凹槽,定向槽内侧壁上竖向设置有若干滑动凹槽,滑动凹槽的上部低于定向槽的顶端;定向杆设置于定向槽内,与定向槽紧密配合,其上部与升降板固定,定向杆的长度不大于定向槽的深度,定向杆的侧面上固定有若干滑动凸起,滑动凸起设置于滑动凹槽内。

11.若不设置定向杆,在线路板传送到分离板上时和抬升线路板时,第一弹簧容易产生弯曲,使传送过程不稳定。升降板上下移动时,带动定向杆上下移动,带动滑动凸起在滑动凹槽内上下移动。设置滑动凹槽的上部低于定向槽的顶端,用于防止定向杆与抵接座脱离。进一步的,电磁铁设置于输送台的中心的移动路线的正下方,且位于分离装置靠近压合装置的一侧;升降板为条状,沿第一传送带的传送方向设置,若干升降板以输送台的中心的移动路线为对称线对称;若干驱动片以输送台的中心的移动路线为对称线对称;分离板上设置有压力传感器。

12.在不同位置的驱动片所受到的斥力不同,使驱动片的高度不一,容易导致多层线路板倾斜滑动。在输送台向分离板移动过程中,由于驱动片与电磁铁的位置关系产生了变化,使多层线路板逐渐下降,满足当多层线路板整体处于分离板上方时,刚好落到分离板上,有利于减小摩擦。设置若干驱动片以输送台的中心的移动路线为对称线对称,用于使升降板能够稳定支撑多层线路板。当压力传感器感应到多层线路板后,关闭电磁铁,使升降板

回缩。由于同一升降板上的驱动片所受磁力不同,会使升降板产生倾斜。定向杆可以使升降板稳定的上下移动,使线路板的底面能同时与分离板接触。

13.进一步的,若干升降板包括至少两个第一升降板、至少两个第二升降板;至少两个第一升降板以输送台的中心的移动路线为对称线对称;至少两个第二升降板以输送台的中心的移动路线为对称线对称;若干驱动片包括若干第一磁铁、若干第二磁铁;若干第一磁铁仅设置于第一升降板下部,沿第一传送带的传送方向排列,与电磁铁相配合;若干第二磁铁仅设置于第二升降板下部,沿第一传送带的传送方向排列,与电磁铁相配合,第二磁铁的磁力方向与第一磁铁相反;电磁铁连接有可调整流器。可调整流器输入电磁铁的电流的方向可调。

14.在压合后,多层线路板的底面会与输送台和升降板产生粘连,影响传送。在当输送台到达分离点后,通过可调整流器向电磁铁中传入间隔的方向相反的单向电流,使多层线路板与输送台和升降板完全分离。设置可调整流器,用于使电磁铁产生相反方向的磁力,使第一磁铁和第二磁铁交错升降。

15.进一步的,第一传送装置包括限位板、若干升降气缸;输送台上部竖向设置有限位滑槽,限位滑槽为环状,围绕线路板设置;限位板为环状,设置于限位滑槽内,与限位滑槽紧密配合,限位板的高度小于限位滑槽的深度,限位板的内侧面与线路板相配合;若干升降气缸竖向设置于限位滑槽内,位于限位板下方,其伸缩端与限位板固定。

16.线路板在压合过程中容易产生层与层之间的错位。在压合完成后,控制升降气缸收缩,使限位板的上表面回缩到限位滑槽内,然后进行分离过程。线路板在压合后,其侧面与限位板之间会产生较大的压力,产生很大的摩擦力,可能会使分离装置无法对多层线路板进行抬升,影响分离过程。因此先进行限位板回缩,再进行分离过程。

17.进一步的,第二传送装置包括:转动电机、若干传送轮、若干第一涡轮、若干传动杆、若干第一蜗杆齿轮、若干第二涡轮、若干第二蜗杆齿轮、驱动电机;转动电机设置于第二固定座上,其转轴向下贯穿第二固定座与安装板固定,转动电机的转轴连接有若干稳定杆,稳定杆另一端与安装板成三角固定;分离板的上表面为水平面,且沿第一传送带的传送方向间隔设置有若干传送槽,传送槽为凹槽;传送轮设置于传送槽内,其两端与传送槽内壁轴承连接,传送轮的轴线与第一传送带的传送方向垂直,传送轮的表面设置有橡胶层,其上部高于分离板的上表面,与线路板相配合;第一涡轮设置于传送轮的转轴上;传动杆沿第一传送带的传送方向设置,贯穿安装板、分离板和若干传送槽,且与分离板、安装板轴承连接,传动杆处于传送轮的转轴的下方,与同一分离板上的若干传送轮相配合;若干第一蜗杆齿轮设置于传动杆上,与第一涡轮啮合;若干第二涡轮设置于安装板远离压合装置的一侧,其转轴贯穿安装板与传动杆固定;驱动电机设置于安装板远离压合装置的侧面上,驱动电机的转轴位于若干第二涡轮的上方,其轴线与传动杆的轴线垂直;若干第二蜗杆齿轮设置于驱动电机的转轴上,与第二涡轮啮合。传动杆与同一分离板上的若干传送轮相配合,使同一分离板上的传送轮同步转动。驱动电机转动时,使所有传送轮同步转动,对线路板进行传送。

18.多层线路板与分离板表面容易产生摩擦。当将多层线路板传送到分离板上时,多层线路板使传送轮滚动,减小摩擦。当多层线路板传送到分离板上后,通过转动电机使安装板转动,使分离板转动,与第三传送带相匹配,然后启动驱动电机,依次带动第二蜗杆齿轮、第二涡轮转动、传送杆、第一蜗杆齿轮、第一涡轮、传送轮转动,将多层线路板传送到第三传

送带上。

19.进一步的,第二传送装置两个分离气缸、两个滑块、两个滑道、稳定座;稳定座设置于安装板远离压合装置的一侧,与驱动电机的转轴末端轴承连接;两个滑道竖向设置于安装板远离压合装置的侧面上,滑道为t型滑道,分别与驱动电机和稳定座相对应;两个滑块设置于滑道内,分别与驱动电机和稳定座固定,滑块上部设置有保护槽,保护槽为凹槽,保护槽内设置有保护弹簧,保护弹簧上方设置有保护片,保护片上方设置有保护环,保护环的内径小于保护片的直径,保护环的边沿与保护槽内壁固定;分离气缸设置于滑块上方,其伸缩端向下穿过保护环内圈与保护片固定。

20.传送轮的自由转动会受到驱动电机减速,影响降低摩擦力的效果。在将多层线路板传送到分离板上后时,控制分离气缸伸长,使驱动电机的转轴向下移动,使第二蜗杆齿轮和第二涡轮啮合,然后控制分离板转动,之后启动驱动电机实现传送,可以防止在转动过程中多层线路板在离心力作用下掉落。当传送完成后,控制分离气缸收缩,使第二蜗杆齿轮和第二涡轮分离,降低传送轮自由转动所受阻力。设置保护弹簧,用于防止第二蜗杆齿轮和第二涡轮在没有对准的情况下产生刚性碰撞,对其造成损坏。

21.一种高密度化多层线路板压合系统的控制方法,包括:a1:通过可调整流器向电磁铁中输入正向的电流,电流的大小以速率v均匀上升,直到电流大小达到指定值,然后通过可调整流器控制电流的大小以速率v均匀下降,直到电流为0;a2:通过可调整流器向电磁铁中输入反向的电流,电流的大小以速率v均匀上升,直到电流大小达到指定值,然后进行后续分离过程。

22.将多层线路板抬升到高于指定值的电流较大,若直接向电磁铁中输入指定值的电流,会可能会将多层线路板抛飞,且由于限位板已经回缩,回使抬升过程不够稳定。由于多层线路板与输送台有粘连,缓慢匀速提高输入电流,可以防止抬升过程对多层线路板底面造成损坏。速率v的大小可根据实际进行设计。电流达到指定值能够使多层线路板与分离板相接时,刚好全部落到分离板上。在第一升降板和第二升降板交替过程中,若直接断开电流,会使多层线路板从空中落到输送台上,容易对其造成破坏。

23.进一步的,当在先输送台到达分离点后,实行以下步骤:b1:控制压合装置对在后输送台上的线路板进行压合过程,同时,启动电磁铁,将在先输送台上的多层线路板抬升;b2:当在后输送台的压合过程和在先输送台的抬升过程都完成后,启动第一传送带,实行后续过程。相邻两个输送台之间的距离与压合装置和分离点的距离相适应。

24.在前一个输送台进行抬升过程的同时对之后的输送台进行压合过程,可以提高工作效率。

25.本发明的有益效果:1、设置分离装置和第一传送装置,可以实现线路板压合的自动化,提高工作效率和安全性;2、设置第一磁铁和第二磁铁,可以避免升降板与多层线路板粘连;3、设置第二传送装置,可以降低多层线路板与分离板之间的摩擦。

附图说明

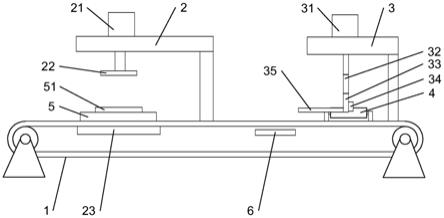

26.图1是本高密度化多层线路板压合系统的整体结构示意图;

图2是本高密度化多层线路板压合系统的输送台正视图的截面示意图;图3是本高密度化多层线路板压合系统的输送台的俯视示意图;图4是本高密度化多层线路板压合系统的分离板正视图的截面示意图;图5是本高密度化多层线路板压合系统的安装板的侧视示意图;图6是本高密度化多层线路板压合系统的安装板正视图的截面示意图;附图标记说明:1、第一传送带;2、第一固定座;21、液压缸;22、压合板;23、支撑板;3、第二固定座;31、转动电机;32、稳定杆;33、安装板;34、稳定座;35、分离板;36、传送轮;37、传动杆;371、第一涡轮;372、第一蜗杆齿轮;373、第二涡轮;374、第二蜗杆齿轮;38、驱动电机;39、分离气缸;391、保护环;392、保护片;393、保护弹簧;4、第三传送带;5、输送台;51、限位板;52、升降气缸;53、第一升降板;54、第一弹簧;55、第一磁铁;56、抵接座;57、定向杆;571、滑动凸起;58、第二升降板;6、电磁铁。

具体实施方式

27.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。

28.实施例1:如图1所示,一种高密度化多层线路板压合系统,包括第一传送装置、压合装置、分离装置、控制系统;第一传送装置包括第一传送带1、输送台5、若干抬升装置;输送台5放置于第一传送带1上;若干抬升装置间隔设置于输送台5顶部,位于线路板下方,抬升装置的移动路径为竖向,抬升装置的顶面与输送台5的上表面处于同一平面内;压合装置包括液压缸21、压合板22、第一固定座2、支撑板23、位置感应器;第一固定座2通过支撑架设置于第一传送带1上方;液压缸21竖向设置于第一传送带1上方,与第一固定座2固定;压合板22横向设置于第一传送带1上方,与液压缸21的伸缩端固定,与输送台5相配合;支撑板23设置于第一传送带1的上带体下方,与第一传送带1的上带体相邻,支撑板23与压合板22相配合;分离装置沿第一传送带1的传送方向设置于压合装置侧方,分离装置包括第二固定座3、安装板33、第二传送装置、若干分离板35、第三传送带4;第二固定座3通过支撑架固定于第一传送带1上方;安装板33设置于第二固定座3下方,位于输送台5上方,与第二固定座3连接,安装板33上设置有若干下缺口,下缺口与抬升装置相配合;转动电机31的轴线竖向设置;若干分离板35沿第一传送带1的传送方向水平间隔设置,处于输送台5上方,位于安装板33靠近压合装置的一侧,且与安装板33固定,若干分离板35与若干抬升装置相配合,且与线路板相配合;第二传送装置设置于若干分离板35上;第三传送带4设置于第一传送带1侧方,且与第二传送装置相配合;控制系统与第一传送装置、压合装置、分离装置连接。位置感应器用于感应输送台5的位置。压合板22与输送台5相配合,对线路板进行压合。支撑板23与压合板22相配合,对压合过程进行支撑。下缺口与抬升装置相配合,使抬升装置通过。第三传送带4与第二传送装置相配合,能够对线路板进行传送。

29.将放置有待压合线路板的输送台5放置于第一传送带1上;当位置感应器感应到后,控制第一传送带1停止,控制液压缸21伸长,使压合板22向下移动,与支撑板23配合对待压合线路板进行压合。当压合完成后,控制液压缸21收缩使压合板22与多层线路板分离,然后控制第一传送带1对输送台5进行传送;当输送台5靠近分离板35时控制第一传送带1停止,此处为分离点,然后控制抬升装置使多层线路板向上抬升,使多层线路板与输送台5分离,然后控制第一传送带1启动,使分离板35进入多层线路板与输送台5之间的缝隙,将多层线路板与输送台5分离,然后通过第二传送装置将多层线路板传送到第三传送带4上。设置分离装置,用于将线路板和输送台5分开传送,无需人工分离。

30.抬升装置包括若干升降板、若干第一弹簧54、若干抵接座56、若干驱动片、电磁铁6;输送台5顶部设置有若干抬升槽;抵接座56设置于抬升槽内部;升降板设置于抬升槽内,其上表面与输送台5的顶面处于同一平面内,其下部与抵接座56的上表面相接;第一弹簧54设置于抬升槽内,其上端与升降板固定,其下端与抬升槽内部底面固定;驱动片固定于升降板底面上,驱动片为磁铁,其磁力方向为竖向;电磁铁6设置于第一传送带1的上带体下方,其磁力方向为竖向,与若干驱动片相配合。第一弹簧54为微弱拉伸状态。

31.当输送台5到达分离点后,启动电磁铁6,通过与驱动片的斥力,使升降板向上抬升,使多层线路板向上抬升。当关闭电磁铁6时,升降板在第一弹簧54的拉力作用下与抵接座56相接。设置抵接座56,用于在压合时,使输送台5上表面处于同一平面内。

32.抬升装置包括若干定向杆57;抵接座56上设置有若干定向槽,定向槽为竖向的凹槽,定向槽内侧壁上竖向设置有若干滑动凹槽,滑动凹槽的上部低于定向槽的顶端;定向杆57设置于定向槽内,与定向槽紧密配合,其上部与升降板固定,定向杆57的长度不大于定向槽的深度,定向杆57的侧面上固定有若干滑动凸起571,滑动凸起571设置于滑动凹槽内。

33.若不设置定向杆57,在线路板传送到分离板35上时和抬升线路板时,第一弹簧54容易产生弯曲,使传送过程不稳定。升降板上下移动时,带动定向杆57上下移动,带动滑动凸起571在滑动凹槽内上下移动。设置滑动凹槽的上部低于定向槽的顶端,用于防止定向杆57与抵接座56脱离。进一步的,电磁铁6设置于输送台5的中心的移动路线的正下方,且位于分离装置靠近压合装置的一侧;升降板为条状,沿第一传送带1的传送方向设置,若干升降板以输送台5的中心的移动路线为对称线对称;若干驱动片以输送台5的中心的移动路线为对称线对称;分离板35上设置有压力传感器。

34.在不同位置的驱动片所受到的斥力不同,使驱动片的高度不一,容易导致多层线路板倾斜滑动。在输送台5向分离板35移动过程中,由于驱动片与电磁铁6的位置关系产生了变化,使多层线路板逐渐下降,满足当多层线路板整体处于分离板35上方时,刚好落到分离板35上,有利于减小摩擦。设置若干驱动片以输送台5的中心的移动路线为对称线对称,用于使升降板能够稳定支撑多层线路板。当压力传感器感应到多层线路板后,关闭电磁铁6,使升降板回缩。由于同一升降板上的驱动片所受磁力不同,会使升降板产生倾斜。定向杆57可以使升降板稳定的上下移动,使线路板的底面能同时与分离板35接触。

35.如图3所示,若干升降板包括两个第一升降板53、两个第二升降板58;两个第一升降板53以输送台5的中心的移动路线为对称线对称;两个第二升降板58以输送台5的中心的移动路线为对称线对称;若干驱动片包括若干第一磁铁55、若干第二磁铁;若干第一磁铁55仅设置于第一升降板53下部,沿第一传送带1的传送方向排列,与电磁铁6相配合;若干第二

磁铁仅设置于第二升降板58下部,沿第一传送带1的传送方向排列,与电磁铁6相配合,第二磁铁的磁力方向与第一磁铁55相反;电磁铁6连接有可调整流器。可调整流器输入电磁铁6的电流的方向可调。

36.在压合后,多层线路板的底面会与输送台5和升降板产生粘连,影响传送。在当输送台5到达分离点后,通过可调整流器向电磁铁6中传入间隔的方向相反的单向电流,使多层线路板与输送台5和升降板完全分离。设置可调整流器,用于使电磁铁6产生相反方向的磁力,使第一磁铁55和第二磁铁交错升降。

37.如图2所示,第一传送装置包括限位板51、若干升降气缸52;输送台5上部竖向设置有限位滑槽,限位滑槽为环状,围绕线路板设置;限位板51为环状,设置于限位滑槽内,与限位滑槽紧密配合,限位板51的高度小于限位滑槽的深度,限位板51的内侧面与线路板相配合;若干升降气缸52竖向设置于限位滑槽内,位于限位板51下方,其伸缩端与限位板51固定。

38.线路板在压合过程中容易产生层与层之间的错位。在压合完成后,控制升降气缸52收缩,使限位板51的上表面回缩到限位滑槽内,然后进行分离过程。线路板在压合后,其侧面与限位板51之间会产生较大的压力,产生很大的摩擦力,可能会使分离装置无法对多层线路板进行抬升,影响分离过程。因此先进行限位板51回缩,再进行分离过程。

39.如图4、图5所示,第二传送装置包括:转动电机31、若干传送轮36、若干第一涡轮371、若干传动杆37、若干第一蜗杆齿轮372、若干第二涡轮373、若干第二蜗杆齿轮374、驱动电机38;转动电机31设置于第二固定座3上,其转轴向下贯穿第二固定座3与安装板33固定,转动电机31的转轴连接有若干稳定杆32,稳定杆32另一端与安装板33成三角固定;分离板35的上表面为水平面,且沿第一传送带1的传送方向间隔设置有若干传送槽,传送槽为凹槽;传送轮36设置于传送槽内,其两端与传送槽内壁轴承连接,传送轮36的轴线与第一传送带1的传送方向垂直,传送轮36的表面设置有橡胶层,其上部高于分离板35的上表面,与线路板相配合;第一涡轮371设置于传送轮36的转轴上;传动杆37沿第一传送带1的传送方向设置,贯穿安装板33、分离板35和若干传送槽,且与分离板35、安装板33轴承连接,传动杆37处于传送轮36的转轴的下方,与同一分离板35上的若干传送轮36相配合;若干第一蜗杆齿轮372设置于传动杆37上,与第一涡轮371啮合;若干第二涡轮373设置于安装板33远离压合装置的一侧,其转轴贯穿安装板33与传动杆37固定;驱动电机38设置于安装板33远离压合装置的侧面上,驱动电机38的转轴位于若干第二涡轮373的上方,其轴线与传动杆37的轴线垂直;若干第二蜗杆齿轮374设置于驱动电机38的转轴上,与第二涡轮373啮合。

40.多层线路板与分离板35表面容易产生摩擦。当将多层线路板传送到分离板35上时,多层线路板使传送轮36滚动,减小摩擦。当多层线路板传送到分离板35上后,通过转动电机31使安装板33转动,使分离板35转动,与第三传送带4相匹配,然后启动驱动电机38,依次带动第二蜗杆齿轮374、第二涡轮373转动、传送杆、第一蜗杆齿轮372、第一涡轮371、传送轮36转动,将多层线路板传送到第三传送带4上。

41.如图6所示,第二传送装置两个分离气缸39、两个滑块、两个滑道、稳定座34;稳定座34设置于安装板33远离压合装置的一侧,与驱动电机38的转轴末端轴承连接;两个滑道竖向设置于安装板33远离压合装置的侧面上,滑道为t型滑道,分别与驱动电机38和稳定座34相对应;两个滑块设置于滑道内,分别与驱动电机38和稳定座34固定,滑块上部设置有保

护槽,保护槽为凹槽,保护槽内设置有保护弹簧393,保护弹簧393上方设置有保护片392,保护片392上方设置有保护环391,保护环391的内径小于保护片392的直径,保护环391的边沿与保护槽内壁固定;分离气缸39设置于滑块上方,其伸缩端向下穿过保护环391内圈与保护片392固定。

42.传送轮36的自由转动会受到驱动电机38减速,影响降低摩擦力的效果。在将多层线路板传送到分离板35上后时,控制分离气缸39伸长,使驱动电机38的转轴向下移动,使第二蜗杆齿轮374和第二涡轮373啮合,然后控制分离板35转动,之后启动驱动电机38实现传送,可以防止在转动过程中多层线路板在离心力作用下掉落。当传送完成后,控制分离气缸39收缩,使第二蜗杆齿轮374和第二涡轮373分离,降低传送轮36自由转动所受阻力。设置保护弹簧393,用于防止第二蜗杆齿轮374和第二涡轮373在没有对准的情况下产生刚性碰撞,对其造成损坏。

43.本实施例的工作过程为:将放置有待压合线路板的输送台5放置于第一传送带1上;当位置感应器感应到后,控制第一传送带1停止,控制液压缸21伸长,使压合板22向下移动,与支撑板23配合对待压合线路板进行压合。当压合完成后,控制液压缸21收缩使压合板22与多层线路板分离,控制升降气缸52收缩,使限位板51的上表面回缩到限位滑槽内。然后控制第一传送带1对输送台5进行传送;当输送台5到达分离点后,控制第一传送带1停止,通过可调整流器向电磁铁6中传入间隔的方向相反的单向电流,使第一升降板53和第二升降板58交错升降,使多层线路板与输送台5和升降板完全分离。之后使第一升降板53或第二升降板58向上抬升,使多层线路板向上抬升。然后控制第一传送带1启动,使分离板35进入多层线路板与输送台5之间的缝隙,将多层线路板与输送台5分离。控制分离气缸39伸长,使驱动电机38的转轴向下移动,使第二蜗杆齿轮374和第二涡轮373啮合,通过转动电机31使安装板33转动,使分离板35转动,与第三传送带4相匹配,然后启动驱动电机38,依次带动第二蜗杆齿轮374、第二涡轮373转动、传送杆、第一蜗杆齿轮372、第一涡轮371、传送轮36转动,将多层线路板传送到第三传送带4上。

44.一种高密度化多层线路板压合系统的控制方法,包括:a1:通过可调整流器向电磁铁6中输入正向的电流,电流的大小以速率v均匀上升,直到电流大小达到指定值,然后通过可调整流器控制电流的大小以速率v均匀下降,直到电流为0;a2:通过可调整流器向电磁铁6中输入反向的电流,电流的大小以速率v均匀上升,直到电流大小达到指定值,然后进行后续分离过程。

45.将多层线路板抬升到高于指定值的电流较大,若直接向电磁铁6中输入指定值的电流,会可能会将多层线路板抛飞,且由于限位板51已经回缩,回使抬升过程不够稳定。由于多层线路板与输送台5有粘连,缓慢匀速提高输入电流,可以防止抬升过程对多层线路板底面造成损坏。速率v的大小可根据实际进行设计。电流达到指定值能够使多层线路板与分离板35相接时,刚好全部落到分离板35上。在第一升降板53和第二升降板58交替过程中,若直接断开电流,会使多层线路板从空中落到输送台5上,容易对其造成破坏。

46.当在先输送台5到达分离点后,实行以下步骤:b1:控制压合装置对在后输送台5上的线路板进行压合过程,同时,启动电磁铁6,将在先输送台5上的多层线路板抬升;b2:当在后输送台5的压合过程和在先输送台5的抬升过程都完成后,启动第一传送带1,实行后续过程。相邻两个输送台5之间的距离与压合装置和分离点的距离相适应。

47.上述实施例仅是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1