一种屏蔽电泵用加热组件的制作方法

1.本实用新型涉及一种屏蔽电泵用加热组件,ipc分类可属于f04d29/58。

背景技术:

2.现有技术的屏蔽电泵一般采用固定至泵壳内壁的管状加热件对驱动流体进行加热,从叶轮泵出的流体流经管状加热件内壁围成的出水通道得到加热后流出,该流体仅与管状加热件的内壁接触,加热效率较低。为提高加热效率,中国专利cn103089710b提出在加热件的外壁与泵壳的内壁之间围成第二个出水通道,加热件的内、外壁均可对离开叶轮的流体进行加热,但该技术方案存在以下问题,其通过包裹管状加热件外壁的密闭套再传热给第二出水通道的流体,管状加热件和密闭套之间存在的空气影响导热效率,密封套上下两端通过胶合方式固定密封效果欠佳。

3.有关术语和公知常识参见国家标准gb/t 33925.1《液体泵及其装置通用术语、定义、量、字符和单位第1部分:液体泵》和gb/t 7021《离心泵名词术语》、机械行业标准jb/t 5415《微型离心电泵》、中国标准出版社1992年版《iec电工电子标准术语词典》、机械工业出版社1983年或1997年版的《机械工程手册》和《电机工程手册》、机械工业出版社2014年版《泵理论与技术》、中国宇航出版社2011年版《现代泵理论与技术》、中国电力出版社2008年版《泵与风机》。

技术实现要素:

4.本实用新型的目的是提供一种屏蔽电泵用加热组件,既能将加热件内外壁热量高效传递给泵送液体,又能密封良好。

5.本实用新型解决技术问题的技术方案是:一种屏蔽电泵用加热组件,包括:筒状加热件,筒状加热件具有筒状基体和附设于筒状基体外表面的电加热体;筒状加热件嵌放入模具注塑形成包覆密封电加热体的包塑体。通过包塑体和筒状加热件的筒状基体密封电加热体,隔绝了与水或泵送液体的接触,同时将筒状加热件内壁和外壁的热量都传递给泵送液体,包塑体紧密贴合电加热体,没有空气隔热,热交换效率高,避免了筒状加热件的部分热量向泵体内外的耗散,有利于节省能源。

6.进一步设计之一是:加热组件还包括第一密封件,筒状加热件的上端套装第一密封件组合为嵌件组件,该组件嵌放入模具注塑形成包塑体,双重加强密封效果更佳。

7.技术方案的典型设计为:

8.——第一密封件具有环形的第一基体和凹设于第一基体的环形的第一凹槽,该槽两侧壁分别凸出一至数道第一内凸筋,该凸筋之间的径向间隙s1小于筒状加热件的壁厚t1,沿第一基体内、外周分别凸出一至数道第一外凸筋;

9.——还包括密封压板,于上端面轴向凸出有一环形筋;

10.——还包括第二密封件,具有环形的第二基体和凹设于第二基体的环形的第二凹槽,该槽两侧壁分别凸出一至数道第二内凸筋,该凸筋之间的径向间隙s2小于密封压板的

环形筋的厚度t2,沿第二基体内、外周分别凸出一至数道第二外凸筋;

11.——筒状加热件的上端套装于第一密封环的第一凹槽组合为嵌件组件,该组件嵌放入模具注塑形成包塑体,于筒状加热件的下端围绕其外表面形成环形槽;

12.——在环形槽内嵌装有弹性的第二密封件,密封压板的环形筋嵌入第二密封件的第二凹槽,密封压板上端面贴压筒状加热件下端并紧固。

13.该典型设计在筒状加热件两端同时采用了包塑和弹性密封件双重加强密封,而且弹性密封件的凹槽侧壁及其环形的基体内、外周都设置凸筋,通过多道凸筋密封及过盈弹性挤压密封作用进一步加强了密封效果。

14.进一步设计之二是:加热组件还包括第二密封件,筒状加热件下端套装第二密封件组合为嵌件组件,该组件嵌放入模具注塑形成包塑体,双重加强密封效果更佳。

15.优选地,第一密封件和/或第二密封件是o形圈,筒状加热件的上端和/或下端外表面设置凹槽,凹槽内卡套入作为第一密封件的o形圈和/或作为第二密封件的o形圈,组合为嵌件组件,该组件嵌放入模具注塑形成包塑体,o形圈不易脱落,取材经济易行,不仅双重加强密封效果更佳,而且省去典型设计所需的密封压板或复杂的模芯结构。

16.该更具体的方案还可以有若干变形结构,其制造各有特点,仍然既有包塑密封的加强效果,又能实现筒状加热件内壁和外壁的热量都同时传递给泵送液体,尤其适合于在寒冷环境,电动汽车等设施中的动力电池热管理系统常以微型离心屏蔽电泵驱动热液流提高电池的温度,以确保电池的电性能,该电加热功能仅于寒冷环境启动且有完善的温度控制,塑料包塑体温度不会过高,只要不采用隔热塑料实现传热即可。

17.各具体设计的技术方案和效果,详见具体实施方式。

18.本实用新型还提供一种使用上述加热组件的屏蔽电泵。

附图说明

19.图1为本实施例屏蔽电泵用加热组件分解示意图;

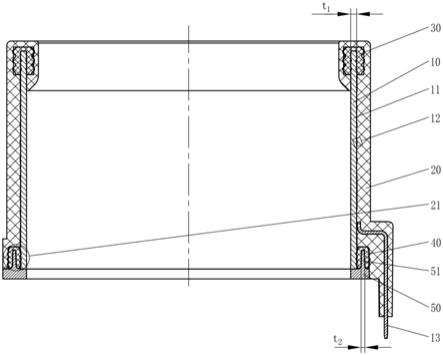

20.图2为加热组件的剖视示意图;

21.图3为加热组件的第一密封件示意图;

22.图4为加热组件的第一密封件的局部结构示意图;

23.图5为加热组件的第二密封件示意图;

24.图6为加热组件的第二密封件的局部结构示意图;

25.图7为图1加热组件的变形设计剖视示意图;

26.图8为图7的局部放大图ⅰ。

27.附图标记:

28.筒状加热件10,筒状基体11,电加热体12,连接端子13,凹槽14’;

29.包塑体20,环形槽21;

30.第一密封件30,第一基体31,第一凹槽32,第一内凸筋33,第一外凸筋34;

31.o形圈30’;

32.第二密封件40,第二基体41,第二凹槽42,第二内凸筋43,第二外凸筋44;

33.密封压板50,环形筋51。

具体实施方式

34.为了便于理解本实用新型,下面将对本实用新型进行更全面的描述。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型公开内容的理解更加透彻全面。

35.本文所使用的术语只是为了描述具体实施例的目的,不是旨在限制本实用新型。

36.下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

37.实施例

38.本实施例为一种屏蔽电泵用加热组件,如图1-6所示,包括筒状加热件10、包塑体20、第一密封件30、第二密封件40、密封压板50,密封压板50于上端面凸出一环形筋51。

39.筒状加热件10包括:筒状基体11,附设于筒状基体11外表面的电加热体12。

40.第一密封件30包括:环形的第一基体31,凹设于该基体的环形的第一凹槽32,沿该槽两侧壁分别凸出一至数道第一内凸筋33,该凸筋之间的径向间隙s1小于筒状加热件的壁厚t1,沿第一基体31内、外周分别凸出一至数道第一外凸筋34。

41.第二密封件40包括:环形的第二基体41,凹设于该基体的环形的第二凹槽42,沿该槽两侧壁分别凸出一至数道第二内凸筋43,该凸筋之间的径向间隙s2小于密封压板的环形筋51的厚度t2,沿第二基体41内、外周分别凸出一至数道第二外凸筋44。

42.第一密封件30和第二密封件40都采用可挤压变形的弹性材质制成,例如但不限于橡胶。

43.首先,在筒状加热件10外表面电加热体的电气端点处焊接连接端子13,然后,将筒状加热件10的上端(方位如图2的上端)套装于第一密封件的第一凹槽32组合为嵌件组件,再将该组件嵌放入模具注塑形成包塑体20,注塑材料采用不隔热的塑料即可,注塑的同时在筒状加热件的下端(方位如图2的下端)围绕其外表面形成环形槽21,接着在该槽内嵌装第二密封件40,最后将密封压板的环形筋51嵌入第二密封件的第二凹槽42,密封压板50上端面贴压筒状加热件10的下端并紧固。

44.筒状加热件10的上端通过包塑体20和第一密封件30两项措施加强密封,作为弹性良好的密封件,在第一密封件30的第一凹槽32内两侧壁的第一内凸筋33之间的径向间隙s1小于筒状加热件10的筒状基体11的壁厚t1,该槽内套装的筒状加热件10挤压第一内凸筋33变形,使得两零件配合密封更紧密,第一密封件的第一基体31内、外周凸出的第一外凸筋34进一步保证了其与筒状基体11和包塑体20之间的连接密封性。

45.筒状加热件10的下端也是通过包塑体20和第二密封件40两项措施加强密封,作为弹性良好的密封件,在第二密封件40的第二凹槽42内两侧壁的第二内凸筋43之间的径向间隙s2小于密封压板50的环形筋51的厚度t2,该槽内嵌入密封压板50的环形筋51时挤压第二内凸筋43变形,同时挤压第二密封件40的第二基体41内、外周凸出的第二外凸筋44更紧密地挤压环形槽21的两侧壁,密封更牢固。

46.连接端子13也是通过包塑体20密封的,连接端子13被包塑部位的展开长度应尽可能长,使得液体渗入到筒状加热件10的筒状基体11的外表面所需爬行的路径尽可能长,以加强密封效果。连接端子13包塑后,再于其包塑外表面套装入密封圈且与泵体结构件密封紧固即可隔离泵液体。

47.本实施例筒状加热件10的上、下两端密封的具体结构不完全相同,主要是考虑模制件的嵌件脱模是朝图2向上的方向,第一凹槽32套装筒状加热件10上端形成三面包围夹紧结构,包塑体20跨越上端后继续延伸包覆筒状基体11的内表面也形成三面包围夹紧结构,无需另设压紧紧固装置,密封牢固可靠。若脱模方向相反,则上、下端密封的具体形式互换即可。

48.附设于筒状加热件外表面的电加热体优选电阻加热膜贴合在筒状加热件外表面,也可以替换为其它形式,如电阻加热丝、块状ptc等。

49.筒状加热件的筒状基体也可以采用适合工业生产的各种形状,如圆形、椭圆形、方形等,统称为筒状加热件,只需第一、第二密封件的展开长度调整适配即可,本实施例优选圆形管状体,工艺成熟、取材经济。

50.在变形设计中,筒状加热件的下端也可以采用与上端相同的结构密封,即,筒状基体的下端也套入一密封件的环形的凹槽形成三面包围夹紧结构,包塑体也是跨越下端后继续延伸包覆筒状基体的内表面形成三面包围夹紧结构,此时,筒状基体内周对应的模芯设计成外撑夹紧合模、内收放松脱模的镶件结构。

51.在另一变形设计中,第一、第二密封件30、40可以替换为o形圈30’,如图7、8所示,对应筒状加热件10的筒状基体11的两端外表面朝径向各设一凹槽14’卡入o形圈30’,组合为嵌件组件,再嵌放入模具注塑形成包塑体20,这样不仅可以简化工艺,而且可以省去基础实施例的密封压板50或简化上一变形设计的模具结构,o形圈不易脱落,实现牢固的双重密封。

52.在更简易的变形设计中,全部取消第一密封件、第二密封件和密封压板,仅保留筒状加热件嵌放入模具注塑形成包塑体,只有一项密封措施,这样结构简单,适合于泵送液压低的工况。

53.在本实用新型的描述中,需要理解的是,术语“中心”、“中央”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图描述的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

54.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,例如实施例中第一、第二密封件的结构形式的变化,包塑结构的变形设计,筒状加热件外表面的电加热体的形式改变,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1