一种电路板盲孔的开设方法及电路板与流程

1.本发明属于印刷电路板加工技术领域,具体涉及一种5g高频液晶高分子聚合物含独立铜垫的电路板盲孔的开设方法及包含该盲孔的电路板。

背景技术:

2.5g发展时代的到来和兴起,使得电子产品不仅迅速走向小型化和多功能化,更加突出的是信号传输急剧走向高频化发展,lcp(液晶高分子聚合物)材料以其低介电常数、低膨胀系数、高强度、低损耗的优良特点,目前被大量用于高频产品的开发使用中,所以对于该类产品盲孔质量要求也是极其严格的。

3.在lcp叠构中,对于不含胶系的叠构,主要有两种方式:一种是有线路面不含独立铜垫的纯大铜面叠构;另一种是有线路面含独立铜垫的大铜面叠构。对于后者的叠构,在压合过程中由于压力、产品本身的膨胀系数以及材料特性等因素,造成铜垫形态发生变化,对后续uv镭射盲孔带来困扰。现有的5g高频lcp无胶材料独立铜垫使用常规加工方法进行激光加工时,得到的盲孔如图1所示,其孔型较差,盲孔打不到底或孔底周围一圈胶,孔金属化部分呈现蟹脚状,对于产品存在极大的稳定性风险,导致产品的缺陷率大升,良率低。

技术实现要素:

4.有鉴于此,为了克服现有技术的缺陷,本发明的目的是提供一种电路板盲孔的开设方法及电路板,其能够解决现有技术中使用常规加工方法得到的盲孔孔型差,孔底残胶清除不干净,产品良率低的问题。

5.为了达到上述目的,本发明采用以下技术方案:

6.一方面,本发明提供一种盲孔的开设方法,包括采用激光镭射的方法在基板上依次进行第一开孔步骤、第二开孔步骤和第三开孔步骤后形成所述盲孔,进行所述第一开孔步骤及第二开孔步骤时,所述激光镭射的有效光斑直径均逐渐变化;所述第一开孔步骤中的有效光斑直径的变化趋势与所述第二开孔步骤中的有效光斑直径的变化趋势相反。其中,第一开孔步骤用于先开设出具有目标直径的孔;第二开孔步骤用于清除孔底最外圈的残胶并逐级清除孔底不同直径的圆周上的残胶;第三开孔步骤的目的是清除第二开孔步骤中剩余的圆周内部的孔底残胶。该基板内嵌有铜垫,盲孔对应该铜垫开设。

7.根据本发明的一些优选实施方面,所述第一开孔步骤中的有效光斑直径逐渐减小,所述第二开孔步骤中的有效光斑直径逐渐增大;所述盲孔的孔径为130-150μm。在本发明中,采用激光镭射的方法进行开孔,使用的是短脉冲激光器,该激光器的激光波长为350-360nm,优选为355nm,频率为40-70khz。并且在第一开孔步骤和第二开孔步骤中,激光器的激光加工方式均为circle(以固定直径的光斑直接开设一个正圆)加工;在第三开孔步骤中,激光器的激光加工方式为推进螺旋(advanced spiral:镭射定位器从孔的周长开始出光,根据设定的内径向外钻孔)加工方式。第一开孔步骤的主要目的是先开设出具有目标直径的孔,这时孔底部还堆积有残胶;经过第二开孔步骤和第三开孔步骤后,孔底的残胶均被

4.5w,振镜扫描速度为345-365mm/s,有效光斑直径为37-57μm,重复加工2-3次;

20.(6)设置激光器的z轴高度为0mm,单脉冲频率为50-60khz,单脉冲能量为3-3.5w,振镜扫描速度为345-365mm/s,有效光斑直径为17-20μm,重复加工1次;

21.(7)设置激光器的z轴高度为-0.001mm~-0.002mm,单脉冲频率为50-60khz,单脉冲能量为2.5-3w,振镜扫描速度为345-365mm/s,有效光斑直径为17-20μm,重复加工1次;

22.(8)设置激光器的z轴高度为-0.002mm~-0.003mm,单脉冲频率为50-60khz,单脉冲能量为2-2.5w,振镜扫描速度为345-365mm/s,有效光斑直径为17-20μm,重复加工1次;

23.(9)设置激光器的z轴高度为2.5-2.51mm,单脉冲频率为50-60khz,单脉冲能量为3-3.5w,振镜扫描速度为480-520mm/s,有效光斑直径为30-35μm,重复加工1-2次;

24.(10)设置激光器的z轴高度为2.5-2.51mm,单脉冲频率为50-60khz,单脉冲能量为2.5-3w,振镜扫描速度为480-500mm/s,有效光斑直径为35-40μm,重复加工1-2次;

25.(11)设置激光器的z轴高度为2.5-2.51mm,单脉冲频率为50-60khz,单脉冲能量为2.5-3w,振镜扫描速度为480-500mm/s,有效光斑直径为40-45μm,重复加工1-2次;

26.(12)设置激光器的z轴高度为2.5-2.51mm,单脉冲频率为50-60khz,单脉冲能量为2.5-3w,振镜扫描速度为420-440mm/s,有效光斑直径为70-75μm,重复加工1-2次;

27.(13)设置激光器的z轴高度为2.5-2.51mm,单脉冲频率为50-60khz,单脉冲能量为2.5-3w,振镜扫描速度为420-440mm/s,有效光斑直径为100-105μm,重复加工1-2次;

28.(14)设置激光器的z轴高度为2.5-2.51mm,单脉冲频率为50-60khz,单脉冲能量为2.5-3w,振镜扫描速度为400-420mm/s,有效光斑直径为130-135μm,重复加工1-2次;

29.(15)设置激光器的z轴高度为1.998-1.999mm,单脉冲频率为50-70khz,单脉冲能量为2-2.5w,振镜扫描速度为380-400mm/s,有效光斑直径为20-25μm,内径(以孔底中心为基准,螺旋加工的直径)为25-30μm,重复加工1-2次,螺旋次数为1-2次;

30.(16)设置激光器的z轴高度为1.999-2mm,单脉冲频率为50-70khz,单脉冲能量为1.5-2w,振镜扫描速度为380-400mm/s,有效光斑直径为20-25μm,内径为25-30μm,重复加工1-2次,螺旋次数为1-2次。

31.上述步骤中,(1)-(6)步为第一开孔步骤,(7)-(14)步为第二开孔步骤,其中的(7)-(8)步为第一过程,(9)-(14)步为第二过程,(15)-(16)步为第三开孔步骤;第一开孔步骤和第二开孔步骤中,激光器的激光加工方式均为circle加工,第三开孔步骤中,激光器的激光加工方式为advanced spiral加工。

32.另一方面,本发明还提供了一种电路板,所述电路板包括铜垫和对应所述铜垫开设的盲孔,所述盲孔由上述的盲孔开设方法开设得到。

33.与现有技术相比,本发明的有益效果是:本发明的一种电路板盲孔的开设方法,通过第一开孔步骤、第二开孔步骤和第三开孔步骤进行综合加工,通过改变有效光斑直径的大小,先得到盲孔的目标孔径,再逐步除胶,最终得到孔型良好,孔底无残胶且良率高的盲孔,有利于盲孔的进一步金属化,提高产品质量。

附图说明

34.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于

本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

35.图1为传统的盲孔开设方法开设得到的盲孔的切片图;

36.图2为本发明优选实施例中经步骤1后得到的电路板的局部结构示意图;

37.图3为本发明优选实施例中经步骤2后得到的电路板的局部结构示意图;

38.图4为本发明优选实施例中经步骤3后得到的电路板的局部结构示意图;

39.图5为本发明优选实施例中经步骤4后得到的电路板的局部结构示意图;

40.图6为本发明优选实施例中经步骤5后得到的电路板的局部结构示意图;

41.图7为本发明优选实施例中经步骤6中后得到的电路板的局部结构示意图;

42.图8为本发明优选实施例中经步骤7和8后得到的电路板的局部结构示意图;

43.图9为本发明优选实施例中经步骤9和10后得到的电路板的局部结构示意图;

44.图10为本发明优选实施例中经步骤11后得到的电路板的局部结构示意图;

45.图11为本发明优选实施例中经步骤12后得到的电路板的局部结构示意图;

46.图12为本发明优选实施例中经步骤13后得到的电路板的局部结构示意图;

47.图13为本发明优选实施例中经步骤14后得到的电路板的局部结构示意图;

48.图14为本发明优选实施例中经步骤15和16后得到的电路板的局部结构示意图;

49.图15为本发明优选实施例中通过盲孔开设方法开设得到的盲孔的切片图;

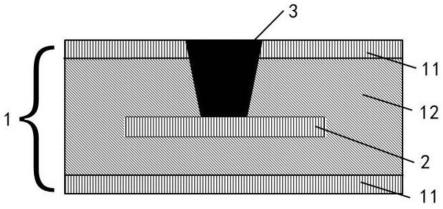

50.附图中,基板-1,铜箔-11,lcp-12,铜垫-2,盲孔-3。

具体实施方式

51.为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

52.本实施例中电路板包括基板1(双面板),基板1包括位于中间部分的lcp12和位于lcp12两侧面的铜箔11,lcp12内嵌有铜垫2,且对应该铜垫2开设有盲孔3。

53.本实施例中直径为130μm的盲孔3的开设方法包括如下步骤(每个步骤后得到的结构如图2至图14所示):

54.(1)激光器采用circle加工方式,设置激光器的z轴高度为0mm,单脉冲频率为50khz,单脉冲能量为4.8w,振镜扫描速度为355mm/s,有效光斑直径为117μm,重复加工2次;

55.(2)激光器采用circle加工方式,设置激光器的z轴高度为0mm,单脉冲频率为50khz,单脉冲能量为4.5w,振镜扫描速度为355mm/s,有效光斑直径为97μm,重复加工2次;

56.(3)激光器采用circle加工方式,设置激光器的z轴高度为0mm,单脉冲频率为50khz,单脉冲能量为4.5w,振镜扫描速度为355mm/s,有效光斑直径为77μm,重复加工2次;

57.(4)激光器采用circle加工方式,设置激光器的z轴高度为0mm,单脉冲频率为50khz,单脉冲能量为4.5w,振镜扫描速度为355mm/s,有效光斑直径为57μm,重复加工2次;

58.(5)激光器采用circle加工方式,设置激光器的z轴高度为0mm,单脉冲频率为50khz,单脉冲能量为4.5w,振镜扫描速度为355mm/s,有效光斑直径为37μm,重复加工2次;

59.(6)激光器采用circle加工方式,设置激光器的z轴高度为0mm,单脉冲频率为50khz,单脉冲能量为3w,振镜扫描速度为355mm/s,有效光斑直径为17μm,重复加工1次;

60.(7)激光器采用circle加工方式,设置激光器的z轴高度为-0.001mm,单脉冲频率为50khz,单脉冲能量为2.5w,振镜扫描速度为350mm/s,有效光斑直径为17μm,重复加工1次;

61.(8)激光器采用circle加工方式,设置激光器的z轴高度为-0.002mm,单脉冲频率为50khz,单脉冲能量为2w,振镜扫描速度为345mm/s,有效光斑直径为17μm,重复加工1次;

62.(9)激光器采用circle加工方式,设置激光器的z轴高度为2.5mm,单脉冲频率为60khz,单脉冲能量为3w,振镜扫描速度为497mm/s,有效光斑直径为35μm,重复加工1次;

63.(10)激光器采用circle加工方式,设置激光器的z轴高度为2.501mm,单脉冲频率为60khz,单脉冲能量为2.5w,振镜扫描速度为491.8mm/s,有效光斑直径为36μm,重复加工1次;

64.(11)激光器采用circle加工方式,设置激光器的z轴高度为2.502mm,单脉冲频率为60khz,单脉冲能量为2.5w,振镜扫描速度为481mm/s,有效光斑直径为45μm,重复加工2次;

65.(12)激光器采用circle加工方式,设置激光器的z轴高度为2.503mm,单脉冲频率为60khz,单脉冲能量为2.5w,振镜扫描速度为424.8mm/s,有效光斑直径为75μm,重复加工2次;

66.(13)激光器采用circle加工方式,设置激光器的z轴高度为2.504mm,单脉冲频率为60khz,单脉冲能量为2.5w,振镜扫描速度为430mm/s,有效光斑直径为105μm,重复加工2次;

67.(14)激光器采用circle加工方式,设置激光器的z轴高度为2.505mm,单脉冲频率为60khz,单脉冲能量为2.5w,振镜扫描速度为410mm/s,有效光斑直径为135μm,重复加工2次;

68.(15)激光器采用advanced spiral加工方式,设置激光器的z轴高度为1.999mm,单脉冲频率为50khz,单脉冲能量为2w,振镜扫描速度为385.6mm/s,有效光斑直径为22μm,内径为25μm,重复加工2次,螺旋次数为2次;

69.(16)激光器采用advanced spiral加工方式,设置激光器的z轴高度为2mm,单脉冲频率为50khz,单脉冲能量为1.5w,振镜扫描速度为385.6mm/s,有效光斑直径为22μm,内径为25μm,重复加工2次,螺旋次数为2次;如图15所示,最终得到目标直径的盲孔3,该盲孔3的孔型好,孔底残胶清除干净,良率高。

70.图2至图14所表示的结构为假设在第一开孔步骤中孔未打到底部的情况,在实际开孔过程中,也有可能出现部分打到孔底的情况,但是即使第一开孔步骤中打到孔底,在孔底也仍然存在堆积的残胶。

71.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1