PCB制作方法及PCB与流程

pcb制作方法及pcb

技术领域

1.本发明涉及印制电路板制造技术领域,尤其是涉及一种pcb制作方法及pcb。

背景技术:

2.相关技术中,制作pcb(印制电路板)的pth(电镀孔)阶梯槽的方法为:首先对半固化片和子板进行对应位置开窗,再对半固化片和子板进行压合,最后对成品进行控深揭盖。

3.然而,上述方法会导致压合后产生的pp(聚丙烯)胶在pth阶梯槽中溢出,从而对压合的均匀性产生影响,进而导致产品的良品率低。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种pcb制作方法,能够确保pth中无pp胶,以此使压合的均匀性不会受pp胶影响,从而提高了产品的良品率。

5.本发明还提出一种具有上述pcb制作方法的pcb。

6.根据本发明的第一方面实施例的pcb制作方法,包括:

7.设置多个待操作板,对多个所述待操作板进行压合操作,以形成目标板;

8.对所述目标板的待操作面进行控深铣操作,以形成第一空腔;其中,所述待操作面为所述目标板一侧的表面;

9.对所述第一空腔进行激光切割操作和紫外线修理操作,以清除所述第一空腔内表面上的pp胶;

10.对所述第一空腔和所述待操作面分别进行沉铜、板电操作,以在所述第一空腔的内表面、所述待操作面上形成第一覆铜层;

11.对形成所述第一覆铜层后的所述目标板进行后工序操作,得到pcb。

12.根据本发明实施例的pcb制作方法,至少具有如下有益效果:在控深铣时铣出第一空腔,然后用激光切割或化学除胶等方式清理第一空腔中的pp胶,然后再进行沉铜板电操作以及后工序操作,以得到成品pcb。本实施例的pcb制作方法采用激光切割或化学除胶等方式清理第一空腔中溢出的pp胶,以此确保压合的均匀性不会受pp胶影响,从而提高了产品的良品率。同时,本实施例减少了工艺流程,提高了pcb生产的时效性。

13.根据本发明的一些实施例,在所述设置多个待操作板之前,所述pcb制作方法还包括:

14.设置芯板,对所述芯板进行开料操作和内层图形制作操作;

15.对所述芯板的内层图形进行自动光学检测,以确认所述芯板的内层图形制作正确;

16.对所述芯板进行棕化操作,以形成所述待操作板。

17.根据本发明的一些实施例,在所述对所述目标板的待操作面进行控深铣操作,以形成第一空腔之前,还包括:

18.对所述目标板进行钻孔操作,以形成至少一个通孔;

19.对至少一个所述通孔进行沉铜、板电操作,以在所述通孔内形成第二覆铜层。

20.根据本发明的一些实施例,所述后工序操作包括:

21.对所述目标板的另一侧的表面进行钻孔操作,以在与所述第二覆铜层对应的位置形成第二空腔;

22.对所述第二空腔进行蚀刻操作,以清除钻孔操作后所述第二空腔内表面上的残留物。

23.根据本发明的一些实施例,所述后工序操作还包括:

24.将感光油墨覆盖于所述待操作面,并对所述感光油墨进行曝光操作,以使所述感光油墨固化;

25.对所述待操作面进行蚀刻操作,以去除所述感光油墨未覆盖的铜层;其中,所述感光油墨覆盖的铜层包括至少一个焊盘;

26.去除所述待操作面上的所述感光油墨。

27.根据本发明的一些实施例,所述后工序操作还包括:

28.对所述焊盘进行沉金操作,以在所述焊盘上形成覆金层。

29.根据本发明的一些实施例,在所述对所述目标板的焊盘进行沉金操作之后,包括:

30.对所述目标板进行成型操作,得到所述pcb。

31.根据本发明的一些实施例,形成的所述第一空腔的深度无限制。

32.根据本发明的第二方面实施例的pcb,采用上述第一方面实施例的pcb制作方法制作而成,所述pcb包括:

33.目标板,所述目标板的一侧开设有第一空腔;

34.第一覆铜层,所述第一覆铜层设置于所述目标板的一侧和所述第一空腔的内表面上。

35.根据本发明的一些实施例,所述目标板包括:

36.多个介质层;

37.多个金属层,一个所述金属层设置于相邻的两个所述介质层之间。

38.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

39.下面结合附图和实施例对本发明做进一步的说明,其中:

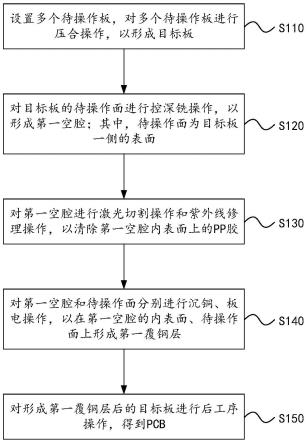

40.图1为本发明pcb制作方法的一具体实施例的流程框图;

41.图2为本发明pcb制作方法的另一具体实施例的流程框图;

42.图3为本发明pcb制作方法的另一具体实施例的流程框图;

43.图4为本发明pcb制作方法的后工序操作实施例的流程框图;

44.图5为本发明pcb的一具体实施例的截面图。

45.附图标记:

46.目标板100、第一覆铜层200、金属层110、介质层120。

具体实施方式

47.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

48.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.在本发明的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

50.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

51.本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

52.如图1所示,本发明实施例提供了一种pcb制作方法,包括但不限于步骤s100至s500。

53.s110、设置多个待操作板,对多个待操作板进行压合操作,以形成目标板;

54.s120、对目标板的待操作面进行控深铣操作,以形成第一空腔;其中,待操作面为目标板一侧的表面;

55.s130、对第一空腔进行激光切割操作和紫外线修理操作,以清除第一空腔内表面上的pp胶;

56.s140、对第一空腔和待操作面分别进行沉铜、板电操作,以在第一空腔的内表面、待操作面上形成第一覆铜层;

57.s150、对形成第一覆铜层后的目标板进行后工序操作,得到pcb。

58.具体地,本实施例的pcb制作方法用于制作一种具有pth阶梯槽pcb,该方法包括:压合、控深铣、激光切割操作和紫外线修理、沉铜板电、后工序操作等工艺操作步骤。其中,待操作板为已进行过预处理工艺(如开料等)的芯板。

59.完成对多个待操作板压合操作后,对形成的目标板进行控深洗操作,控深铣操作是对目标板中一定深度的板层进行机械去除,以此形成一个凹槽(即第一空腔),且铣出的第一空腔底部为铜层。由于高温压合后会使目标板中的pp(聚丙烯)层高温受压,从而形成pp胶,因此在进行控深洗操作后,pp胶会在第一空腔中溢出,溢胶位置可参照图5中的a、b所在的位置。对第一空腔进行激光切割操作和紫外线修理操作,以将上述溢出的pp胶清除。

60.清除pp胶完毕后,首先对第一空腔和待操作面进行沉铜操作,以在第一空腔的内

表面和目标板的待操作面沉积一层铜层,该铜层厚度较薄容易脱落。其次,再对第一空腔和待操作面进行板电操作,以将上述铜层加厚,从而形成稳固的第一覆铜层。第一空腔与第一覆铜层组成pth阶梯槽,至此完成了pth阶梯槽的制作。

61.最后,对完成pth阶梯槽制作的目标板进行后工序操作,该后工序操作为根据实际pcb的相关电气工作需求而进行线路和槽孔等的制作工艺流程,完成后工序操作后即可得到具有上述pth阶梯槽的pcb。

62.根据本发明实施例的pcb制作方法,在控深铣步骤铣出第一空腔后,采用一定能量的激光和紫外线对第一空腔进行照射,将在第一空腔中溢出的pp胶清除,以此确保压合的均匀性不会受pp胶影响,从而提高了产品的良品率。

63.如图2所示,在本发明的一些具体实施例中,在步骤s100之前,pcb制作方法还包括步骤:

64.s210、设置芯板,对芯板进行开料操作和内层图形制作操作;

65.s220、对芯板的内层图形进行自动光学检测,以确认芯板的内层图形制作正确;

66.s230、对芯板进行棕化操作,以形成待操作板。

67.具体地,步骤s010至步骤s030为对芯板的预处理工艺流程,以制成待操作板。该制成待操作板的预处理工艺流程包括:开料、内层图形制作、自动光学检测、棕化等。对芯板开料后,根据实际pcb的相关电气工作需求制作芯板的内层图形。其后,通过自动光学检测设备对芯板的内层图形进行检测,确定芯板的内层图形制作是否正确。最后,对内层图形制作正确的芯板进行棕化,以去除芯板表面的油脂、杂物,同时使芯板能够避免后续进行压合操作后发生分层爆板的问题。需要说明的是,在对多个芯板完成棕化操作以形成多个待操作板后,需在短时间内对多个待操作板进行压合操作,避免棕化层吸水而导致发生爆板。

68.如图3所示,在本发明的一些具体实施例中,在步骤s200之前,pcb制作方法还包括步骤:

69.s310、对目标板进行钻孔操作,以形成至少一个通孔;

70.s320、对至少一个通孔进行沉铜、板电操作,以在通孔内形成第二覆铜层。

71.具体地,多层板的pcb制作中,根据实际pcb的相关电气工作需求,需要将各层板的金属相互连接,例如12层板的pcb中需要将第1至第12层板的金属全部相连。因此在步骤s110和步骤s120中,完成钻孔操作后形成的通孔贯穿整个目标板,在对通孔进行沉铜、板电操作后,形成的第二覆铜层将上述通孔完全填充,以此使得各层板的金属分别通过第二覆铜层相互连接。可以理解的是,具体钻出的通孔的个数由实际pcb的相关电气性能需求决定的。

72.如图4所示,在本发明的一些具体实施例中,后工序操作包括步骤:

73.s410、对目标板的另一侧的表面进行钻孔操作,以在与第二覆铜层对应的位置形成第二空腔;

74.s420、对第二空腔进行蚀刻操作,以清除钻孔操作后第二空腔内表面上的残留物。

75.具体地,多层板的制作中存在部分板的金属不需要连接的情况,例如12层板的pcb中,仅需要将第1至第9层板的金属连接。此时,需要对目标板的另一侧表面进行的钻孔操作(即背钻操作),以此去除靠近另一侧表面的部分第二覆铜层,形成一定具有深度的第二空腔,从而保证多余的第二覆铜层不会影响pcb中电信号的传输通路和电信号的完整性。可以

理解的是,钻孔的深度(即钻孔的层数)是根据实际pcb的相关电气性能需求决定的。

76.如图4所示,在本发明的一些具体实施例中,后工序操作还包括步骤:

77.s430、将感光油墨覆盖于待操作面,并对感光油墨进行曝光操作,以使感光油墨固化;

78.s440、对待操作面进行蚀刻操作,以去除感光油墨未覆盖的铜层;其中,感光油墨覆盖的铜层包括至少一个焊盘;

79.s450、去除所述待操作面上的感光油墨。

80.具体地,在涂覆感光油墨时,需要将印制有目标板表层线路图案的丝板放置于目标板的待操作面上,此时待操作面上覆盖有感光油墨的部分铜层为目标板的表层线路。在对待操作面进行蚀刻操作后,去除感光油墨未覆盖的铜层,完成对待操作面的蚀刻后再去除待操作面上的感光油墨,此时待操作面上剩余的铜层即为目标板的表层线路,该表层线路包括焊盘。

81.如图4所示,在本发明的一些具体实施例中,后工序操作还包括步骤:

82.s460、对目标板的焊盘进行沉金操作,以在焊盘上形成覆金层。

83.具体地,由于上述实施例的目标板表层线路的焊盘为铜层,铜在空气中易氧化,导致焊接时吃锡不良或接触不良。通过沉金操作,在焊盘上形成的覆金层,以有效阻隔铜层与空气的接触,从而实现防氧化的效果。

84.如图4所示,在本发明的一些具体实施例中,在对目标板的焊盘进行沉金操作之后,后工序操作还包括步骤:

85.s470、对目标板进行成型操作,得到pcb。

86.具体地,成型操作是通过模具冲压或数控锣机将目标板塑成实际所需的形状,经过成型操作后即可得到pcb。在经过上述步骤得到pcb后,还需对pcb进行线路测试和终检,确保线路无开路、短路等影响pcb功能的缺陷。

87.在本发明的一些具体实施例中,上述步骤s120形成的第一空腔的深度(参照图5中的深度h)无限制。

88.具体地,本发明实施例在步骤s120中,通过控深铣操作所铣出的第一空腔的深度无具体限制,本领域技术人员可以根据实际pcb的相关电气性能需求,决定铣出的第一空腔的深度。即本发明实施例能够完成各种实际所需深度的pth阶梯槽的制作。

89.如图5所示,本发明实施例还提供了一种pcb,该pcb包括目标板100、第一覆铜层200。其中,目标板100的一侧开设有第一空腔;第一覆铜层200设置于目标板100的一侧和第一空腔的内表面上。

90.具体地,第一覆铜层200仅覆盖于第一空腔的内表面,即第一覆铜层200并不将第一空腔完全填充。pth阶梯槽由第一空腔与第一覆铜层200组成。

91.如图5所示,在本发明的一些具体实施例中,目标板100包括多个介质层120和多个金属层110。其中,一个金属层110设置于相邻的两个介质层120之间。

92.具体地,金属层110的材料为铜,介质层120为pp层。其中,第一空腔底部露出的金属层110与第一覆铜层200连接。

93.可见,上述pcb制作方法实施例中的内容均适用于本pcb的实施例中,本pcb实施例所具体实现的功能与上述pcb制作方法实施例相同,并且达到的有益效果与上述pcb制作方

法实施例所达到的有益效果也相同。

94.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1