声表面波滤波器及其制造方法与流程

1.本发明涉及声表面波滤波器及其制造方法。

背景技术:

2.声表面波滤波器(sawf:surface acoustic wave filter)是基于压电材料的压电效应,利用压电材料表面的声表面波工作的电子器件,其利用形成于压电材料表面的叉指换能器(idt:interdigital transducer)将电输入信号转换为声表面波,是现今通信设备的关键元器件。

3.目前声表面波滤波器在国内主流的封装工艺是芯片级封装(csp:chipscale package),将压电芯片、基板、金属球、树脂封装通过倒装和树脂封装工艺进行csp封装,以实现电信号与机械信号的传输和器件的封装保护。 csp封装具有体积小、性能好、重量轻等优点。图1中示出了现有的声表面波滤波器的封装结构。图1中,完成金属球2c的植球、切割后的具有独立电气性能的压电芯片2a例如通过热压超声工艺倒装焊接在基板2b上,在基板 2b和压电芯片2a的上方覆盖有树脂2d,通过例如层压工艺、高温烘烤工艺等过程,获得声表面波滤波器的封装结构。

技术实现要素:

发明所要解决的技术问题

4.然而,现有的声表面波滤波器的csp封装存在如下缺点:基板2b与树脂2d封装后,会在分界面2e处产生微小缝隙,水汽从这些微小缝隙进入压电芯片2a,导致气密性不足,产品可靠性下降。

5.此外,在封装过程中,通常将多个芯片一起进行封装以形成封装体,最后对封装体进行切割分离,形成单体的声表面波滤波器。然而,在切割分离封装体的过程中,容易解剖芯片,导致芯片的损伤。

6.因此,如何在生产中解决声表面波滤波器的csp封装工艺弊端,提高产品可靠性,成为行业内迫切需要解决的问题。

7.本发明的目的在于提供一种声表面波滤波器及其制造方法,可提高声表面波滤波器csp封装的气密性和产品可靠性,并保护芯片避免解剖。解决技术问题所采用的技术方案

8.本发明涉及一种声表面波滤波器,其包括:基板,该基板的上表面四周形成有台阶;芯片,该芯片倒装焊接在所述基板上;及封装层,该封装层覆盖于所述基板和所述芯片的上方,在所述基板的上表面四周形成阶梯式覆盖。

9.优选地,在上述声表面波滤波器中,所述台阶的深度范围为10-100μm,宽度范围为10-200μm。

10.优选地,在上述声表面波滤波器中,所述封装层的材料为树脂。

11.优选地,在上述声表面波滤波器中,所述芯片经由金属球焊接在所述基板上。

12.优选地,在上述声表面波滤波器中,所述芯片为压电芯片。

13.本发明还涉及一种声表面波滤波器的制造方法,其包括如下步骤:准备一整体基板;对该整体基板的上表面按预先设定的切割线进行预处理,形成沿着所述切割线的台阶通道;将切割好的多个芯片倒装焊接在所述整体基板上;将封装层覆盖于所述整体基板和所述多个芯片的上方,形成封装体;及沿所述切割线对所述封装体进行切割分离,形成单体的声表面波滤波器。

14.优选地,在上述声表面波滤波器的制造方法中,所述台阶通道的深度范围为10-100μm,宽度范围为10-200μm。

15.优选地,在上述声表面波滤波器的制造方法中,将所述封装层以热压的方式压合在所述整体基板上。

16.优选地,在上述声表面波滤波器的制造方法中,所述封装层的材料为树脂。

17.优选地,在上述声表面波滤波器的制造方法中,利用热压超声焊接工艺,将所述芯片经由金属球焊接在所述整体基板上。

18.优选地,在上述声表面波滤波器的制造方法中,所述芯片为压电芯片。发明效果

19.根据本发明的声表面波滤波器及其制造方法,通过在基板的上表面四周形成台阶,利用封装层填充该台阶以形成阶梯式覆盖,从而可避免水汽从封装层与基板形成的平面缝隙进入芯片,能提高声表面波滤波器csp封装的气密性和产品可靠性。

20.此外,利用基板的上表面四周的台阶结构,在切割分离封装体的过程中可保护芯片避免解剖,达到保护芯片的目的。

附图说明

21.图1是表示现有的声表面波滤波器的封装结构的示意图。图2是表示本发明实施方式的声表面波滤波器的封装结构的示意图。图3是图2所示的声表面波滤波器中的基板结构的俯视图。图4(a)是表示未进行处理的整体基板的俯视图,图4(b)是表示未进行处理的整体基板的侧视图。图5(a)是表示已进行处理的整体基板的俯视图,图5(b)是表示已进行处理的整体基板的侧视图。

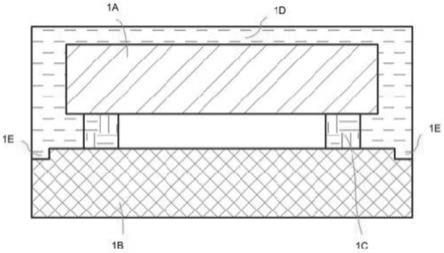

具体实施方式

22.下面,为了更详细地说明本发明,根据附图对用于实施本发明的方式进行说明。

23.需要说明的是,在下面的描述中阐述了很多具体细节以便于充分理解本发明。但本发明还可以采用其他不同于此处描述的其它方式来实施,本领域技术人员可以在不违背本发明主旨的情况下进行各种扩展,因此本发明不受下面公开的具体实施方式的限制。

24.除非上下文明确要求,否则整个说明书和权利要求书中的“包括”、“包含”等类似词语应当解释为包含的含义而不是排他或穷举的含义。也就是说,是“包括但不限于”的含义。

25.《声表面波滤波器的封装结构》以下,结合图2,说明本发明实施方式所涉及的声表面波滤波器100的封装结构。

26.图2是示出本发明实施方式的声表面波滤波器100的封装结构的示意图。

27.如图2所示,声表面波滤波器100构成为包括芯片1a、基板1b、及封装层1d。

28.芯片1a倒装焊接在基板1b上。芯片1a例如为具有独立电气性能的压电芯片。在本实施方式中,芯片1a为声表面波滤波器芯片。

29.芯片1a可以经由金属球1c焊接在基板1b上。金属球1c可为锡球,也可为金球。本实施方式中设定金属球为金球,采用热压超声的方法植球于芯片1a的表面。

30.基板1b在整个结构中起到物理支撑和电路连接的作用。基板1b的俯视形状为长方形,但是并不限于长方形,例如也可以是正方形。此外,基板 1b例如为陶瓷基板。基板1b并不限于陶瓷基板,例如,也可以是pcb基板、硅基板、锗基板、金刚石基板、类金刚石碳基板、钽酸锂基板、铌酸锂基板等。

31.在本实施方式中,如图3的基板结构的俯视图所示,在基板1b的上表面四周形成有台阶1e。台阶1e的深度范围优选为10-100μm,台阶1e的宽度范围优选为10-200μm。

32.封装层1d覆盖于基板1b和芯片1a的上方,在基板1b的上表面四周形成阶梯式覆盖。其中,封装层1d的材料例如可以为树脂,进一步优选地,可以为环氧树脂。

33.芯片1a完成金属球1c的植球后,与基板1b进行倒装焊接处理。然后,利用例如为树脂的封装层1d进行覆膜处理,此时利用封装层1d的流动性,填充台阶1e,形成阶梯式覆盖。

34.根据本实施方式的声表面波滤波器,通过在基板的上表面四周形成台阶,利用封装层填充该台阶以形成阶梯式覆盖,从而可避免水汽从封装层与基板形成的平面缝隙进入芯片,能提高声表面波滤波器csp封装的气密性和产品可靠性。

35.此外,利用基板的上表面四周的台阶结构,在切割分离封装体的过程中可保护芯片避免解剖,达到保护芯片的目的。

36.《声表面波滤波器的制造方法》接下来,结合图4及图5对本发明实施方式的声表面波滤波器的制造方法进行说明。

37.图4(a)是表示未进行处理的整体基板的俯视图,图4(b)是表示未进行处理的整体基板的侧视图。图5(a)是表示已进行处理的整体基板的俯视图,图5(b)是表示已进行处理的整体基板的侧视图。

38.本发明实施方式的声表面波滤波器的制造方法包括如下步骤。

39.步骤s1,准备一整体基板3b。如图4(a)所示,在整体基板3b的上表面形成有预先设定的切割线3f。

40.步骤s2,对该整体基板3b的上表面按上述预先设定的切割线3f进行预处理,形成图5(a)所示的沿着切割线3f的台阶通道3e。在图5(b)中,从侧面示出台阶通道3e的位置。具体而言,台阶通道3e的深度范围优选为 10-100μm,台阶通道的宽度范围优选为10-200μm。

41.步骤s3,将切割好的多个芯片倒装焊接在整体基板3b上。具体而言,例如可以利用

热压超声焊接工艺,将芯片经由金属球焊接在整体基板3b上。

42.步骤s4,将封装层覆盖于整体基板3b和多个芯片的上方,形成封装体。例如可以将封装层以热压的方式压合在整体基板3b上。此外,封装层的材料例如可以为树脂,进一步优选地,可以为环氧树脂。

43.步骤s5,沿切割线对封装体进行切割分离,形成如图2所示的单体的声表面波滤波器。具体而言,例如利用砂轮划片机进行切割分离,形成最终的产品。

44.根据本实施方式的声表面波滤波器的制造方法,通过在基板的上表面四周形成台阶,利用封装层填充该台阶以形成阶梯式覆盖,从而可避免水汽从封装层与基板形成的平面缝隙进入芯片,能提高声表面波滤波器csp 封装的气密性和产品可靠性。

45.此外,利用基板的上表面四周的台阶结构,在切割分离封装体的过程中可保护芯片避免解剖,达到保护芯片的目的。

46.本发明进行了详细的说明,但上述实施方式仅是所有实施方式中的示例,本发明并不局限于此。本发明可以在该发明的范围内对各实施方式进行自由组合,或对各实施方式的任意构成要素进行变形,或省略各实施方式的任意的构成要素。工业上的实用性

47.本发明所涉及的声表面滤波器可作为滤波器应用在手机射频前端等。标号说明

48.1a、2a 芯片1b、2b 基板1c、2c 金属球1d、2d 封装层1e 台阶2e 分界面3b 整体基板3e 台阶通道3f 分割线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1