一种利用热敏电阻材料制作PCB板的方法与流程

一种利用热敏电阻材料制作pcb板的方法

技术领域

1.本发明属于pcb制造技术领域,特别是一种利用热敏电阻材料制作pcb板的方法。

背景技术:

2.热敏电阻是一种传感器电阻,其电阻值随着温度的变化而改变。按照温度系数不同分为正温度系数热敏电阻和负温度系数热敏电阻。正温度系数热敏电阻(ptc)随温度的升高而增大,负温度系数热敏电阻(ntc)随温度的升高而降低。热敏材料一般分为半导体类、金属类和合金类。在pcb板生产过程中,在所述pcb板上进行安装电阻件。

3.如中国专利一种电阻分压pcb板及其芯片,专利号为cn201420614326.9,其所述电阻分压pcb板包括:m行排列每行n个并且呈蛇形连接的电阻组,每个电阻组中的电阻的种类和该种类的电阻对应的数量均相同,将上述m*n个电阻组分成m行固定在所述pcb板中,但将电阻元器件焊接在pcb板上,占用了板内大量的利用空间,增加了工程布线设计难度

技术实现要素:

4.有鉴于此,本发明提供了一种可以节约空间的利用热敏电阻材料制作pcb板的方法,以满足工业需求。

5.一种利用热敏电阻材料制作pcb板的方法包括如下步骤:

6.步骤s100:提供一个由热敏电阻材料制成的内层板,该内层板包括一个热敏电阻基层,两个分别设置在所述热敏电阻基层两侧的铜层,两个分别设置于所述铜层背向所述热敏电阻基层一侧的薄镍保护层;

7.步骤s110:将所述内层板放置于混合酸内进行除镍处理,去除所述内层板内层表面上的薄镍保护层去除薄镍保护层;

8.步骤s120:在所述电阻板的铜层上依次进行蚀刻、钻孔、内层线路、内层蚀刻,对各个内层板皆通过自动光学检测设备进行检测,蚀刻为腐蚀掉电路板中不要的铜,留下需要的部分,钻孔为用钻头在内层板上加工出孔,内层线路为在内层板上制作内层线路保护层,内层蚀刻为腐蚀内层板铜面并保留内层线路保护层覆盖的铜面形成内层线路;

9.步骤s130:压合,将多个内层板在预设的压合温度阈值以及压力阈值下粘合形成一个整体作为外层板;

10.步骤s140:在外层板上进行钻孔,并将钻孔完成的外层板放置于等离子清理机内进行除胶、活化,且采用等离子气体轰击外层板的孔壁;

11.步骤s150:将外层板依次进行化学沉铜、脉冲电镀、外层线路、酸性蚀刻,并将电镀完成的外层板通过自动光学检测设备进行检测,化学沉铜为在外层板的孔内各个铜层之间沉积一层铜,脉冲电镀为外层板板面以及孔壁上镀上预设厚度阈值的铜层,外层线路为在外层板上制作外层线路保护层,酸性蚀刻为腐蚀外层板铜面并保留外层线路保护层覆盖的铜面形成外层线路;

12.步骤s160:阻焊,将光学检测完成的外层板表面涂覆保护膜,并将涂覆保护膜完成

后的外层板外侧镀镍锡。

13.进一步地,所述利用热敏电阻材料制作pcb板的方法还包括步骤s170:检测阻焊完成后的外层板。

14.进一步地,所述内层板的板料厚度为0.27mm。

15.进一步地,在步骤s100、步骤s150加工前,皆将内层板、以及外层板皆通过三元设备进行检测。

16.进一步地,在步骤s110中,混合酸由,浓度为,温度为,处理时间为。

17.进一步地,在步骤s120中,对光学检测完成后的所述内层板中进行棕化处理。

18.进一步地,在步骤130的压合过程中,通过聚丙烯胶水将多个所述内层板粘合在一起。

19.进一步地,将由氧气、氮气和四氟化碳组成的混合气体通过高电压电离形成等离子气体,然后通过等离子气体轰击外层板的孔壁,对板料孔壁进行清洁、改性、光刻胶灰化。

20.进一步地,在步骤s150的脉冲电镀中,电镀孔铜厚度为≥28um,面铜厚度为61

±

10um。

21.进一步地,在步骤s160的镀镍锡中,镍厚度为4.6

±

2.5um,锡厚度为12.7

±

5um。

22.与现有技术相比,本发明提供的利用热敏电阻材料制作pcb板的方法中提供一个由热敏电阻材料制成的内层板,该内层板包括一个热敏电阻基层,两个分别设置在所述热敏电阻基层两侧的铜层,两个分别设置于所述铜层背向所述热敏电阻基层一侧的薄镍保护层。将所述内层板放置于混合酸内进行除镍处理,去除所述内层板内层表面上的薄镍保护层去除薄镍保护层,在所述内层板的铜层上依次进行蚀刻、钻孔、内层线路、内层蚀刻,对各个内层板皆通过自动光学检测设备进行检测,并将多个内层板在预设的压合温度阈值以及压力阈值下粘合形成一个整体作为外层板。在外层板上进行钻孔,并钻孔完成的外层板放置于等离子清理机内进行除胶、活化,采用等离子气体轰击外层板的孔壁,将外层板依次进行化学沉铜、脉冲电镀、外层线路、酸性蚀刻,并将电镀完成的外层板通过自动光学检测设备进行检测,将光学检测完的外层板表面涂覆保护膜,并将涂覆保护膜完成后的外层板外侧镀镍锡。本发明利用热敏电阻材料制作成pcb板,集成半导体代替目前繁杂电阻元器件的使用,节省利用空间,方便布线设计,便于pcb板安装使用。

附图说明

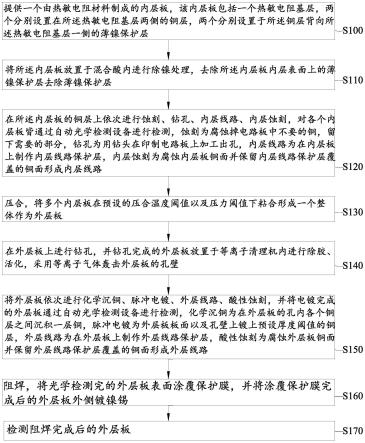

23.图1为本发明提供的利用热敏电阻材料制作pcb板的方法的流程示意图。

具体实施方式

24.以下对本发明的具体实施例进行进一步详细说明。应当理解的是,此处对本发明实施例的说明并不用于限定本发明的保护范围。

25.如图1所示,其为本发明提供的利用热敏电阻材料制作pcb板的方法的流程示意图。

26.所述利用热敏电阻材料制作pcb板的方法包括如下步骤:

27.步骤s100:提供一个由热敏电阻材料制成的内层板,该内层板包括一个热敏电阻基层,两个分别设置在所述热敏电阻基层两侧的铜层,两个分别设置于所述铜层背向所述

热敏电阻基层一侧的薄镍保护层;

28.步骤s110:将所述内层板放置于混合酸内进行除镍处理,去除所述内层板内层表面上的薄镍保护层去除薄镍保护层;

29.步骤s120:在所述电阻板的铜层上依次进行蚀刻、钻孔、内层线路、内层蚀刻,对各个内层板皆通过自动光学检测设备进行检测,蚀刻为腐蚀掉电路板中不要的铜,留下需要的部分,钻孔为用钻头在内层板上加工出孔,内层线路为在内层板上制作内层线路保护层,内层蚀刻为腐蚀内层板铜面并保留内层线路保护层覆盖的铜面形成内层线路;

30.步骤s130:压合,将多个内层板在预设的压合温度阈值以及压力阈值下粘合形成一个整体作为外层板;

31.步骤s140:在外层板上进行钻孔,并将钻孔完成的外层板放置于等离子清理机内进行除胶、活化,且采用等离子气体轰击外层板的孔壁;

32.步骤s150:将外层板依次进行化学沉铜、脉冲电镀、外层线路、酸性蚀刻,并将电镀完成的外层板通过自动光学检测设备进行检测,化学沉铜为在外层板的孔内各个铜层之间沉积一层铜,脉冲电镀为外层板板面以及孔壁上镀上预设厚度阈值的铜层,外层线路为在外层板上制作外层线路保护层,酸性蚀刻为腐蚀外层板铜面并保留外层线路保护层覆盖的铜面形成外层线路;

33.步骤s160:阻焊,将光学检测完的外层板表面涂覆保护膜,并将涂覆保护膜完成后的外层板外侧镀镍锡;

34.步骤s170:检测阻焊完成后的外层板。

35.在步骤s100中,所述内层板中的所述薄镍保护层用于保护所述铜层,以避免内层板受损,影响该内层板的加工。在本实施例中,所述内层板料厚度为0.27mm。

36.在步骤s110中将所述内层板放置于混合酸内进行除镍处理,混合酸由硝酸、柠檬酸制成,混合酸的浓度为30%,温度为25-35度,步骤s110中内层板的处理时间为90秒,在该条件下,可保证内层板去除薄镍保护层稳定,避免对铜层的破坏。

37.在步骤s120中,对光学检测完成后的所述内层板中进行棕化处理,其中棕化处理为去除内层板表面的油脂,杂物等,保证板面的清洁度,并增加内层板与聚丙烯之间的结合力,以便于步骤s130中多个内层板之间的压合,棕化为一种现在技术,在此不再赘述。

38.在步骤s130的压合过程中,通过pp层将多个所述内层板粘合在一起,其中pp层为聚丙烯制成,在本实施例中,该pp层的厚度为0.08mm,pp层为一种现有技术,在此不再赘述。

39.在步骤s100、步骤s150加工内层板或外层板前,将内层板、以及外层板通过三元设备进行检测,其为内层板、以及外层板在生产外层线路前,需用到三次元设备测量具体的数据,根据实际数据调整线路的拉伸系数,才能保证生产出来的产品符合要求。其中三次元设备指三坐标测量机,它是指在一个六面体的空间范围内,能够表现几何形状、长度及圆周分度等测量能力的仪器,又称为三坐标测量仪或三坐标量床,三次元设备为一种现有技术,在此不再赘述。

40.步骤s140中,等离子清理机将外层板的孔内除胶、活化,且等离子清理机采用等离子气体轰击外层板的孔壁,将由氧气、氮气和四氟化碳组成的混合气体通过高电压电离形成等离子气体,然后通过等离子气体轰击外层板的孔壁,对板料孔壁进行清洁、改性、光刻胶灰化,使外层板中将孔壁表面变粗糙,形成许多微细坑洼,增加表面粗糙比例,提高后续

化学沉铜的粘合及浸润性能,提升品质。

41.在步骤s120、以及步骤s150对加工外层线路后的内层板、以及外层板进行检测,在步骤s170中对阻焊完成后的外层板进行检测,由此可看出在加工的过程中经过多次检测,确保成型外层板的质量。

42.在步骤s150的脉冲电镀中,电镀孔铜厚度为≥28um,面铜厚度为61

±

10um,且在步骤s170中将成型外层板进行镀镍锡,其在步骤s170的镀镍锡中,镍厚度为4.6

±

2.5um,锡厚度为12.7

±

5um,其外层板表面处理工艺先镀镍更耐高温、耐盐雾,同时降低镀层的内应力,镀层不容易出现起泡、脱落。镀镍后再镀锡,锡层耐高温性能更好,镀层不宜变色,耐腐蚀性能更好,延长pcb使用寿命。

43.与现有技术相比,本发明提供的热敏电阻材料制作pcb板的方法中提供一个由热敏电阻材料制成的内层板,该内层板包括一个热敏电阻基层,两个分别设置在所述热敏电阻基层两侧的铜层,两个分别设置于所述铜层背向所述热敏电阻基层一侧的薄镍保护层。将所述内层板放置于混合酸内进行除镍处理,去除所述内层板内层表面上的薄镍保护层去除薄镍保护层,在所述内层板的铜层上依次进行蚀刻、钻孔、内层线路、内层蚀刻,对各个内层板皆通过自动光学检测设备进行检测,并将多个内层板在预设的压合温度阈值以及压力阈值下粘合形成一个整体作为外层板。在外层板上进行钻孔,并钻孔完成的外层板放置于等离子清理机内进行除胶、活化,采用等离子气体轰击外层板的孔壁,将外层板依次进行化学沉铜、脉冲电镀、外层线路、酸性蚀刻,并将电镀完成的外层板通过自动光学检测设备进行检测,将光学检测完的外层板表面涂覆保护膜,并将涂覆保护膜完成后的外层板外侧镀镍锡。本发明利用热敏电阻材料制作成pcb板,集成半导体代替目前繁杂电阻元器件的使用,节省利用空间,方便布线设计,便于pcb板安装使用。

44.以上仅为本发明的较佳实施例,并不用于局限本发明的保护范围,任何在本发明精神内的修改、等同替换或改进等,都涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1