一种抗冲击铝塑膜的制作方法

[0001]

本发明属于锂电池技术领域,具体涉及一种抗冲击铝塑膜。

背景技术:

[0002]

软包锂离子电池由铝塑膜、电芯及电解液组成,具有重量轻、容量大、内阻小、能量密度高、循环寿命长、放电平台稳定等特点,受到国内外用户的青睐。软包锂电池产品也因此被广泛应用于电动交通工具、移动电源、数码电子产品、智能穿戴产品、电动玩具、等诸多领域。

[0003]

现有的软包锂电池通常使用的铝塑膜由外到内大致分为三层,即外层保护层、阻透层(主要是铝箔的铝中间层)和内层热封层。现有的铝塑膜由于材料强度不高,抗冲击性能差,当电池跌落或发生撞击时容易出现破损的情况,难以达到电池使用安全性的要求。

技术实现要素:

[0004]

本发明针对现有技术存在之缺失,提供一种抗冲击铝塑膜,其能提高铝塑膜的抗冲击性能,减少锂电池因发生碰撞或跌落而导致铝塑膜破损的情况,避免电池内部短路起火等问题,提高电池使用安全性。

[0005]

为实现上述目的,本发明采用如下之技术方案:

[0006]

一种抗冲击铝塑膜,包括由外至内依次设置的保护层、铝箔层和热封层,所述保护层和铝箔层之间设有具有非牛顿流体特性的抗冲击胶水层。

[0007]

作为一种优选方案,所述抗冲击胶水层包括以下质量百分比的组分:

[0008]

聚酯多元醇、异氰酸酯:20%~30%;

[0009]

纳米二氧化硅:0.3%~0.5%;

[0010]

硼酸:0.1%~0.5%;

[0011]

二羟基聚二甲基硅氧烷:0.1%~0.3%;

[0012]

有机溶剂:69.1%~79.1%。

[0013]

作为一种优选方案,所述抗冲击胶水层中的聚酯多元醇和异氰酸酯的质量配比为10:3~5。

[0014]

作为一种优选方案,所述有机溶剂选用酯类溶剂或酮类溶剂中的一种。

[0015]

作为一种优选方案,所述保护层为聚酰胺薄膜层,所述聚酰胺薄膜层的厚度为15~30μm。

[0016]

作为一种优选方案,所述抗冲击胶水层的厚度为2~4μm。

[0017]

作为一种优选方案,所述抗冲击胶水层与铝箔层之间还设有底涂胶水层,所述底涂胶水层的厚度为2~3μm。

[0018]

作为一种优选方案,所述铝箔层的厚度为35~60μm。

[0019]

作为一种优选方案,所述铝箔层的两侧均具有钝化液处理层。

[0020]

作为一种优选方案,所述热封层为聚丙烯薄膜层,所述聚丙烯薄膜层的厚度为30

~90μm。

[0021]

本发明与现有技术相比具有明显的优点和有益效果,具体而言,通过在保护层和铝箔层之间设有具有非牛顿流体特性的抗冲击胶水层,从而利用抗冲击胶水层在遭遇高速高强的冲击时,瞬间会变硬的非牛顿流体特性,可以达到很好的抗冲击效果,从而避免锂电池因发生碰撞或跌落而导致铝塑膜破损的情况,避免电池内部短路起火等问题,提高电池使用安全性;通过在聚酯多元醇、异氰酸酯中加入纳米二氧化硅、硼酸,从而有效改善了胶水的致密性,使胶水更备更好的弹性。

[0022]

为更清楚地阐述本发明的结构特征、技术手段及其所达到的具体目的和功能,下面结合附图与具体实施例来对本发明作进一步详细说明:

附图说明

[0023]

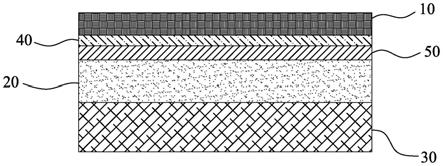

图1是本发明之实施例的结构示意图;

[0024]

附图标识说明:

[0025]

10、保护层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、铝箔层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、热封层

[0026]

40、抗冲击胶水层

ꢀꢀꢀꢀꢀꢀꢀ

50、底涂胶水层。

具体实施方式

[0027]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述发明和简化描述,而不是指示或暗示所指的位置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0028]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以视具体情况理解上述术语在本发明中的具体含义。

[0029]

实施例1

[0030]

如图1所示,一种抗冲击铝塑膜,包括由外至内依次设置的保护层10、铝箔层20和热封层30,所述保护层10和铝箔层20之间设有具有非牛顿流体特性的抗冲击胶水层40,所述抗冲击胶水层40与铝箔层20之间设有底涂胶水层50。所述保护层10为聚酰胺薄膜层,所述聚酰胺薄膜层的厚度为15μm。所述抗冲击胶水层40的厚度为2μm。所述底涂胶水层50的厚度为3μm。所述铝箔层20的厚度为35μm,所述铝箔层20的两侧均具有钝化液处理层。所述热封层30为聚丙烯薄膜层,所述聚丙烯薄膜层的厚度为30μm。

[0031]

所述抗冲击胶水层40包括以下质量百分比的组分:聚酯多元醇、异氰酸酯:20%%;纳米二氧化硅:0.3%%;硼酸:0.5%;二羟基聚二甲基硅氧烷:0.1%;有机溶剂:79.1%;其中,所述抗冲击胶水层40中的聚酯多元醇和异氰酸酯的质量配比为10:5。所述有机溶剂选用酯类溶剂。

[0032]

实施例2

[0033]

一种抗冲击铝塑膜,包括由外至内依次设置的保护层10、铝箔层20和热封层30,所

述保护层10和铝箔层20之间设有具有非牛顿流体特性的抗冲击胶水层40,所述抗冲击胶水层40与铝箔层20之间设有底涂胶水层50。所述保护层10为聚酰胺薄膜层,所述聚酰胺薄膜层的厚度为20μm。所述抗冲击胶水层40的厚度为3μm。所述底涂胶水层50的厚度为2μm。所述铝箔层20的厚度为40μm,所述铝箔层20的两侧均具有钝化液处理层。所述热封层30为聚丙烯薄膜层,所述聚丙烯薄膜层的厚度为40μm。

[0034]

所述抗冲击胶水层40包括以下质量百分比的组分:聚酯多元醇、异氰酸酯:25%;纳米二氧化硅:0.4%;硼酸:0.3%;二羟基聚二甲基硅氧烷:0.2%;有机溶剂:74.1%;其中,所述抗冲击胶水层40中的聚酯多元醇和异氰酸酯的质量配比为10:4。所述有机溶剂选用酯类溶剂。

[0035]

实施例3

[0036]

一种抗冲击铝塑膜,包括由外至内依次设置的保护层10、铝箔层20和热封层30,所述保护层10和铝箔层20之间设有具有非牛顿流体特性的抗冲击胶水层40,所述抗冲击胶水层40与铝箔层20之间设有底涂胶水层50。所述保护层10为聚酰胺薄膜层,所述聚酰胺薄膜层的厚度为30μm。所述抗冲击胶水层40的厚度为4μm。所述底涂胶水层50的厚度为2.5μm。所述铝箔层的厚度为60μm,所述铝箔层20的两侧均具有钝化液处理层。所述热封层30为聚丙烯薄膜层,所述聚丙烯薄膜层的厚度为90μm。

[0037]

所述抗冲击胶水层40包括以下质量百分比的组分:聚酯多元醇、异氰酸酯:30%;纳米二氧化硅:0.5%;硼酸:0.1%;二羟基聚二甲基硅氧烷:0.3%;有机溶剂:69.1%;其中,所述抗冲击胶水层40中的聚酯多元醇和异氰酸酯的质量配比为10:3~5。所述有机溶剂选用酮类溶剂。

[0038]

需要说明的是,以上实施例中,虽然均包含了底涂胶水层50的结构,在实际使用过程中,也可以是直接在保护层10和铝箔层20之间设有具有非牛顿流体特性的抗冲击胶水层40,而无需设置底涂胶水层50。

[0039]

比较例1

[0040]

市售铝塑膜,包括由外至内依次设置的聚酰胺薄膜层、粘合剂层、铝箔层和聚丙烯薄膜层,所述聚酰胺薄膜层的厚度为15μm,所述粘合剂层的厚度为3μm,所述铝箔层的厚度为35μm,所述聚丙烯薄膜层的厚度为30μm。

[0041]

比较例2

[0042]

市售铝塑膜,包括由外至内依次设置的聚酰胺薄膜层、第一粘合剂层、铝箔层、第二粘合剂层和聚丙烯薄膜层,所述聚酰胺薄膜层的厚度为25μm,所述第一粘合剂层的厚度为3μm,所述铝箔层的厚度为40μm,所述第二粘合剂层的厚度为3μm,所述聚丙烯薄膜层的厚度为40μm。

[0043]

以下对三个实施例的铝塑膜和两个比较例的铝塑膜进行针刺实验,测试结果如下表所示:

[0044]

针刺强度:针头直径1

±

0.01mm;下压速度50mm/min。

[0045]

编组针刺强度/n实施例127.6实施例238.2实施例331.7

比较例117.6比较例225.3

[0046]

综上所述,本发明通过利用抗冲击胶水层的在遭遇高速高强的冲击时,瞬间就会变成一种硬质材料的非牛顿流体特性,可以达到很好的抗冲击效果,来提高铝塑膜的抗冲击性能,进而提高锂电池的安全性。

[0047]

以上所述,仅是本发明的较佳实施例而已,并不用以限制本发明,故凡是依据本发明的技术实际对以上实施例所作的任何修改、等同替换、改进等,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1