一种基于3D打印的变刚度夹芯复合材料结构及其成型方法与流程

一种基于3d打印的变刚度夹芯复合材料结构及其成型方法

技术领域

1.本发明涉及复合材料设计制造领域,特别是涉及一种基于3d打印的变刚度夹芯复合材料结构及其成型方法。

背景技术:

2.夹层结构通常也被称为夹芯结构,通常由上面板、下面板、芯材三部分组成。上、下面板之间通过胶层胶合在一起。蜂窝结构在承受面外载荷时,能够在保证弯曲刚度与同材质、同厚度实心结构相差不大的前提下,减重达到70%

‑

90%,非常符合现今对轻量化结构的要求。先进的复合材料以其高强度、高比模、耐高温以及优异的性能可设计性等优点被人们所重视,在过去几十年得到了长足的发展,并在各种工业领域得到广泛应用。与传统的金属夹层结构相比,复合材料夹层结构除了拥有弯曲刚度与强度大、抗失稳能力强等力学性能优势外,还具有降噪减震、抗冲击、耐腐蚀等功能优点,因此常被作为结构性部件在航空航天、国防工业、汽车工业和铁路运输等多个领域广泛使用。

3.复合材料夹层结构的芯材多为多孔材料,从几何构型上可以分为六边形的蜂窝夹层、四边形格栅等等。制造时通常采用手工铺贴方式成型,首先铺设蜂窝下面板,随后在蜂窝下面板上涂抹胶膜铺放加工好外形的芯材,之后在芯材上再次铺贴胶膜,最后铺贴蜂窝上面板,由于采用手工多层铺贴方式成型,从而在成型过程中存在夹层结构形状难以精确控制、底部区域一出现分层、褶皱以及零件实际外形尺寸与理论数模存在差异的问题。同时无法实现变刚度。

技术实现要素:

4.本发明的目的在于提供一种基于3d打印的变刚度夹芯复合材料结构及其成型方法,以解决上述问题。

5.为实现上述目的,本发明采用以下技术方案:

6.一种基于3d打印的变刚度夹芯复合材料结构,包括芯材、上面板和下面板;芯材固定设置在上面板和下面板之间,形成夹层结构;

7.芯材为多孔板状结构,且芯材的孔间距或者孔大小自一个方向向另一个方向递减,形成变刚度夹层。

8.进一步的,芯材上的孔为蜂窝六边形、三角形或矩形栅格。

9.进一步的,芯材上的孔为贯穿芯材的通孔。

10.进一步的,芯材与上面板和下面板之间均通过粘结连接。

11.进一步的,一种基于3d打印的变刚度夹芯复合材料结构的成型方法,包括以下步骤:

12.1)建立夹层结构三维数模,根据工况条件分析零件受载后的应力分布情况,优化芯材厚度、密度分布;

13.2)根据优化后的夹层结构,生成设备加工轨迹;

14.3)使用自动铺放工艺在模具表面成型夹层结构下面板;

15.4)在不与铺放设备发生干涉的情况下,使用连续纤维增材制造工艺在下面板上制备芯材;

16.5)最后再次使用铺放工艺,在芯材表面直接制备夹层结构上面板。

17.进一步的,上面板、下面板与芯材的组份一致。

18.进一步的,步骤1)的具体操作为:根据夹层结构实际工况情况,使用仿真模拟软件对等刚度夹层结构进行受力分析,根据分析后得出的应力应变云图,在满足使用要求的前提下调整芯材几何尺寸和分布密度,达到优化应力均匀分布的目前。

19.进一步的,步骤2)的具体操作为:根据上面板、下面板的几何形状生成自动铺放加工轨迹;根据芯材几何特征生成连续纤维增材制造加工轨迹。

20.与现有技术相比,本发明有以下技术效果:

21.本发明的目的在于克服上述现有技术中的缺点和不足,进一步发掘夹层复合材料结构潜力,而提供一种基于3d打印的变刚度夹芯复合材料结构及其成型方法。该方法是利用变刚度设计思想,通过改变夹层结构内部芯材分布密度、强度,最终实现变刚度、变强度的结构特征,并提出相应的一体化成型方法。在传统复合材料设计中,为了提升结构的局部强度,通常采用增加结构整体后的方法。本发明利用变刚度设计思路所设计的变刚度夹层复合材料结构,可以根据工况需求改变芯材分布密度与强度,从而有效避免由于应力集中导致的夹层结构分层开裂,局部力学性能下降引起的整个结构件失效破坏,最终最大程度提升夹层结构的比强度,提升材料利用率与结构整体力学性能。

附图说明

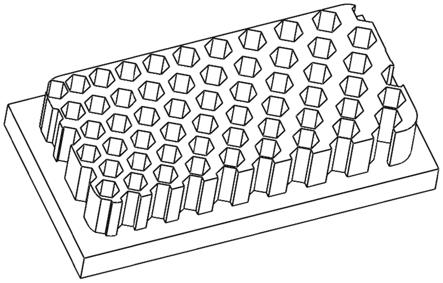

22.图1为改变壁厚的变刚度六边形蜂窝夹层结构示意图;

23.图2为改变分布的变刚度栅格夹层结构示意图;

24.图3为成型过程示意图;

25.图4为复合材料夹层结构一体化成型工艺流程图;

26.图5为直角变刚度夹层结构设计实例。

具体实施方式

27.以下结合附图,对本发明进一步说明:

28.本发明为一种基于3d打印的变刚度夹芯复合材料结构及其成型方法,属于复合材料结构设计与制造技术领域。通过改变夹层结构中芯材的壁厚、分布均匀性、几何形状实现变刚度夹层结构设计。本发明的成型方法首先建立夹层结构三维数模,根据工况条件分析零件受载后的应力分布情况,优化芯材厚度、密度分布,然后利用自动铺放工艺和连续纤维增材制造工艺实现夹层结构的一体化制备。本发明所设计的变刚度夹层结构根据工况的不同使得不同区域法向横截面上结构的刚度、强度大小不同,拓展了夹层复合材料结构的可设计性,为夹层结构轻量化设计提供新的设计思路。同时本发明所提出的制造方法,可以实现复杂变刚度夹层复合材料结构一体化成型,提升零件制造效率与质量。

29.请参阅图1和图2,一种基于3d打印的变刚度夹芯复合材料结构通过改变夹层结构中芯材的壁厚、分布均匀性、几何形状实现变刚度夹层结构设计。变刚度是指夹层结构在不

同区域法向横截面上结构的刚度、强度大小不同。

30.所述的芯材为多孔结构设计,芯材截面的几何形状可以为蜂窝六边形、三角形以及栅格,但不限制于此。

31.请参阅图1,为六边形蜂窝芯材的夹层结构,为了更清楚的表现夹芯壁厚变化情况图中隐去了夹层结构的上面板。六边形芯材壁厚由左至右逐渐增大,整体夹层结构的强度由左至右逐渐变强。

32.请参阅图2,为四边形栅格芯材的夹层结构,为了更清楚的表现夹芯壁厚变化情况图中隐去了夹层结构的上面板。四边形栅格的尺寸由左至右逐渐变大,栅格密度随之增大,整体夹层结构的强度与刚度也由左至右逐渐变强。

33.一种基于3d打印的变刚度夹芯复合材料结构成型方法,如图3和图4所示,包括如下步骤:

34.1)建立夹层结构三维数模,根据工况条件分析零件受载后的应力分布情况,优化芯材厚度、密度分布;

35.具体操作为:根据夹层结构实际工况情况,使用仿真模拟软件对等刚度夹层结构进行受力分析,根据分析后得出的应力应变云图,在满足使用要求的前提下调整芯材几何尺寸和分布密度,达到优化应力均匀分布的目前。

36.2)根据优化后的夹层结构,生成设备加工轨迹;

37.具体操作为:根据上、下面板的几何形状生成自动铺放加工轨迹;根据芯材几何特征生成连续纤维增材制造加工轨迹;

38.3)使用自动铺放工艺在模具表面成型夹层结构下面板;

39.4)在不与铺放设备发生干涉的情况下,使用连续纤维增材制造工艺在下面板上制备芯材;

40.5)最后再次使用铺放工艺,在芯材表面直接制备夹层结构上面板。

41.为实现夹层结构的一体化成型,保证上、下面板与芯材直接的粘结强度,要求上、下面板与芯材的基体组份必须一致。

42.实施例1

43.参见图5,一种基于3d打印的变刚度夹芯复合材料结构成型方法,主要包括以下步骤:

44.1)利用三维建模软件solidworks建立“l”型夹层结构三维模型,将模型导入ansys有限元软件进行分析,加载边界载荷力f,可以得出在直角部位存在应力集中,破坏时由该位置最先开始破坏。因此为提升结构强度,对直角部位的芯材(4)进行加密设计,使其与平面部位的芯材(3)形成由密到疏的梯度分布。

45.2)选择多丝束自动铺放设备制备夹层结构的下面板(1)和上面板(2),并生成加工轨迹;选择打印直径为1mm的连续纤维增材制造设备制备芯材(3)和(4),并根据几何模型生成加工轨迹。

46.3)按照所生成的下面板(1)自动铺放轨迹,以300mm/s的速度进行进行下面板(1)成型。

47.4)使用连续纤维增材制造工艺在加工好的下面板(1)上直接制备芯材(3)和(4),加工速度为50mm/s。

48.5)最后再次使用铺放工艺,在芯材(3)和(4)的表面直接制备夹层结构上面板(2)。

49.以上所述仅为本发明的优选实施例而已,所描述的实例仅仅时本发明一步发实例,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1