一种卷心管的制作方法

[0001]

本实用新型涉及条材技术领域,更具体地说,涉及一种卷心管。

背景技术:

[0002]

现有技术中,如图1所示,卷心管通过abs注塑制得,其中,内管芯与外管芯之间通过支撑结构进行连接支撑。常见结构的卷心管为一体式结构,采用挤出器挤出成型,则支撑结构沿卷心管的长度方向无断开,制备时的物料成本较高;如果需要将支撑结构在卷心管的长度方向上形成断开,则需要设置另一台挤出设备,设备投入大,制备成本较高。

[0003]

另一方面,每种规格的卷心管,包括内外管芯的直径不同、内外管芯之间的强度不同,等等,均需要对应一种规格的卷心管开一套特定的注塑模具,模具成本极高;而且,各种规格的注塑模具不能共用,整体的生产成本无法进一步降低。

技术实现要素:

[0004]

本实用新型的目的在于克服现有技术的不足,提供一种卷心管,满足物料成本低、制备成本低、注塑模具可通用等需求,能够从整体上降低生产成本。

[0005]

本实用新型的技术方案如下:

[0006]

一种卷心管,包括内管芯、外管芯,内管芯设置于外管芯内,内管芯的外侧套设若干管内套件,管内套件填充于内管芯与外管芯之间,内管芯固定在外管芯内;所述的管内套件包括epe芯材、两片epe面材,两片epe面材分别设置于epe芯材的第一表面与第二表面,epe面材的硬度大于epe芯材的硬度。

[0007]

作为优选,epe面材的密度为100kg/m

3-110kg/m

3

,epe芯材的密度为25kg/m

3-28kg/m

3

。

[0008]

作为优选,epe面材与epe芯材之间、内管芯的外侧与管内套件的内侧壁之间、外管芯的内侧与管内套件的外卷面之间,通过热熔胶粘合固定。

[0009]

作为优选,若干管内套件间隔套设于内管芯的外侧。

[0010]

作为优选,包括至少三个管内套件,内管芯或外管芯的两端分别设置至少一个管内套件,内管芯与外管芯的中部位置设置至少一个管内套件。

[0011]

作为优选,epe面材与epe芯材为hdpe发泡制得。

[0012]

作为优选,管内套件为圆环结构,内管芯与外管芯同轴固定。

[0013]

本实用新型的有益效果如下:

[0014]

本实用新型所述的卷心管,通过将epe制得的管内套件填充并粘合于内管芯与外管芯之间,对内管芯进行固定,整体生产成本低;并可根据实际使用需求,调节管内套件的epe芯材与epe面材的密度,即可改变卷心管的参数性能。基于本实用新型的结构,只需要对应设置不同规格的内管芯、外管芯的注塑模具、管内套件的冲压模具,即可分别生产并组合成不同规格的卷心管,模具的通用性大大提高。

[0015]

管内套件间隔设置,可根据实施需求设置管内套件的数量,保证卷心管的强度的

同时,节约成本;并且管内套件的设置位置可根据卷心管的长度调整,适用于制备任意尺寸的产品。

附图说明

[0016]

图1是现有技术的卷心管的截面示意图;

[0017]

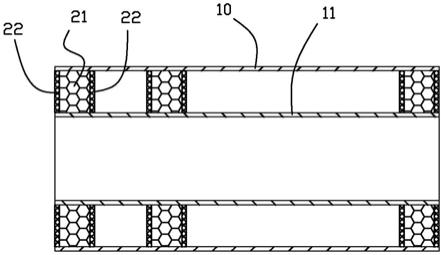

图2是卷心管的结构示意图;

[0018]

图3是卷心管的剖视图;

[0019]

图4是管内套件的结构示意图;

[0020]

图5是管内套件的结构爆炸图;

[0021]

图中:10是外管芯,11是内管芯,20是管内套件,21是epe芯材,22是epe面材。

具体实施方式

[0022]

以下结合附图及实施例对本实用新型进行进一步的详细说明。

[0023]

本实用新型为了解决现有技术存在的生产成本高、模具成本高、规格不通用的问题,提供一种卷心管,如图2、图3所示,包括内管芯11、外管芯10,内管芯11设置于外管芯10内,内管芯11的外侧套设若干管内管件20,管内管件20填充于内管芯11与外管芯10之间,内管芯11固定在外管芯10内。本实施例中,管内管件20为圆环结构,内管芯11与外管芯10同轴固定。

[0024]

如图4、图5所示,所述的管内管件20包括epe芯材21、两片epe面材22,两片epe面材22分别设置于epe芯材21的第一表面与第二表面,形成夹心式结构。epe面材22的硬度大于epe芯材21的硬度。本实用新型中,epe面材22在硬度上大于epe芯材21,在保证管内管件20的强度的同时,可降低管内管件20的物料成本。如果管内管件20为单一材质,即epe芯材21与epe面材22的硬度相同,如果硬度过低时,管内管件20的强度无法达到实施要求,如果提升硬度至管内管件20的强度达到实施要求,则成本较高。

[0025]

本实施例中,epe面材22与epe芯材21为hdpe发泡制得,即高密度聚乙烯hdpe发泡制得的epe珍珠棉(聚乙烯发泡棉),对应于epe芯材21与epe面材22的硬度,通过发泡倍数进行控制,发泡倍率越小,epe密度越大,硬度越高;反之硬度越低。本实用新型中,epe面材22的密度为100kg/m

3-110kg/m

3

,epe芯材21的密度为25kg/m

3-28kg/m

3

,本实施例中,epe面材22的密度为100kg/m

3

,epe芯材21的密度为25kg/m

3

,保证管内管件20获得足够强度的情况下,成本尽可能降低。

[0026]

本实用新型采用热熔胶粘合的方式进行装配,具体地,epe面材22与epe芯材21之间、内管芯11的外侧与管内管件20的内侧壁之间、外管芯10的内侧与管内管件20的外卷面之间,通过热熔胶粘合固定。其中,选用耐高温的热熔胶,以满足高温工作环境的要求,本实施例中,热熔胶的软化温度大于100℃,优选地,可选用软化温度大于140℃的功能性热熔胶。通过功能性热熔胶进行粘合装配,只需要通过控制温度即可完成,方便高效。

[0027]

为了平衡成本与性能,本实施例中,若干管内管件20间隔套设于内管芯11的外侧。具体地,包括至少三个管内管件20,内管芯11或外管芯10的两端分别设置至少一个管内管件20,内管芯11与外管芯10的中部位置设置至少一个管内管件20。具体实施时,也可以根据需求增加管内管件20的数量与间隔,且管内管件20的间隔可为不等间距。

[0028]

本实用新型的制备方法为,将内管芯11、外管芯10、管内管件20分别预备,再组合为一体,具体包括如下步骤:

[0029]

1)内管芯11的外侧表面涂布热熔胶;

[0030]

2)将管内管件20套设于内管芯11的外侧;

[0031]

3)将管内管件20的外卷面涂布热熔胶;

[0032]

4)将外管芯10套设于管内管件20的外卷面,通过热熔胶固定。

[0033]

其中,管内管件20的制备方法为:先制备夹心片材,所述的夹心片材包括epe芯材21、两片epe面材22,两片epe面材22分别设置于epe芯材21的第一表面与第二表面;再对应内管芯11的外径与外管芯10的内径冲压夹心片材,得到管内管件20。冲压得到的管内管件20的中心位置为适配内管芯11的通孔,管内管件20的外轮廓适配外管芯10。

[0034]

上述实施例仅是用来说明本实用新型,而并非用作对本实用新型的限定。只要是依据本实用新型的技术实质,对上述实施例进行变化、变型等都将落在本实用新型的权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1