一种车辆底部防雷板的制作方法

[0001]

本实用新型属于车辆防雷底板技术领域,具体涉及一种车辆底部防雷板。

背景技术:

[0002]

地雷和简易爆炸装置由于价格低廉、便于装备,而且能有效地破坏敌方轻型装甲,已成为现代区域控制伏击作战中使用频率最高的武器之一。以装甲车辆底部为重点打击目标的反坦克地雷和简易爆炸物成为严重威胁现代装甲车辆生存的重要武器。

[0003]

传统装甲车辆底部采用一定厚度的装甲钢进行防护,虽然可以保障车内人员的人身安全,但由于传统车辆底部防护大多为钢铁材质、面密度高达250kg/m2,装甲钢防雷组件重量大,导致整车重量增大过多,增加了车辆的负重,降低车辆机动性能。

[0004]

传统车辆底部防雷组件的主要技术缺点:

[0005]

1)使用装甲钢材料制作防雷组件重量大;

[0006]

2)爆炸后车体变形量大;

[0007]

3)因钢制防雷组件重量大拆装便捷性差。

技术实现要素:

[0008]

本实用新型的目的在于解决现有技术中存在的问题而提供一种车辆底部防雷板。

[0009]

本实用新型的技术方案为:

[0010]

一种车辆底部防雷板,其包括:底部的车体钢板,所述车体钢板的下面设置有第一封装层,所述第一封装层的下面设置有第一吸能缓冲层,所述第一吸能缓冲层的下面设置有第一铝板层,所述第一铝板层的下面设置有第二吸能缓冲层,所述第二吸能缓冲层的下面设置有第二铝板层,所述第二铝板层的下面设置有聚乙烯复合层,所述聚乙烯复合层的下面设置有第二封装层,所述第二铝板层的侧沿设置有连接端,所述第二封装层上设置有接缝加强板。

[0011]

进一步的,所述第一封装层与第二封装层为聚脲涂层,所述第一吸能缓冲层以及第二吸能缓冲层为气凝胶,所述聚乙烯复合层为聚乙烯板。

[0012]

优选的,所述车体钢板为8毫米,所述第一封装层为2毫米,所述第一吸能缓冲层为20毫米,所述第一铝板层为15毫米,所述第二吸能缓冲层为24毫米,所述第二铝板层为20毫米,所述聚乙烯复合层为20毫米,所述第二封装层为5毫米。

[0013]

优选的,所述车体钢板为8毫米,所述第一封装层为2毫米,所述第一吸能缓冲层为25毫米,所述第一铝板层为20毫米,所述第二吸能缓冲层为30毫米,所述第二铝板层为25毫米,所述聚乙烯复合层为30毫米,所述第二封装层为5毫米。

[0014]

优选的,所述第一封装层、所述第一吸能缓冲层、所述第一铝板层、第二吸能缓冲层、第二铝板层、聚乙烯复合层之间均通过聚氨酯胶粘剂粘接。

[0015]

优选的,所述接缝加强板通过螺钉由下至上穿过第二封装层至所述车体钢板之间各层的厚度固定在所述第二封装层上。

[0016]

进一步的,所述接缝加强板至少两个固定在所述第二封装层上,所述连接端与所述第二铝板层为一体结构。

[0017]

本实用新型的积极效果为:

[0018]

1)使用多种高性能缓冲吸能材料通过复合工艺制得的防雷底重量轻;

[0019]

2)爆炸后车体变形量小且车底板无透过性裂纹;

[0020]

3)拆装便捷性提升,在3名乘员采用扳手、千斤顶等简易工具的条件下,底部防护组件拆装更换总时间不大于2小时。

[0021]

与装甲钢材料的底部防护组件相比,在防护等级相同的情况下,采用多种轻质材料复合而成的底部防护组件重量更轻、更具轻量化,安装更便捷,机动性能更好。

附图说明

[0022]

现拟参照下列直观的附图结合某些最佳实施例对本实用新型加以描述。须强调的是,图文描述系让本专业技术人员清楚本实用新型的若干形式如何可付之实施,而并不局限于提出的具体附图。

[0023]

图1为本实用新型的整体结构示意图。

[0024]

图2为本实用新型的截面示意图。

[0025]

图3为本实用新型的安装结构示意图。

[0026]

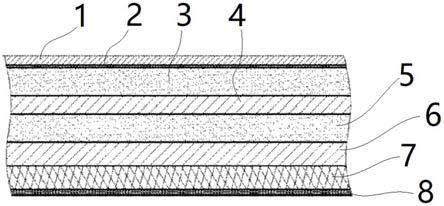

图中:车体钢板(1),第一封装层(2),第一吸能缓冲层(3),第一铝板层(4),第二吸能缓冲层(5),第二铝板层(6),聚乙烯复合层(7),第二封装层(8),连接端(9),接缝加强板(10)。

具体实施方式

[0027]

实施例一:如图1和图2所示,该车辆底部防雷板包括车体钢板1,车体钢板的下面设置有第一封装层2,第一封装层的下面设置有第一吸能缓冲层3,第一吸能缓冲层的下面设置有第一铝板层4,第一铝板层的下面设置有第二吸能缓冲层5,第二吸能缓冲层的下面设置有第二铝板层6,第二铝板层的下面设置有聚乙烯复合层7,聚乙烯复合层的下面设置有第二封装层8,第二铝板层的侧沿设置有连接端9,第二封装层上设置有接缝加强板10。

[0028]

第一封装层2与第二封装层8为聚脲涂层,第一吸能缓冲层3以及第二吸能缓冲层5为气凝胶,聚乙烯复合层7为聚乙烯板。

[0029]

其中,车体钢板1的厚度为8毫米,第一封装层2的厚度为2毫米,第一吸能缓冲层3的厚度为20毫米,第一铝板层4的厚度为15毫米,第二吸能缓冲层5的厚度为24毫米,第二铝板层6的厚度为20毫米,聚乙烯复合层7的厚度为20毫米,第二封装层8的厚度为5毫米。

[0030]

第一封装层2、第一吸能缓冲层3、第一铝板层4、第二吸能缓冲层5、第二铝板层6、聚乙烯复合层7之间依次通过聚氨酯胶粘剂粘接。

[0031]

接缝加强板10通过螺钉由下至上依次穿过第二封装层8至车体钢板1之间各层的厚度固定在第二封装层8上。

[0032]

如图1和图3所示,接缝加强板10为六个,其分别设置在第二封装层8两侧的宽度边沿上,以及设置在长度方向上相对的连接端9之间固定,连接端9与第二铝板层6为一体结构,连接端9根据安装的位置进行折弯,连接端9端头部位设置有垫片,端头部位还开设有螺

钉孔。

[0033]

本实施例中采用多种材料复合而成,其中第一层铝板边缘设计有折弯的连接端9,车辆的车体底部上焊接有连接附座,再采用高强度螺栓将本实用新型中的连接端9与车体上的连接附座进行安装固定,如图3所示,在第二封装层8上增加5mm接缝加强板10进行加强固定防护,本实施例在整体上满足北约stanag 4569-2级标准,其车底中央和每个车轮均可防6公斤装药的反坦克地雷。

[0034]

由迎爆面即第二封装层至车体结构即车体钢板的多层防护,其面密度不大于150kg/m2(含连接件),可防御6kgtnt当量爆破型地雷于底部任意位置爆炸,爆炸后车体变形量小于90mm,车底板无透过性裂纹,同时降低车内人员损伤,提升车辆整体机动性。

[0035]

实施例二:与实施例一相比其区别在于,车体钢板为8毫米,第一封装层为2毫米,第一吸能缓冲层为25毫米,第一铝板层为20毫米,第二吸能缓冲层为30毫米,第二铝板层为25毫米,聚乙烯复合层为30毫米,第二封装层为5毫米。

[0036]

本实施例其面密度不大于230kg/m2(含连接件),可防御8kgtnt当量爆破型地雷于底部任意位置爆炸,爆炸后车体变形量小于90mm,车底板无透过性裂纹;此低面密度防雷底板,不仅提升了车辆整体机动性,又保护了车辆内部设备与成员。

[0037]

在各层之间,第一封装层2与第二封装层8采用高强度防爆聚脲即聚脲涂层,利用其高拉伸强度与断裂伸长率,将防雷底进行整体包覆,既提升了防雷底的防水、防腐、耐候性能,又有助于抗爆炸冲击时防雷底的整体性,第二封装层8的5mm厚度为迎弹面,直接接触爆炸冲击,通过拉伸强度试验得出,防爆聚脲在5mm时达到单位质量强度最优,故选取5mm聚脲涂层为迎爆面封装即第二封装层8,第一封装层为2mm厚度聚脲涂层为防雷底背部封装,其后面有8mm基体钢即车体钢板1进行支撑,故其只起到封装包裹整体的作用。

[0038]

聚乙烯复合层7即聚乙烯板,作为迎爆面第一次防护结构,其主要作用是快速对爆炸冲击波进行衰减,利用其轻质、吸能效能高、应变波传输速度高的特性,将其放置于防雷底结构第一层。

[0039]

第一铝板层4与第二铝板层6起到高强支撑层作用,为缓冲吸能层提供强度支撑,进一步提升缓冲吸能材料的性能。

[0040]

第一吸能缓冲层3以及第二吸能缓冲层5利用其低密度,能量吸收效能高,将穿过聚乙烯复合层7的能量进行持续吸收。

[0041]

总体上,其结构为层间组合阶梯式吸能,将不同材料按照层间排列,阶梯式衰减爆炸冲击波能量,利用材料自身属性,调配组合,达到防护性能要求,本实用新型其阶梯式吸能主要分为三部分,第一部分为聚乙烯复合层7与第二铝板层6;作为迎爆面第一梯队,采用吸能效能高、应变波传输速度高的高强、高模纤维材料与高强度背撑支撑材料,协调作用吸收爆炸冲击波的能量。第二部分为第二吸能缓冲层5与第一铝板层4,更换吸能速率更高的缓冲吸能气凝胶,在配备高强铝合金板即第一铝板层4作为支撑。第三部分为:第一吸能缓冲层3与8mm基体钢层即车体钢板1;气凝胶即第一吸能缓冲层3作为剩余能量吸收层,基体负责防雷底的整体支撑,以此来控制基体的变形量,保证车内人员设备不受损伤。

[0042]

其厚度值按照经验值进行设计,第一、二部分部分负责将大部分冲击波衰减,并进行仿真分析,保证基体只变形不破裂,调整好一、二部分的材料厚度比,再增加第三部分,按照基体变形量的需求增加对应厚度的缓冲吸能层,以此达到防护需求。

[0043]

总体上本实用新型可以根据实际车辆防护等级情况灵活调整防护结构,调整各防护层材料的厚度或使用性能更优的其它材料代替,从而达到理想的防护方案。

[0044]

以上内容尽管已经参考优选实施例对本实用新型进行阐述,本领域技术人员应当理解,可以针对本实用新型进行不同的修改和变形而不脱离本实用新型的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1