一种珠光聚酯薄膜及其制备方法与流程

1.本发明涉及可用于包装领域的聚酯薄膜,特别涉及一种珠光聚酯薄膜及其制备方法。

背景技术:

2.珠光膜通常是以聚丙烯树脂为原料、添加碳酸钙和珠光颜料等,混合后经双向拉伸而成。由于采用机械发泡法,所以珠光膜的比重仅0.7左右,而聚丙烯比重是0.9左右,所以软包装企业愿意选用,因为价廉且装饰性好、性能优良。因为具有了珠光效果,珠光膜常用于产品的装饰包装材料,例如用作冰激凌、热封标签、甜食、饼干、风味小吃等外包装,另外还常用于礼品包装等。例如cn1564841a公开了一种拉伸的带空隙的聚合物薄膜,其中介绍了聚丙烯树脂混合添加碳酸钙等拉伸获得低密度薄膜材料的相关原理和实施例。随着包装行业的发展,珠光膜逐渐向高端化发展,出现了以聚酯为原料发展珠光聚酯薄膜的趋势,因而对相关材料如油墨、薄膜、复合胶粘剂也提出更高的要求。

技术实现要素:

3.本发明要解决的技术问题是提供一种珠光聚酯薄膜及其制备方法,以减少或避免前面所提到的问题。

4.为解决上述技术问题,本发明提出了一种珠光聚酯薄膜,由pet切片以及总质量的1.0wt%~5.0wt%的珠光母料制成,所述珠光母料包括pet切片、不相容颗粒物、珠光颜料、聚二甲基硅氧烷、二氧化硅、正硅酸乙酯。

5.本发明还提出了另一种珠光聚酯薄膜,包括珠光聚酯基膜,珠光聚酯基膜的两侧各具有一层在线涂层,所述珠光聚酯基膜由pet切片以及总质量的1.0wt%~5.0wt%的珠光母料制成,所述珠光母料包括pet切片、不相容颗粒物、珠光颜料、聚二甲基硅氧烷、二氧化硅、正硅酸乙酯。

6.优选地,所述在线涂层由丙烯酸胶粘剂、聚乙烯亚胺、丙烯酸乙酯、聚环氧乙烷、三聚氰胺、乙烯

‑

醋酸乙烯共聚物通过在线涂布固化形成。

7.优选地,所述在线涂层的各组分的质量比分别是,丙烯酸胶粘剂:聚乙烯亚胺:丙烯酸乙酯:聚环氧乙烷:三聚氰胺:乙烯

‑

醋酸乙烯共聚物为100:(3~5):100:(10~15):(5~10):(10~15)。

8.本发明还提出了又一种珠光聚酯薄膜,由挤出成型的a层表面层、b层芯层和c层底层构成,所述的a层和c层分别设置于b层的两侧且均由pet制成,所述b层由pet切片以及总质量的1.0wt%~5.0wt%的珠光母料制成,所述珠光母料包括pet切片、不相容颗粒物、珠光颜料、聚二甲基硅氧烷、二氧化硅、正硅酸乙酯。

9.优选地,所述珠光母料的各组分的质量比分别是,pet切片:不相容颗粒物:珠光颜料:聚二甲基硅氧烷:二氧化硅:正硅酸乙酯为100:(5~10):(3~6):(12~15):(1~5):(5~8)。

10.另外,本发明还针对上述珠光聚酯薄膜,分别提出了相对应的制备方法。

11.其中,本发明提出了一种珠光聚酯薄膜的制备方法,所述珠光聚酯薄膜由pet切片以及总质量的1.0wt%~5.0wt%的珠光母料制成,所述方法包括如下步骤:

12.将pet切片和总质量的1.0wt%~5.0wt%的珠光母料分别经过电子秤计量,进入混合料仓中进行混合,之后分别投入双螺杆挤出机内,调整双螺杆挤出机的温度为270℃~280℃,熔融后,经过过滤,挤出厚片;

13.将上述厚片在50℃~90℃温度下预热,进入300℃~500℃的红外加热区,用40~150m/min的线速度进行纵向拉伸,纵向拉伸倍率是3.0~4.5,得到拉伸片;

14.将拉伸片在90℃~120℃温度下预热,在100℃~160℃温度下进行横向拉伸,横向拉伸倍率是3.0~4.5;

15.之后在160℃~240℃温度下定型,再经过100℃~50℃温度冷却,定型、冷却、收卷,制得珠光聚酯薄膜。

16.本发明还提出了另一种珠光聚酯薄膜的制备方法,所述珠光聚酯薄膜包括珠光聚酯基膜,珠光聚酯基膜的两侧各具有一层在线涂层,所述珠光聚酯基膜由pet切片以及总质量的1.0wt%~5.0wt%的珠光母料制成,所述方法包括如下步骤:

17.将pet切片和珠光母料分别经过电子秤计量,进入混合料仓中进行混合,之后分别投入双螺杆挤出机内,调整双螺杆挤出机的温度为270℃~280℃,熔融后,经过过滤,挤出厚片;

18.将上述厚片在50℃~90℃温度下预热,进入300℃~500℃的红外加热区,用40~150m/min的线速度进行纵向拉伸,纵向拉伸倍率是3.0~4.5,得到拉伸片;

19.将在线涂层的各组分均匀混合成底凃液,预热至120℃,然后在拉伸片的至少一个侧面在线涂布底凃液;

20.将拉伸片在90℃~120℃温度下预热,在100℃~160℃温度下进行横向拉伸,横向拉伸倍率是3.0~4.5;

21.之后在160℃~240℃温度下定型,再经过100℃~50℃温度冷却,定型、冷却、收卷,制得珠光聚酯薄膜。

22.本发明还提出了又一种珠光聚酯薄膜的制备方法,所述珠光聚酯薄膜由挤出成型的a层表面层、b层芯层和c层底层构成,所述的a层和c层分别设置于b层的两侧且均由pet制成,所述b层由pet切片以及总质量的1.0wt%~5.0wt%的珠光母料制成,所述方法包括如下步骤:

23.将pet切片经过电子秤计量,进入混合料仓中进行混合,之后分别投入第一双螺杆挤出机和第三双螺杆挤出机内;

24.将pet切片和总质量的1.0wt%~5.0wt%的珠光母料分别经过电子秤计量,进入混合料仓中进行混合,之后进入第二单螺杆挤出机内;

25.调整第一和第三双螺杆挤出机的温度为270℃~280℃,第二单螺杆挤出机的温度为265℃~280℃;熔融后,经过过滤,以第一和第三双螺杆挤出机挤出的物料作为a层和c层,第二单螺杆挤出机挤出的物料作为b层,经过多层共挤工艺制成三层复合的厚片;

26.将上述厚片在50℃~90℃温度下预热,进入300℃~500℃的红外加热区,用40~150m/min的线速度进行纵向拉伸,纵向拉伸倍率是3.0~4.5,得到拉伸片;

27.将拉伸片在90℃~120℃温度下预热,在100℃~160℃温度下进行横向拉伸,横向拉伸倍率是3.0~4.5;

28.之后在160℃~240℃温度下定型,再经过100℃~50℃温度冷却,定型、冷却、收卷,制得珠光聚酯薄膜。

29.另外,上述方法还可以进一步包括珠光母料的制备步骤:常温下,将珠光母料的各组分加入高速混合机中预分散混合,转速在1000~1500rpm,混合15~30分钟,形成混合料;其中,珠光母料的各组分的质量比分别是,pet切片:不相容颗粒物:珠光颜料:聚二甲基硅氧烷:纳米二氧化硅:正硅酸乙酯为100:(5~10):(3~6):(12~15):(1~5):(5~8);设定双螺杆挤出机的温度区间,保温2小时后,将前述混合料通过喂料机加入双螺杆挤出机,进行熔融挤出,之后水冷造粒,获得所述珠光母料。

30.本技术的珠光聚酯薄膜,由pet为原料、添加珠光母料,混合后经双向拉伸而成。由于采用机械发泡法,降低了薄膜的比重,最低可以达到0.8左右,作为软包材料价格低廉,装饰性好,性能优良。

附图说明

31.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

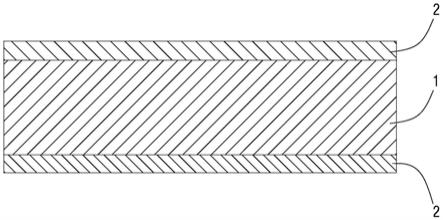

32.其中,图1显示的是本发明的一种珠光聚酯薄膜的剖面结构示意图。

33.图2显示的是根据本技术的一个具体实施例的珠光聚酯薄膜的制造设备的结构示意图。

34.图3显示的是本发明的另一种珠光聚酯薄膜的剖面结构示意图。

具体实施方式

35.为了对本发明的技术特征、目的和效果有更加清楚的理解,现详细说明本发明的具体实施方式。

36.正如背景技术所述,现有的珠光膜一般都是以聚丙烯为原料制备的,而改用pet之类的聚酯为原料制备珠光膜,相对应的需要对材料进行调整。当然,聚丙烯相对聚酯的热加工温度要低得多,导致高温拉伸的聚酯薄膜中形成的孔隙很难控制,表面完整性不够好。

37.在本技术的一个具体实施例中,本技术的珠光聚酯薄膜由pet切片以及总质量的1.0wt%~5.0wt%的珠光母料制成,所述珠光母料包括pet切片、不相容颗粒物、珠光颜料、聚二甲基硅氧烷、二氧化硅、正硅酸乙酯。其中,所述不相容颗粒物可以是现有任何一种与聚酯不相容的颗粒物,包括并不限于无机物碳酸钙等以及与pet不相容的高熔点聚合物,例如聚烯烃等。所述珠光颜料同样可以采用现有任何一种珠光颜料,例如云母基材珠光颜料等。

38.具体地,所述珠光母料的各组分的质量比分别是,pet切片:不相容颗粒物:珠光颜料:聚二甲基硅氧烷:纳米二氧化硅:正硅酸乙酯为100:(5~10):(3~6):(12~15):(1~5):(5~8)。其中的不相容颗粒物的粒径可以根据材料的性状基于实验获得,例如可以优选粒径为3

‑

6微米。

39.本发明的珠光母料的制备包括如下步骤:

40.常温下,将珠光母料的各组分加入高速混合机中预分散混合,转速在1000~

1500rpm,混合15~30分钟,形成混合料;

41.按照下表,将双螺杆挤出机升到设定的温度区间:

[0042][0043]

保温2小时后,将前述混合料通过喂料机加入双螺杆挤出机,进行熔融挤出,之后水冷造粒,获得所述珠光母料。

[0044]

下面进一步对本发明的珠光聚酯薄膜的制备方法进行说明。本发明的珠光聚酯薄膜的制备方法包括如下步骤:

[0045]

将pet切片和总质量的1.0wt%~5.0wt%的珠光母料分别经过电子秤计量,进入混合料仓中进行混合,之后分别投入双螺杆挤出机内,调整双螺杆挤出机的温度为270℃~280℃,熔融后,经过过滤,挤出厚片。

[0046]

将上述厚片在50℃~90℃温度下预热,进入300℃~500℃的红外加热区,用40~150m/min的线速度进行纵向拉伸,纵向拉伸倍率是3.0~4.5,得到拉伸片。

[0047]

将拉伸片在90℃~120℃温度下预热,在100℃~160℃温度下进行横向拉伸,横向拉伸倍率是3.0~4.5。

[0048]

之后在160℃~240℃温度下定型,再经过100℃~50℃温度冷却,定型、冷却、收卷,制得本技术的珠光聚酯薄膜。

[0049]

由于本技术的聚酯薄膜必须含有不相容颗粒物,才可以制备获得带有孔隙的低密度薄膜材料,因而原料选择上除了要求颗粒物的分散性足够好之外,还需要特别考虑从厚片拉伸成为薄膜过程中的稳定性问题。虽然与聚丙烯相比,聚酯有更高的强度,但是由于在延展过程中颗粒物的影响,稍微出现一点扰动就会出现孔隙透过表面破裂的问题。而作为普通聚酯薄膜的拉伸生产线,不可能为了珠光膜的生产进行特别调整,因此即便经过材料成分的特别优化,生产制备的珠光聚酯薄膜的表面完整性仍然存在一些缺陷。

[0050]

以下通过具体原料配比(重量份),测试获得的产品参数参见下表。

[0051][0052][0053]

从测试获得参数可见,本技术的珠光聚酯薄膜的基本性能还是满足需要的,唯一的问题是表面缩孔数较多,平整度没法达到完美的程度。经过测量,这些缩孔均不是通孔,并不影响作为包材正常使用。

[0054]

总体而言,本技术的珠光聚酯薄膜,由pet为原料、添加珠光母料,混合后经双向拉伸而成。由于采用机械发泡法,降低了薄膜的比重,最低可以达到0.8左右,作为软包材料价格低廉,装饰性好,性能优良。

[0055]

进一步地,为了避免影响外观和销售,本技术提供了一种改进的珠光聚酯薄膜,包括珠光聚酯基膜1,珠光聚酯基膜1的两侧各具有一层在线涂层2。如图1所示。

[0056]

具体来说,本实施例的珠光聚酯基膜1即为前述实施例中描述的珠光聚酯薄膜,更具体来说,珠光聚酯基膜1由pet切片以及总质量的1.0wt%~5.0wt%的珠光母料制成,所述珠光母料包括pet切片、不相容颗粒物、珠光颜料、聚二甲基硅氧烷、二氧化硅、正硅酸乙酯。同样的,所述珠光母料的各组分的质量比分别是,pet切片:不相容颗粒物:珠光颜料:聚二甲基硅氧烷:二氧化硅:正硅酸乙酯为100:(5~10):(3~6):(12~15):(1~5):(5~8)。其中的不相容颗粒物的粒径可以优选为3

‑

6微米。

[0057]

在线涂层2是通过在线涂布的方式形成在珠光聚酯基膜1的表面的一层结构。在线涂布是在薄膜的生产线上,直接通过在线涂布机将化学物品涂布在薄膜上的工艺,以增强和提高薄膜的表面功能和特殊的物化指标,来达到特殊产品的使用要求。与在线涂布相对应的是薄膜生产之后再涂布的离线涂布。在线涂布区别于离线涂布,最大的特点是,在线涂布不需要复卷且涂层薄而均匀,速度快、效率高,成本低。相对于离线涂布技术,在线涂布具有与离线涂布基本相同的品质,成本却大大降低。本技术中,构成在线涂层2的底涂液是在基膜1拉伸之前、或者拉伸过程中涂布到基膜厚片上,然后随着基膜厚片拉伸成所需厚度的薄膜,其表面涂布的底涂液随着拉伸变薄,经过拉伸过程中的高温一同固化形成在线涂层

2。这个过程中,底涂液的涂覆厚度经过双向拉伸之后会降低非常多。

[0058]

本技术中,构成在线涂层2的底凃液随着珠光聚酯基膜1的拉伸,底凃液在成膜过程形成向中间的巨大表面张力,底凃液中浸润性好且具备压缩性的组分正好可以填充到珠光聚酯基膜1的表面缩孔中,提高了拉伸成膜的强度和均匀性,改善了成品的表面质量。

[0059]

在一个具体实施例中,在线涂层2由丙烯酸胶粘剂、聚乙烯亚胺、丙烯酸乙酯、聚环氧乙烷、三聚氰胺、乙烯

‑

醋酸乙烯共聚物通过在线涂布固化形成。具体地,所述在线涂层2的各组分的质量比分别是,丙烯酸胶粘剂:聚乙烯亚胺:丙烯酸乙酯:聚环氧乙烷:三聚氰胺:乙烯

‑

醋酸乙烯共聚物为100:(3~5):100:(10~15):(5~10):(10~15)。

[0060]

其中,丙烯酸胶粘剂可以选用例如西安航天三沃化学有限公司生产的saa1451丙烯酸胶粘剂,固体含量40%~45%质量。乙烯

‑

醋酸乙烯共聚物可以选用日本三井公司出品的牌号为evaflex 550的乙烯

‑

醋酸乙烯共聚物,其中所含醋酸乙烯聚合物的质量百分比为14%。

[0061]

在本技术的另一个具体实施例中,珠光聚酯基膜1的厚度为10~200μm,在线涂层2的厚度优选为0.1~1μm。

[0062]

下面参照图2进一步对本实施例的珠光聚酯薄膜的制备方法进行说明,其中,图2显示的是根据本技术的一个具体实施例的珠光聚酯薄膜的制造设备的结构示意图。

[0063]

如图所示,本技术的珠光聚酯薄膜的制造设备按照薄膜拉伸的工艺流程依次包括混合料仓100,喂料机201,双螺杆挤出机202,纵向拉伸机构203,横向拉伸机构204以及薄膜收卷机构205。其中,本技术的制造设备的上述部件均可以采用现有技术的已有部件。

[0064]

在本技术的一个具体实施例中,纵向拉伸机构203和横向拉伸机构204之间设置有在线涂布机构300。在线涂布机构300至少包括一个用于在纵向拉伸机构203形成的拉伸片的两侧涂布形成在线涂层的一对涂布辊301。另外,在线涂布机构300还具有通过管路分别向所述一对涂布辊301输送底凃液的共用的液槽303。本领域技术人员也可以基于现有技术,采用涂布辊以外的其它现有涂布方式向薄膜表面涂布液体。当然,本技术的制造设备并不仅仅限于涂布本技术公开的特定的形成在线涂层的底凃液,也可用于在拉伸片的表面涂布任何一种底凃液,用以制备获得任何其它所需功能的珠光聚酯薄膜。

[0065]

上述步骤获得的珠光聚酯薄膜可以直接输送到流水线用于生产包装袋等产品。当然,大多数情况下,生产的珠光聚酯薄膜需要卷绕包装起来以备运输和对外销售。因而,制得上述珠光聚酯薄膜之后,还可以在在线涂层的表面覆盖一层保护膜,例如离型纸等。因而,如图2所示,本技术的制造设备还可以进一步包括用于在制得的珠光聚酯薄膜表面覆盖保护膜的保护膜覆盖机构500,其中,保护膜覆盖机构500进一步包括在珠光聚酯薄膜表面的两侧表面覆盖保护膜的一对保护膜压辊501以及分别向所述一对保护膜压辊501输送保护膜的保护膜料辊502。

[0066]

另外,本技术的制造设备还可以进一步包括用于将覆盖有保护膜的珠光聚酯薄膜卷绕起来的收料辊600,通过收料辊600卷绕成辊状之后就可以将其包装起来用于运输销售等。

[0067]

本技术的制造设备可以在珠光聚酯薄膜的基膜的两侧形成在线涂层,从而提高了拉伸成膜的强度和均匀性,改善了成品的表面质量。

[0068]

实施例4~6

[0069]

分别以实施例1~3的原料,将pet切片和珠光母料分别经过电子秤计量,进入混合料仓100中进行混合,之后将混合料通过喂料机201加入双螺杆挤出机202内,调整双螺杆挤出机的温度为270℃~280℃,熔融后,经过过滤,挤出厚片。

[0070]

将上述厚片在50℃~90℃温度下预热,进入300℃~500℃的红外加热区,用40~150m/min的线速度通过纵向拉伸机构203进行纵向拉伸,纵向拉伸倍率是3.0~4.5,得到拉伸片。

[0071]

将在线涂层的各组分按照下表的原料重量比,分别均匀混合成底凃液,转移到液槽303中预热至120℃,然后通过涂布辊301在拉伸片上在线涂布底凃液。

[0072]

将拉伸片在90℃~120℃温度下预热,在100℃~160℃温度下通过横向拉伸机构204进行横向拉伸,横向拉伸倍率是3.0~4.5。

[0073]

之后在160℃~240℃温度下定型,再经过100℃~50℃温度冷却,定型、冷却、最后通过薄膜收卷机构205收卷,制得本技术的珠光聚酯薄膜。

[0074]

制得的珠光聚酯薄膜还可以进一步通过保护膜覆盖机构500在其表面覆盖保护膜,最后通过收料辊600收料成卷,以备后续运输销售等。

[0075]

各实施例的在线涂层的原料组分(重量份)和测试参数如下表所示。

[0076][0077]

对比例1~3

[0078]

参照实施例4~6的在线涂层的原料组分,调整获得如下重量份的原料配比,获得对比例1~3如下表所示。

[0079][0080]

测量实施例4~6和对比例1~3的表面缩孔数,/m2[0081] 实施例4实施例5实施例6对比例1对比例2对比例3表面缩孔数00018812

[0082]

图3显示的是本发明的另一种珠光聚酯薄膜的剖面结构示意图。图3所示结构的珠光聚酯薄膜是一种典型的三层结构,其由挤出成型的a层表面层、b层芯层和c层底层构成,所述的a层和c层分别设置于b层的两侧且均由pet制成,其中,b层即为前述实施例中描述的珠光聚酯基膜,a层和c层可以采用普通pet制备而成。

[0083]

具体来说,所述b层由pet切片以及总质量的1.0wt%~5.0wt%的珠光母料制成,所述珠光母料包括pet切片、不相容颗粒物、珠光颜料、聚二甲基硅氧烷、二氧化硅、正硅酸乙酯。同样的,所述珠光母料的各组分的质量比分别是,pet切片:不相容颗粒物:珠光颜料:聚二甲基硅氧烷:二氧化硅:正硅酸乙酯为100:(5~10):(3~6):(12~15):(1~5):(5~8)。其中的不相容颗粒物的粒径可以优选为3

‑

6微米。

[0084]

图3所示实施例的珠光聚酯基膜,由于存在a层和c层的夹持,可以掩盖b层表面的缩孔,因而也不用增加在线涂层。当然,由于普通pet的密度相对较大,三层结构的珠光聚酯薄膜的发泡降低比重的效果相对要差一些,但是强度、挺度都会相对前述实施例的珠光聚酯薄膜要好一些。

[0085]

相应的,本实施例的三层结构的珠光聚酯基膜的制备方法包括如下步骤:

[0086]

将pet切片经过电子秤计量,进入混合料仓中进行混合,之后分别投入第一双螺杆挤出机和第三双螺杆挤出机内。

[0087]

将pet和总质量的1.0wt%~5.0wt%的珠光母料分别经过电子秤计量,进入混合料仓中进行混合,之后进入第二单螺杆挤出机内。

[0088]

调整第一和第三双螺杆挤出机的温度为270℃~280℃,第二单螺杆挤出机的温度为265℃~280℃;熔融后,经过过滤,以第一和第三双螺杆挤出机挤出的物料作为a层和c层,第二单螺杆挤出机挤出的物料作为b层,经过多层共挤工艺制成三层复合的厚片。

[0089]

将上述厚片在50℃~90℃温度下预热,进入300℃~500℃的红外加热区,用40~150m/min的线速度进行纵向拉伸,纵向拉伸倍率是3.0~4.5,得到拉伸片。

[0090]

将拉伸片在90℃~120℃温度下预热,在100℃~160℃温度下进行横向拉伸,横向

拉伸倍率是3.0~4.5。

[0091]

之后在160℃~240℃温度下定型,再经过100℃~50℃温度冷却,定型、冷却、收卷,制得本技术的珠光聚酯薄膜。

[0092]

本领域技术人员应当理解,虽然本发明是按照多个实施例的方式进行描述的,但是并非每个实施例仅包含一个独立的技术方案。说明书中如此叙述仅仅是为了清楚起见,本领域技术人员应当将说明书作为一个整体加以理解,并将各实施例中所涉及的技术方案看作是可以相互组合成不同实施例的方式来理解本发明的保护范围。

[0093]

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作的等同变化、修改与结合,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1