一种双向拉伸生物降解聚酯复合热封薄膜及其制备方法与应用与流程

1.本发明涉及双向拉伸薄膜技术,特别涉及一种双向拉伸生物降解聚酯复合热封薄膜及其制备方法与应用。

背景技术:

2.常见的生物降解聚酯pbat(聚对苯二甲酸-己二酸-丁二醇酯)、pbs(聚丁二酸丁二醇酯)、pbsa(聚丁二酸-己二酸-丁二醇酯)等在吹塑加工薄膜领域的应用如购物袋、垃圾袋、农用地膜等日益普遍。在我国限塑的背景下,众多化工企业重磅加码于生物降解材料产业,全国范围内生物降解聚酯pbat、pbs的产能规划急剧攀升。为避免产能的超量规划导致的产能过剩,市场上需要更多的差异化应用,以提高产品附加值。

3.热封在包装领域中应用较为普遍,现有技术中,由于在产品充填时包装袋热封处最容易出现泄漏,实际使用时包装袋的损伤大部分也发生在热封部分,因此在包装领域中采用生物降解材料需要考虑如何实现其热封性能。现有技术中,采用生物降解材料制备包装材料的主要技术为吹塑技术,但,由于在吹塑工艺多以pbat和pla共混材料为主,二者熔点较高,热封强度较低,同时吹胀比和牵引比不适当导致薄膜发生拉伸取向,也影响了薄膜的热封性能,因此,吹塑法制备生物降解包装材料存在不足。双向拉伸工艺目前在生物降解聚酯的应用鲜有报道。双向拉伸生物降解聚酯复合热封薄膜应用是一种新型的环保包装选择,能够满足软包装的各种薄膜应用。

4.2021年10月15日公布的公布号为cn113500769a的中国专利公布了一种可生物降解的双向拉伸复合薄膜及其制备方法与应用,所述复合薄膜,包括至少一层第一树脂层,所述第一树脂层包含以下组分:聚乳酸、生物降解弹性体以及功能母料;所述生物降解弹性体选自聚己二酸/对苯二甲酸丁二酯、聚丁二酸丁二醇酯、聚己二酸/丁二酸丁二酯、二氧化碳共聚物、聚己内酯中的至少一种;以及所述可生物降解的双向拉伸复合薄膜是通过共挤出和双向拉伸后而形成。该文件未提及在热封性能的应用,同时因为采用的聚乳酸熔点较高,不适合在热封薄膜的应用。

技术实现要素:

5.为解决上述现有技术中的生物降解薄膜无法在满足热封性能的同时保证力学性能的不足,本发明提供一种双向拉伸生物降解聚酯复合热封薄膜,包括位于上表层和/或下表层的第一树脂层和位于芯层的第二树脂层,以质量份数计,所述第一树脂层包含所述生物降解聚酯共计90~97份,所述生物降解聚酯包括聚丁二酸/己二酸丁二醇酯、聚丁二酸丁二醇酯和聚己内酯中的一种或几种,且所述第一树脂层含有的聚丁二酸丁二醇酯为0~30份,所述第一树脂层还包含功能母料3~10份。

6.在一实施例中,所述第一树脂层由总重量的90%~97%所述生物降解聚酯和总重量的3%~10%所述功能母料组成;其中所述生物降解聚酯包括聚丁二酸/己二酸丁二醇

酯、聚丁二酸丁二醇酯和聚己内酯中的一种或几种,且所述第一树脂层含有的聚丁二酸丁二醇酯为总重量的0~30%。

7.在一实施例中,所述第二树脂层包含所述生物降解二元酸二元醇共聚酯。

8.在一较佳的实施例中,所述第二树脂层不包括功能母料。

9.在一较佳的实施例中,所述第二树脂层由所述生物降解二元酸二元醇共聚酯组成。

10.在一更佳的实施例中,所述第二树脂层包括100份所述生物降解二元酸二元醇共聚酯。

11.在一实施例中,所述双向拉伸的温度小于第二树脂层材料的熔点。

12.在一实施例中,当所述第一树脂层仅含有聚丁二酸/己二酸丁二醇酯和聚丁二酸丁二醇酯时,在聚丁二酸/己二酸丁二醇酯和聚丁二酸丁二醇酯共计90~97份且所述第一树脂层中含有的聚丁二酸丁二醇酯为0~30份的前提下,聚丁二酸/己二酸丁二醇酯和聚丁二酸丁二醇酯可任意比例混合。

13.在一实施例中,当所述第一树脂层中仅含有聚丁二酸/己二酸丁二醇酯和聚己内酯时,在聚丁二酸/己二酸丁二醇酯和聚己内酯共计90~97份的前提下,聚丁二酸/己二酸丁二醇酯和聚己内酯可任意比例混合。

14.在一实施例中,当所述第一树脂层中仅含有聚丁二酸丁二醇酯和聚己内酯时,在聚己内酯和聚丁二酸丁二醇酯共计90~97份且所述第一树脂层中含有的聚丁二酸丁二醇酯为0~30份的前提下,聚丁二酸丁二醇酯和聚己内酯的质量比为5~30:70~95。

15.在一实施例中,当所述第一树脂层中含有聚丁二酸/己二酸丁二醇酯、聚丁二酸丁二醇酯和聚己内酯时,在聚丁二酸/己二酸丁二醇酯、聚己内酯和聚丁二酸丁二醇酯共计90~97份且所述第一树脂层中含有的聚丁二酸丁二醇酯为0~30份的前提下,聚丁二酸/己二酸丁二醇酯、聚丁二酸丁二醇酯和聚己内酯的质量比为1~95:5~30:1~95。

16.在一实施例中,所述生物降解二元酸二元醇共聚酯包括聚丁二酸/己二酸丁二醇酯、聚丁二酸丁二醇酯、聚对苯二甲酸/己二酸丁二醇酯和聚2,5-呋喃二甲酸/己二酸丁二醇酯中的一种或多种。

17.在一实施例中,所述功能母料包含爽滑剂、抗粘结剂、抗静电剂、所述生物降解聚酯。

18.在一实施例中,所述功能母料包含所述爽滑剂为2~6份,所述抗粘结剂为2~10份,所述抗静电剂为2~5份,所述生物降解聚酯为82~94份。

19.在一实施例中,所述爽滑剂为芥酸酰胺、硅酮、pe蜡、乙撑双硬脂酰胺中的一种。

20.在一实施例中,所述抗粘结剂为滑石粉、二氧化硅、聚甲基丙烯酸甲酯微球、聚苯乙烯微球中的一种,颗粒分布中位尺寸为2-6μm。

21.在一实施例中,所述抗静电剂为乙氧基胺和油酸酰胺中的一种。

22.在一实施例中,所述功能母料采用如下方法制备:将爽滑剂、抗粘结剂、抗静电剂、所述生物降解聚酯混合后通过双螺杆挤出机在145~165℃挤出造粒。

23.在一实施例中,所述第一树脂层的厚度为2~10μm,所述第二树脂层的厚度为7~35μm,所述双向拉伸生物降解聚酯复合热封薄膜的厚度为12~50μm。

24.本发明还提供一种根据上述任一技术方案所述的双向拉伸生物降解聚酯复合热

具体实施方式

45.本发明提供如下实施例和对比例。

46.实施例1

47.以重量份数计,将2份芥酸酰胺、3份滑石粉(粒径分布中位尺寸3.2μm)、2份乙氧基胺、93份pbsa(聚丁二酸/己二酸丁二醇酯),通过双螺杆挤出机在145~165℃挤出造粒得到功能母料;

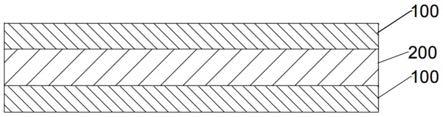

48.参考图1,包括依次排列的三层结构,其中自上而下依次为第一树脂层、第二树脂层以及第一树脂层;

49.以重量份数计,所述第一树脂层的组分为97份pbsa、3份功能母料;

50.以重量份数计,所述第二树脂层的组分为100份pbs(聚丁二酸丁二醇酯)。

51.其中,所述第一树脂层的厚度为2μm,第二树脂层的厚度为21μm;

52.双向拉伸生物降解聚酯复合薄膜的制备方法包括下述步骤:

53.将上述原料充分干燥至200ppm以下,将第一树脂层的各组分投入辅挤出机,第二树脂层的各组分投入主挤出机,在160~180℃下加热熔融;

54.将辅挤出机和主挤出机的熔体在三层t型模头中汇合后挤出后,得到混合熔体,所述三层t型模头的温度为185℃;

55.将挤出的混合熔体通过气刀贴敷在激冷辊表面形成铸片,所述激冷辊温度为18℃;

56.将铸片经107℃拉伸预热后进行同步双向拉伸,拉伸温度为110℃,纵横向拉伸倍率5*5,随后进入120℃的定型区。

57.将热定型后的薄膜经电晕处理、收卷、熟化、分切得到双向拉伸生物降解聚酯复合薄膜。

58.实施例2

59.以重量份数计,将6份硅酮、10份聚甲基丙烯酸甲酯微球(粒径分布中位尺寸2μm)、2份油酸酰胺、82份pbsa,通过双螺杆挤出机在145~165℃挤出造粒得到功能母料;

60.参考图1,包括依次排列的三层结构,其中自上而下依次为第一树脂层、第二树脂层以及第一树脂层;

61.以重量份数计,所述第一树脂层的组分为80份pbsa、17份pbs、3份功能母料;

62.以重量份数计,所述第二树脂层的组分为20份pbsa、30份pbat(聚己二酸/对苯二甲酸丁二醇酯)、50份pbs。

63.其中,所述第一树脂层的厚度为3.5μm,第二树脂层的厚度为18μm;

64.双向拉伸生物降解聚酯复合薄膜的制备方法包括下述步骤:

65.将上述原料充分干燥至200ppm以下,将第一树脂层的各组分投入辅挤出机,第二树脂层的各组分投入主挤出机,在155~175℃下加热熔融;

66.将辅挤出机和主挤出机的熔体在三层t型模头中汇合后挤出后,得到混合熔体,所述三层t型模头的温度为180℃;

67.将挤出的混合熔体通过气刀贴敷在激冷辊表面形成铸片,所述激冷辊温度为15℃;

68.将铸片经104℃拉伸预热后进行同步双向拉伸,拉伸温度为107℃,纵横向拉伸倍

率4

×

4.2,随后进入115℃的定型区。

69.将热定型后的薄膜经电晕处理、收卷、熟化、分切得到双向拉伸生物降解聚酯复合薄膜。

70.实施例3

71.以重量份数计,将4份乙撑双硬脂酰胺、5份二氧化硅(粒径分布中位尺寸6μm)、3份油酸酰胺、88份pcl(聚己内酯),通过双螺杆挤出机在145~165℃挤出造粒得到功能母料;

72.参考图1,包括依次排列的三层结构,其中自上而下依次为第一树脂层、第二树脂层以及第一树脂层;

73.以重量份数计,所述第一树脂层的组分为70份pcl、20份pbs、10份功能母料;

74.以重量份数计,所述第二树脂层的组分为50份pbft(聚2,5-呋喃二甲酸/对苯二甲酸丁二醇酯)、50份pbs。

75.其中,所述第一树脂层的厚度为2.5μm,第二树脂层的厚度为7μm;

76.双向拉伸生物降解聚酯复合薄膜的制备方法包括下述步骤:

77.将上述原料充分干燥至200ppm以下,将第一树脂层的各组分投入辅挤出机,第二树脂层的各组分投入主挤出机,在155~175℃下加热熔融;

78.将辅挤出机和主挤出机的熔体在三层t型模头中汇合后挤出后,得到混合熔体,所述三层t型模头的温度为160℃;

79.将挤出的混合熔体通过气刀贴敷在激冷辊表面形成铸片,所述激冷辊温度为8℃;

80.将铸片经110℃拉伸预热后进行同步双向拉伸,拉伸温度为112℃,纵横向拉伸倍率4

×

4.2,随后进入125℃的定型区。

81.将热定型后的薄膜经电晕处理、收卷、熟化、分切得到双向拉伸生物降解聚酯复合薄膜。

82.实施例4

83.以重量份数计,将2份pe蜡、2份聚苯乙烯微球(粒径分布中位尺寸4μm)、2份油酸酰胺、94份pcl,通过双螺杆挤出机在145~165℃挤出造粒得到功能母料;

84.参考图1,包括依次排列的三层结构,其中自上而下依次为第一树脂层、第二树脂层以及第一树脂层;

85.以重量份数计,所述第一树脂层的组分为pbsa和pbs共计90份、10份功能母料,其中pbsa为60份,pbs为30份;

86.以重量份数计,所述第二树脂层的组分为100份pbat。

87.其中,所述第一树脂层的厚度为7.5μm,第二树脂层的厚度为35μm;

88.双向拉伸生物降解聚酯复合薄膜的制备方法包括下述步骤:

89.将上述原料充分干燥至200ppm以下,将第一树脂层的各组分投入辅挤出机,第二树脂层的各组分投入主挤出机,在155~175℃下加热熔融;

90.将辅挤出机和主挤出机的熔体在三层t型模头中汇合后挤出后,得到混合熔体,所述三层t型模头的温度为190℃;

91.将挤出的混合熔体通过气刀贴敷在激冷辊表面形成铸片,所述激冷辊温度为20℃;

92.将铸片经110℃拉伸预热后进行同步双向拉伸,拉伸温度为112℃,纵横向拉伸倍

率6

×

6,随后进入125℃的定型区。

93.将热定型后的薄膜经电晕处理、收卷、熟化、分切得到双向拉伸生物降解聚酯复合薄膜。

94.实施例5

95.以重量份数计,将2份pe蜡、2份聚苯乙烯微球(粒径分布中位尺寸4μm)、2份油酸酰胺、94份pcl,通过双螺杆挤出机在145~165℃挤出造粒得到功能母料;

96.参考图1,包括依次排列的三层结构,其中自上而下依次为第一树脂层、第二树脂层以及第一树脂层;

97.以重量份数计,所述第一树脂层的组分为pbsa和pcl共计90份、pbsa为70份,pcl为20份,10份功能母料;

98.以重量份数计,所述第二树脂层的组分为50份pbft,50份pbat。

99.其中,所述第一树脂层的厚度为9μm,第二树脂层的厚度为32μm;

100.双向拉伸生物降解聚酯复合薄膜的制备方法包括下述步骤:

101.将上述原料充分干燥至200ppm以下,将第一树脂层的各组分投入辅挤出机,第二树脂层的各组分投入主挤出机,在155~175℃下加热熔融;

102.将辅挤出机和主挤出机的熔体在三层t型模头中汇合后挤出后,得到混合熔体,所述三层t型模头的温度为190℃;

103.将挤出的混合熔体通过气刀贴敷在激冷辊表面形成铸片,所述激冷辊温度为20℃;

104.将铸片经110℃拉伸预热后进行同步双向拉伸,拉伸温度为112℃,纵横向拉伸倍率5

×

5,随后进入125℃的定型区。

105.将热定型后的薄膜经电晕处理、收卷、熟化、分切得到双向拉伸生物降解聚酯复合薄膜。

106.实施例6

107.以重量份数计,将2份pe蜡、2份聚苯乙烯微球(粒径分布中位尺寸4μm)、2份油酸酰胺、94份pcl,通过双螺杆挤出机在145~165℃挤出造粒得到功能母料;

108.参考图1,包括依次排列的三层结构,其中自上而下依次为第一树脂层、第二树脂层以及第一树脂层;

109.以重量份数计,所述第一树脂层的组分为pbs、pbsa和pcl共计96份,其中pbs:pbsa:pcl的质量比为1:65:30、4份功能母料;

110.以重量份数计,所述第二树脂层的组分为100份pbsa。

111.其中,所述第一树脂层的厚度为10μm,第二树脂层的厚度为30μm;

112.双向拉伸生物降解聚酯复合薄膜的制备方法包括下述步骤:

113.将上述原料充分干燥至200ppm以下,将第一树脂层的各组分投入辅挤出机,第二树脂层的各组分投入主挤出机,在155~175℃下加热熔融;

114.将辅挤出机和主挤出机的熔体在三层t型模头中汇合后挤出后,得到混合熔体,所述三层t型模头的温度为190℃;

115.将挤出的混合熔体通过气刀贴敷在激冷辊表面形成铸片,所述激冷辊温度为20℃;

116.将铸片经110℃拉伸预热后进行同步双向拉伸,拉伸温度为112℃,纵横向拉伸倍率5

×

5.2,随后进入125℃的定型区。

117.将热定型后的薄膜经电晕处理、收卷、熟化、分切得到双向拉伸生物降解聚酯复合薄膜。

118.对比例1

119.对比例1与实施例1的区别仅为步骤“将铸片经107℃拉伸预热后进行同步双向拉伸,拉伸温度为110℃”中的拉伸温度不同,拉伸温度为118℃。

120.对比例2

121.采用普通吹塑工艺进行市售牌号ecovio f2224(pbat材质)薄膜制备,厚度为50μm;

122.对比例3

123.采用普通吹塑工艺进行市售牌号ecoflex f blend c1200(pbat/pla共混材质)薄膜制备,厚度为50μm;

124.对比例4

125.采用普通吹塑工艺进行市售牌号fz91(pbs)薄膜制备,厚度为25μm;

126.对比例5

127.对比例5与实施例1的区别为将第一树脂层、第二树脂层和功能母料中的pbsa替换为pbft

128.对比例6

129.对比例6与实施例1的区别为采用普通吹塑工艺而非双向拉伸共挤出工艺制备所述薄膜。

130.对比例7

131.对比例7与实施例1的区别为第一树脂层采用70份pbs,3份功能母料和27份pbsa。

132.对比例8

133.对比例8与实施例1的区别为第一树脂层采用40份pbsa,3份功能母料和57份pbat。

134.上述制备方法,实施例和对比例中采用的原料的牌号和其他所述技术指标可以按照现有技术内自行选择,如本发明规定了技术指标则在本发明规定的范围内选择,不影响本发明技术效果。

135.将上述实施例和对比例进行相关项目测试,测试方法如下表所示:

136.表1 薄膜主要性能指标的检测项目及方法/标准表

137.[0138][0139]

将上述实施例及对比例制备得到双向拉伸生物降解二元酸二元醇共聚酯复合薄膜进行测试,其结果如下表所示:

[0140]

表2 薄膜主要性能指标的检测结果

[0141]

[0142][0143]

续表2

[0144]

[0145][0146]

根据上述测试结果,实施例的技术效果优于对比例,对比例1中由于拉伸温度不同,第二树脂层的pbs熔化导致取向形态破坏,拉伸强度下降明显,对比例2至对比例4中,制备的市售牌号薄膜的技术效果不如实施例,因此可以证明本发明实施例较现有技术具备显著的进步,对比例5中,采用无热封性能的pbft替换实施例1中的pbsa,力学性能和热封强度下降,对比例6采用普通吹塑工艺而非双向拉伸工艺制备,由于吹塑工艺的取向效果差,薄膜拉伸强度下降明显,并导致透光率降低和雾度升高,对比例7采用过多的pbs,导致薄膜热封强度下降,对比例8采用过少的pbsa(有热封性能)并同时采用热封性能弱的pbat替换原有的pbsa,导致薄膜热封强度下降。

[0147]

基于上述,与现有技术相比,本发明提供的双向拉伸生物降解聚酯复合热封薄膜,兼具良好的力学性能,生物降解性能和热封性能,环境友好并满足一般薄膜包装应用。

[0148]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

[0149]

尽管本文中较多的使用了诸如第一树脂层、第二树脂层、爽滑剂、抗粘结剂、抗静电剂、生物降解聚酯、生物降解二元酸二元醇共聚酯、功能母料、上表层、下表层、芯层等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的;本发明实施例的说明书和权利要求书中的术语“第一”、“第二”、等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

[0150]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1