在载具外表面上具有半透明反射印刷铭文的用于载具的具有可电控光学特性的层压装配玻璃的制作方法

1.本发明涉及一种用于载具(v

é

hicule)的具有可电控光学特性的层压装配玻璃(vitrage)。根据本发明的层压装配玻璃具体地包括分散在聚合物基体中的液晶功能元件,也称为“cldp”功能元件(英语为“polymer dispersed liquid crystal(聚合物分散液晶)”或“pdlc功能元件”),其具有可电控光学特性,所述装配玻璃具有由位于载具外表面上的半透明反射层组成的印刷铭文(inscription)。

背景技术:

2.层压装配玻璃通常用于运输领域,尤其是机动车辆、轮船和飞机的窗户(如顶窗),以及用在建筑物中。层压装配玻璃通常由第一玻璃片材和第二玻璃片材构成,其间有中间层。这些装配玻璃通过已知的层压工艺制造,例如通过高温高压组装。

3.具有可电控光学特性的层压装配玻璃本身是已知的。并且cldp功能元件例如从专利申请de 102008026339 a1中已知。这些功能元件的活性层包含嵌入聚合物基体中的液晶。当没有施加任何电流时,也称为“关断(off)状态”,液晶的取向是无序的,导致穿过活性层的光严重散射。层压装配玻璃于是是半透光的。装配玻璃在可见光范围内的透光率于是较低。当施加电流时,也称为“导通(on)状态”,液晶沿同一方向排列,装配玻璃在可见光范围内的透光率于是增加。层压装配玻璃于是是透明的,这样就可以透过装配玻璃看到东西。

4.cldp功能元件从而使得能够避免从载具外部看到载具内部,保护驾驶者或乘客免受眩光影响,从而提高他们的视觉舒适度。

5.一般而言,具有cldp类型的可电控光学特性的层压装配玻璃包括分散在位于中间层核心处的聚合物基体中的液晶功能元件。功能元件因此布置在中间层的两个外层之间;这两个外层由热塑性材料制成。然后,功能元件通过中间层的两个外层中的一个联结到第一玻璃片材,并且通过中间层的另一外层联结到第二玻璃片材,从而形成所述层压装配玻璃。

6.功能元件包括至少一个液晶活性层,其设置在第一载体膜和第二载体膜之间。功能元件还包括两个导电层,其使得能够向活性层施加电流。导电层设置在载体膜和液晶活性层之间。因此,功能元件按所示顺序至少包括载体膜、导电层、液晶层、另一导电层和另一载体膜。

7.已知用铭文来装饰或个性化载具的装配玻璃,所述铭文采用贴纸或者粘贴或螺钉固定的塑料零件的形式,位于载具外表面,以便从外面清楚地看到它们。然而,在具有cldp型功能元件(如上所述的元件)的层压装配玻璃上使用这些不同类型的铭文的主要缺点是抑制了这类装配玻璃的透明度,尤其是当其处于导通状态时。换句话说,在具有这些形式的铭文的装配玻璃区域中,可见光范围内的透光率(记为“tl”)等于零。事实上,在具有这些铭文的装配玻璃区域中,无法透过装配玻璃看到东西,尤其是驾驶者或乘客无法从载具内部看到载具外部,因为无论是在导通还是关断状态下,这些铭文都是不透明的。

8.此外,这样的铭文可能从它们被粘贴或螺钉固定在的装配玻璃上移除,于是可能对所述装配玻璃内部造成损坏。此外,这些铭文对比如紫外线或气候因素(高湿度、酸雨、鸟粪等)之类的外部侵袭的抗性不足,对比如洗涤刷、压力清洗机等的载具清洁因素的机械应力的抗性也不足。

技术实现要素:

9.因此,申请人寻求装饰和/或个性化包括如上所述的cldp功能元件的层压装配玻璃,同时保持这种类型的装配玻璃的光学特性(即大于零的透光率,包括在装饰区域中在导通状态下);所述装饰或所述铭文还必须足够耐化学和机械蚀变。

10.申请人特别选择用来装饰和/或个性化这种层压装配玻璃的铭文是由反射和半透明层组成的印刷铭文。此外,申请人观察到,该铭文必须准确地定位在包括cldp的层压装配玻璃的位于载具外表面的玻璃片材上,更具体地说,在所述玻璃片材的外表面上(通常称为外部玻璃片材的“表面1”(f1))。

11.因此,本技术的主题是具有铭文的用于载具的层压装配玻璃,其包括内部玻璃片材(1)和外部玻璃片材(2),每个玻璃片材包括内表面和外表面,并且所述层压装配玻璃在两个玻璃片材的内表面之间包括中间层(3),所述中间层包括至少两个外层(3a)和(3b),所述至少两个外层由选自以下材料的材料制成:聚乙烯醇缩丁醛(pvb)、聚乙烯乙酸乙烯酯(eva)和聚氨酯(pu)及其混合物,所述外层组装有分散在聚合物基体中的液晶的功能元件(4),所述功能元件(4)包括在两个导电层(6,7)之间的液晶活性层(5),所述两个导电层本身设置在两个载体膜(8,9)之间,所述装配玻璃的特征在于,铭文(10)由半透明反射层组成,并且所述铭文印刷在外部玻璃片材(2)的外表面(f1)上。

12.图1是根据本发明一个实施例的层压装配玻璃的侧视图。

13.发明人实际上惊奇地观察到,使用根据本发明的由半透明反射层组成并印刷在包括cldp功能元件的层压装配玻璃的外部玻璃片材的外表面上的铭文使得能够维持甚至改进这种装配玻璃的光学特性,原因如下:

‑ꢀ

在导通状态下,即当电流施加到层压装配玻璃时,透明度(即装配玻璃在可见光范围内的透光率“tl”)在印刷铭文所在的区域保持不为零,tl远高于0%,即可以穿过印刷铭文从载具内部看到载具外部。因此,与具有贴纸或者粘贴或螺钉固定的塑料零件之类的铭文的装配玻璃区域相反,玻璃透明性在印刷区域中仍然是可能的;

‑ꢀ

无论层压装配玻璃中包括的功能元件处于关断还是导通状态时,印刷铭文都具有很强的反射性,因此可以从外部看到;发明人还注意到,根据本发明的装配玻璃的具有形成印刷铭文的层的区域,即在外部玻璃片材(2)的外表面上(玻璃片材的朝向载具外部的表面,通常称为“表面1”(f1))的区域,与用放置在载具外表面上的贴纸或者粘贴或螺钉固定的塑料零件之类的装饰元件获得的反射水平相比、或者与用放置在外部玻璃片材上但位于内表面(玻璃片材的朝向载具内侧、朝向中间层的外层的表面,通常称为“表面2”(f2))上的由半透明反射层组成的印刷铭文获得的反射水平相比,在可见光范围内具有改进的外部光反射水平“rl

ext”(朝向外部

环境、朝向载具外部反射的光)。

14.此外,在一个优选实施例中,具有形成印刷铭文的层的装配玻璃的区域(或地带)在可见光谱的波长范围内具有大于0%的透光率和10%至30%之间的外部光反射率,并且优选地具有0.5%至30%之间的透光率和13%至25%之间的外部光反射率。

15.一般而言,本说明书中给出的所有光特征都是根据国际标准iso 9050(2003)和标准nf en 410(2011)中描述的与用于载具的装配玻璃的光特征的确定有关的原理和方法获得的。

16.根据本发明的放置在外部玻璃片材上、在所述玻璃片材的外表面上的由半透明反射层组成的印刷铭文还具有与玻璃紧密联结(通过强化学键)的优点,它不会像例如贴纸可能的那样从玻璃脱落(裂开、剥落)。这种印刷铭文使得能够避免包括粘贴的塑料零件(例如,制造商的标志、特殊系列花样)的载具可能遭受的破坏。

17.根据本发明,层压装配玻璃由第一内部玻璃片材(1)和第二外部玻璃片材(2)构成,在它们之间有中间层(3)。

18.根据本发明,“内部玻璃片材”是指面向载具内部的玻璃片材。本技术中的“外部玻璃片材”是指面向外部环境的玻璃片材。

19.每个玻璃片材都包括内表面和外表面。在两个玻璃片材(1,2)的内表面之间是中间层(3)。

20.根据本发明,外部玻璃片材(2)的“外表面”是所述玻璃片材朝向载具外部的表面,通常称为“表面1”(f1)。此外,外部玻璃片材(2)的“内表面”是指所述玻璃片材的朝向载具内部、朝向中间层(3)并且更准确说地朝向外层(3b)的表面,通常称为“表面2”(f2)。

21.内部和外部玻璃片材(1,2)优选地由钠钙玻璃制成,如门窗玻璃通常的情况。然而,玻璃片材也可以由其他类型的玻璃制成,例如石英玻璃、硼硅酸盐玻璃或铝硅酸盐玻璃,或者由刚性透明塑料制成,例如聚碳酸酯或聚甲基丙烯酸甲酯。内部和外部玻璃片材的厚度可以有很大变化,从而适应各种要求。外部玻璃片材和/或内部玻璃片材的厚度优选地在0.5mm至15mm之间,优选地在1mm至5mm之间。

22.根据一个优选实施例,内部玻璃片材和/或外部玻璃片材包括至少一个涂层。该(一个或多个)涂层旨在赋予玻璃基材光学特性(镜面或抗反射层)、热学特性(低辐射层、阳光控制或抗阳光层)或电学特性(透明传导层、抗静电层)。内部玻璃片材和/或外部玻璃片材还可以包括其他类型的涂层,如不粘涂层、耐刮擦涂层或光催化涂层。

23.中间层(3)布置在第一和第二玻璃片材之间,即布置在内部玻璃片材(1)和外部玻璃片材(2)之间,如上所述,更准确地说,布置在两个玻璃片材(1,2)的内表面之间。根据本发明的中间层包括由选自聚乙烯醇缩丁醛(pvb)、聚乙烯乙酸乙烯酯(eva)和聚氨酯(pu)及其混合物的材料制成的至少两个外层(3a)和(3b),也称为“表层”。所述外层(3a,3b)组装有分散在聚合物基体(cldp)中的液晶的功能元件(4),也称为“内层”或“芯”。根据一个优选实施例,两个外层(3a,3b)由相同的材料制成,但是两个外层也可以由不同的材料制成。

24.外层(3a)和/或外层(3b)的厚度可以在0.2mm至2.0mm之间,优选地在0.3mm至0.9mm之间,更优选地在0.3mm至0.5mm之间,例如厚度为0.38mm。两个外层(3a)和(3b)有利地是聚乙烯醇缩丁醛(pvb)层。此外,这两个pvb外层可以是无色的、有色的或具有声学特性。pvb外层(3a)和/或外层(3b)可包含至少一种增塑剂。使用例如以下材料作为增塑剂:脂

肪族三或四乙二醇二酯,如三甘醇-双-(2-乙基己酸酯)。层压装配玻璃的中间层中使用的典型pvb外层的增塑剂含量至少为15%(重量)。

25.根据本发明,分散在聚合物基体(cldp)中的液晶的功能元件(4)包括在两个导电层(6,7)之间的液晶活性层(5),两个导电层本身布置在两个载体膜(8,9)之间。活性层具有可控的光学特性,其可以通过施加到两个导电层处的电流来控制,两个导电层中的每一个都具有电极。导电层和活性层平行于外部玻璃片材和内部玻璃片材的表面设置。电极通常以已知的方式电连接到外部电压源。实际上,导电层和两个载体膜之间的连接分别通过例如电流引导连接器来实现,电流引导连接器可以通过丝网印刷来获得,特别是基于银,该丝网印刷然后覆盖有具有电特性的粘合剂和称为“汇流条”的电箔。然后,通过适当的电线或电缆管理汇流条和电源之间的电气连接。导电层优选地设计为透明导电层的形式。导电层(6,7)优选地至少包含金属、金属合金或透明导电氧化物(tco)。导电层可以包含例如银、金、铜、镍、铬、钨、氧化铟锡(ito)、掺杂镓或掺杂铝的氧化锌和/或掺杂氟或掺杂锑的氧化锡。导电层的厚度优选地为10nm至2μm,更优选地为20nm至1μm,甚至更优选地为30nm至500nm。功能元件的厚度例如在0.1mm至1mm之间,优选地在0.2mm至0.5mm之间。

26.液晶活性层(5)包含结合到聚合物基体中的液晶。此外,活性层具有可控的光学特性,因为当没有任何电流施加到各自具有围绕液晶活性层的电极的两个导电层(关断状态)时,液晶的取向是无序的,导致穿过活性层的光严重散射。当向所述导电层施加电流(导通状态)时,液晶沿相同方向排列,并且穿过活性层的光透射增加。因此,当没有施加电流时,在关断状态下,根据本发明的层压装配玻璃是半透光的,即根据本发明的层压装配玻璃在可见光范围内的透光率较低。一旦接通电流,在接通状态下,由于液晶层在交变电场的作用下变为透明状态,因此根据本发明的层压装配玻璃是透明的,这样就有可能透过装配玻璃看到东西。与处于关断状态的层压装配玻璃的透光率相比,处于导通状态的层压装配玻璃在可见光范围内的透光率有所增加。

27.根据本发明的功能元件(4)包括在两个导电层(6,7)之间的液晶活性层(5),导电层(6,7)本身设置在两个载体膜(8,9)之间。因此,功能元件按所示顺序至少包括载体膜、导电层、液晶层、另一导电层和另一载体膜。载体膜在每种情况下都具有面向液晶活性层的导电层。载体膜优选地由热塑性材料如聚对苯二甲酸乙二醇酯(pet)或基于此的材料制成。每个载体膜的厚度优选地在50μm至400μm之间,更优选地在100μm至300μm之间。

28.铭文(10)可以表示技术信息或非技术信息。因此,铭文或装饰可以是图样、设计、商标、制造商的标签或标志、指定特殊系列载具的单词等。

29.铭文的尺寸可以是至少0.2mm,优选地至少0.4mm。在一个特定的实施例中,印刷铭文(10)完全覆盖外部玻璃片材(2)的外表面。在另一实施例中,印刷铭文部分覆盖所述玻璃片材的外表面。更具体地,印刷铭文覆盖玻璃片材(2)的总表面的10%至90%,优选地20%至50%,更优选地30%至40%。铭文和玻璃片材边缘之间的距离优选地至少为1.5mm,优选地大于2mm。铭文可以包括几个字符。两个字符之间的距离至少为0.5mm,以便印刷后两个字符不会重叠且间隔适当。

30.在一个优选实施例中,由半透明反射层组成的铭文通过湿法沉积根据如下印刷工艺而印刷在外部玻璃片材(2)的外表面(f1)上:例如丝网印刷、移印或数字印刷,并且优选地通过丝网印刷。

31.形成铭文的半透明反射层有利地主要由一种或多种金属氧化物组成。

32.金属氧化物可选自氧化铝、氧化锡、氧化钛、氧化铜、氧化铬、氧化钴、氧化铁、氧化锰、氧化锆、氧化铈、氧化钇、氧化银、氧化金、氧化铂和氧化钯及其混合物。优选地,形成铭文的半透明反射层主要由氧化钛组成。相应的金属硝酸盐或氯化物或金属乙酸盐、异丙醇盐、乙酰丙酮盐、水杨酸盐或聚丙烯酸酯或其混合物可用作金属氧化物的起始化合物。

33.有利地,特别是在通过丝网印刷、移印或通过数字印刷、优选地通过丝网印刷的印刷步骤之后,形成印刷铭文的半透明反射层的厚度在5μm至50μm之间,优选地在8至16μm之间。

34.根据本发明的半透明反射层可以由包含上述金属氧化物的可印刷溶液的溶胶-凝胶获得。在这种特殊情况下,金属主要以络合的形式联结,并且溶胶-凝胶根据印刷工艺(例如丝网印刷)通过湿法沉积被特别地施加到外部玻璃片材(2)的外表面(f1),然后通过在空气中在500℃至700℃之间的温度下进行热处理而固化。

35.此外,溶胶-凝胶可以包括溶剂和增稠剂。

36.溶剂可选自醇、二元醇、聚丙二醇及其衍生物。优选的溶剂是醇,如乙醇、正丙醇、异丙醇、丁醇和二醇如一元醇的二-、三-、四-、五-或六聚体,聚丙二醇如二丙二醇、三丙二醇和四丙二醇及其衍生物。特别优选地使用三丙二醇甲醚。当然,也可以使用这些溶剂中的两种或多种或它们的混合物。

37.作为增稠剂,溶胶-凝胶可以包含纤维素衍生物,例如甲基或乙基纤维素或聚丙烯酸。增稠剂用于调节溶胶-凝胶印刷所需的粘度。

38.根据本发明的一个优选实施例,溶剂和增稠剂也可以作为金属的络合剂。

39.溶胶-凝胶可含有所有溶胶-凝胶共有的其他添加剂。

40.因此,形成根据本发明的印刷铭文的半透明反射层具有无机属性,与贴纸或者粘贴或螺钉固定的塑料零件之类的装饰元件相比,具有更耐紫外线、化学和机械侵蚀的优点。

41.本发明的主题还有包括如上所述的层压装配玻璃的载具的后窗、侧窗或顶窗玻璃。

42.实际上,根据本发明的层压装配玻璃可以用作机动车辆的后窗、侧窗或顶窗玻璃。

43.本发明还涉及具有可电控光学特性的用于载具的层压装配玻璃的制造方法,包括以下步骤:a)提供内部玻璃片材(1)和外部玻璃片材(2),b)在外部玻璃片材(2)的外表面(f1)上印刷由半透明反射层组成的铭文(10),c)通过在空气中在500℃至700℃之间的温度下进行热处理来固化印刷后的所述玻璃片材,d)通过热处理一起或分别进行两个所述玻璃片材的成形,e)分离两个成形的玻璃片材,f)在成形的内部玻璃片材(1)和具有印刷铭文的成形的外部玻璃片材(2)的内表面之间布置中间层(3),其包括:

‑ꢀ

由选自聚乙烯醇缩丁醛(pvb)、聚乙烯乙酸乙烯酯(eva)和聚氨酯(pu)及其混合物的材料制成的第一外层(3a),

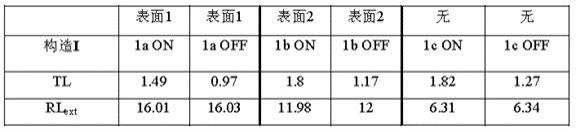

‑ꢀ

功能元件(4),其包括在两个导电层(6,7)之间的液晶活性层(5),两个导电层本

身设置在两个载体膜(8,9)之间,以及

‑ꢀ

由选自聚乙烯醇缩丁醛(pvb)、聚乙烯乙酸乙烯酯(eva)和聚氨酯(pu)及其混合物的材料制成的第二外层(3b),g)通过层压来组装两个玻璃片材(1,2)和中间层(3)以形成层压装配玻璃,以及(e)通过高压灭菌使所述层压装配玻璃脱气。

44.在一个优选地实施例中,印刷步骤b)通过丝网印刷、移印或数字印刷,优选地通过丝网印刷,来实现。

45.通过在空气中进行热处理来固化印刷后的玻璃片材的步骤c)使得能够为具有形成印刷铭文的层的层压装配玻璃的区域(或地带)(一旦获得)提供在可见光范围内的良好的外部光反射水平(朝向外部环境、朝向载具外部反射的光)。

46.在本技术的整个描述中,具有“可电控光学特性”的载具是指具有层压装配玻璃的载具,所述层压装配玻璃包括分散在聚合物基体(cldp)中的液晶的功能元件,如上所述。

47.以下实施例纯粹是说明性的,并不在所述的任何方面限制本发明的范围。示例中的所有层压装配玻璃都具有可电控光学特性。

具体实施方式

48.在这些示例中,根据图2的黑色区域所表示的装饰或铭文,根据已知的丝网印刷工艺通过湿法沉积,将费罗卢斯反射银

®

类型的溶胶-凝胶沉积在planiclear

®

(由申请人的公司销售)类型的玻璃片材的边缘。由此获得的铭文由印刷在玻璃片材上的半透明反射层组成,在下面的示例中,该玻璃片材将被布置在包括cldp功能元件的层压装配玻璃上、在载具外表面上。

49.如图2所示,由于印刷铭文覆盖了玻璃片材总表面的40%,因此印刷铭文部分覆盖了外部玻璃片材的表面。

50.通过从lowe

®

(由申请人的公司销售)类型的内部玻璃片材(面向载具内部的玻璃片材)开始连续布置以下元件来制备具有如下构造i的包括cldp功能元件的层压装配玻璃:

‑ꢀ

厚度为0.38mm的灰色pvb层(对应于第一pvb外层),

‑ꢀ

cldp功能元件,

‑ꢀ

厚度为0.38mm的灰色pvb层,

‑ꢀ

pet层,

‑ꢀ

厚度为0.38mm的浅色pvb层(对应于第二pvb外层),以及

‑ꢀ

planiclear

®

型外部玻璃片材(面向载具外部环境的玻璃片材),具有印刷并然后在空气中通过热处理固化的半透明反射铭文。

51.通过从lowe

®

类型的内部玻璃片材开始连续布置以下元件来制备具有如下构造ii的包括cldp功能元件的另一种cldp层压装配玻璃:

‑ꢀ

厚度为0.38mm的浅色pvb层(对应于第一pvb外层),

‑ꢀ

cldp功能元件,

‑ꢀ

厚度为0.38mm的灰色pvb层,

‑ꢀ

pet层,

‑ꢀ

厚度为0.38mm的浅色pvb层(对应于第二pvb外层),以及

‑ꢀ

planiclear

®

型外部玻璃片材(面向载具外部环境的玻璃片材),具有印刷并然后在空气中通过热处理固化的半透明反射铭文。

52.对于上述每种层压装配玻璃构造i或ii,由半透明反射层组成的铭文印刷在:

‑ꢀ

根据本发明,印刷在外部玻璃片材的外表面(玻璃片材的朝向载具外部的表面,通常称为“表面1”(f1))上,如以下示例所示:no1a(构造i+(f1))和no2a(构造ii+(f1)),

‑ꢀ

或根据以下对照示例,印刷在外部玻璃片材的内表面(玻璃片材的朝向载具内部、朝向pvb外层的表面,通常称为“表面2”(f2))上:no1b(构造i+(f2))和no2b(构造ii+(f2)),以及

‑ꢀ

或根据以下示例,在外部玻璃片材上没有印刷任何铭文:no1c(构造i)和2c(构造ii)。

53.然后,将电流施加(导通状态)或不施加(关断状态)到每一个层压装配玻璃(即,施加到下面的示例1a、1b、1c和2a、2b、2c中的每一个),并且根据标准nf en 410(2011)中描述的方法,在可见光谱范围(波长在380nm至780nm之间)中,在具有形成印刷铭文的半透明反射层的装配玻璃的区域(或地带)上测量光透射tl和外部光反射rl

ext

的值,如图2所示。实际上,图2示出了一种用于载具的层压装配玻璃,该装配玻璃具有可电控光学特性,并具有印刷铭文。

54.借助于perkin elmer uv/vis/nir lambda 900分光光度计来执行测量,透射分析斑点大小为10mm x 16mm,反射斑点大小为4mm x 16mm。

55.tl对应于透光率,表示在标准d65光源的光学辐射范围内透射到载具客舱内的辐射能量。光在层压装配玻璃上的入射角为90

°

。

56.rl

ext

对应于从外侧的外部光反射(向外部环境、载具外部反射的光)。

57.获得的结果汇总在下面的表1和表2中:结果【表1】【表2】。

58.这些表中报告的结果表明,当根据本发明在外部玻璃片材的外表面(表面1)上印刷由半透明反射层组成的铭文时,不管包括cldp元件的层压装配玻璃的构造(i或ii)(见示例1a和2a)如何:

‑ꢀ

无论处于导通还是关断状态,在印刷铭文所在的区域中均维持了装配玻璃的透光率,这是因为根据本发明的装配玻璃的tl值与针对不包括铭文的相同层压装配玻璃获得的tl具有相同数量级(见根据本发明的示例tl 1a on和2a on分别与没有铭文的示例tl 1c on和2c on装配玻璃的比较,以及示例tl 1a off和2a off分别与示例tl 1c off和2c off的比较),

‑ꢀ

无论处于导通还是关断状态,印刷铭文所在区域的装配玻璃的外部光反射均得到改进,这是因为:

•ꢀ

rl

ext

的值从没有铭文的构造i层压装配玻璃的6.3%增加到表面2上有印刷铭文的相同层压装配玻璃的12%、或增加到表面1上有印刷铭文的根据本发明的层压装配玻璃的16%,并且

•ꢀ

rl

ext

的值从没有铭文的构造ii层压装配玻璃的6.8%增加到表面2上有印刷铭文的相同层压装配玻璃的12.3%、或增加到表面1上有印刷铭文的根据本发明的层压装配玻璃的15.3%。

59.实际上可以看出,针对根据本发明的在外部玻璃片材的外表面(表面1)上有印刷铭文的包括cldp元件的层压装配玻璃获得的rl

ext

高于针对在外部玻璃片材的内表面(表面2)上有印刷铭文的包括cldp元件的层压装配玻璃获得的rl

ext

;这表明了包括cldp元件的层压装配玻璃上铭文位置的重要性(见示例rl

ext 1a on和2a on分别与示例rl

ext 1b on和2b on的比较,以及示例rl

ext 1a off和2a off分别与示例rl

ext 1b off和2b off的比较)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1