一种橡胶板及其制备方法和在牛床中的应用与流程

1.本发明涉及畜牧养殖用橡胶制品技术领域,尤其涉及一种橡胶板及其制备方法和在牛床中的应用。

背景技术:

2.牛场在设计时,一般两侧是卧床(即牛床),中间是通道,卧床高出地面50公分,是牛趴卧休息的场所。牛床是一个连体结构,一般长两米,宽一米,中间用钢管隔开。牛每天都在卧床上休息,要求卧床耐磨、舒适。

3.目前国内外所用牛床,都是用4毫米厚的橡胶板包裹20毫米厚的海绵,橡胶板和海绵用膨胀螺栓固定。因为海绵硬度低,牛趴下去时牛床就会下凹,起来时膝盖和后腿要下凹处挪出来,踩到的地方会形成较大的凹坑,导致牛起来时动作迟缓,休息时舒适性差,在牛床上行走时容易出现绊倒摔伤的现象。

技术实现要素:

4.有鉴于此,本发明提供了一种橡胶板及其制备方法和在牛床中的应用,本发明提供的橡胶板弹性好,不易踏坑,舒适性好,且牛粪不易进入发泡层,使用寿命长。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.一种橡胶板,包括依次层叠的发泡层、增强层以及床面层;所述床面层的制备原料包括异戊橡胶;所述增强层为浸胶锦纶网格布;所述发泡层的制备原料包括天然橡胶、顺丁橡胶和发泡剂h;所述发泡剂h的用量为天然橡胶和顺丁橡胶总质量的18~25%。

7.优选的,所述床面层的制备原料包括以下重量份数的组分:异戊橡胶90~110份,碳黑30~45份,棉籽油10~25份,防老剂1~4份,氧化锌4~6份,硬脂酸1~3份,促进剂0.8~1.2份,硫磺2~3份。

8.优选的,所述床面层的表面为布纹面。

9.优选的,所述浸胶锦纶网格布由锦纶网格布浸胶后得到,所述浸胶用胶液包括以下重量份数的制备原料:羧基胶乳8~12份,天然胶乳35~50份,酪素30~45份,酚醛树脂8~15份,多异氰酸酯1~4份,软水180~220份。

10.优选的,所述胶液的制备方法包括以下步骤:将胶液的制备原料混合进行缩合反应,得到胶液;所述缩合反应的温度为室温,时间为6~8h。

11.优选的,所述发泡层的制备原料包括以下重量份数的组分:天然橡胶50~65份,顺丁橡胶30~45份,发泡剂h 20~35份,碳黑10~25份,轻钙20~35份,机油20~35份,氧化锌3~6份,硬脂酸2~5份,促进剂cz 1~2.5份,促进剂dm 0.5~1.5,硫磺1.5~2.5份。

12.优选的,所述锦纶网格布的网格目数为10~15目。

13.本发明还提供了上述方案所述橡胶板的制备方法,包括以下步骤:

14.将发泡层的制备原料依次进行第一混胶和第一压延,得到发泡层胶片;

15.将浸胶锦纶网格布平铺在发泡层胶片上;

16.将床面层原料依次进行第二混胶和第二压延,得到床面层胶片;

17.将所述床面层胶片置于所述浸胶锦纶网格布上表面,将所得层状材料进行硫化,得到橡胶板。

18.优选的,所述硫化在平板硫化机中进行;进行所述硫化时,平板硫化机的上板温度为145~155℃,下板温度为175~185℃;所述硫化的时间为28~32min。

19.本发明还提供了上述方案所述橡胶板或上述方案所述制备方法制备得到的橡胶板在牛床中的应用。

20.本发明提供了一种橡胶板,包括依次层叠的发泡层、增强层以及床面层;所述床面层的制备原料包括异戊橡胶;所述增强层为浸胶锦纶网格布;所述发泡层的制备原料包括天然橡胶、顺丁橡胶和发泡剂h,所述发泡剂h的用量为天然橡胶和顺丁橡胶总质量的18~25%。本发明中,所述橡胶板的床面层采用异戊橡胶,异戊橡胶是由异戊二烯合成的一种橡胶,最接近天然橡胶,且耐水性电绝缘性超过天然橡胶,无毒无味,适合牛场使用。本发明采用浸胶锦纶网格布为增强层,锦纶网格布强度高、耐冲击性好、弹性高、耐疲劳性好,用锦纶网格布作为橡胶板的支撑层,既能延长使用寿命,又能保证牛在踩下去的时候不塌坑。在本发明中,所述橡胶板的发泡层将天然橡胶和顺丁橡胶并用,天然橡胶弹性好、拉伸强度高,顺丁橡胶工艺性能好、发泡孔径均匀,恢复率高,并且本发明采用发泡剂h进行发泡,所得发泡橡胶弹性好,使橡胶板有海绵的感觉,舒适度和海绵相似,完全达到用户使用要求。

21.另外,现用牛床使用的海绵都是开孔结构,在使用过程中,一旦外包的橡胶破损,粪尿就会被自然吸入,致使整个牛床废掉,而本发明采用发泡剂h进行发泡,能够得到闭孔发泡结构,牛粪不易渗入发泡层,橡胶板的使用寿命长。

附图说明

22.图1为橡胶板制备过程中发泡层胶片、浸胶网格布和床面层胶片平铺时的平铺状态图;

23.图2为橡胶板制备过程中发泡层胶片、浸胶网格布和床面层胶片平铺后掀开时的状态图;

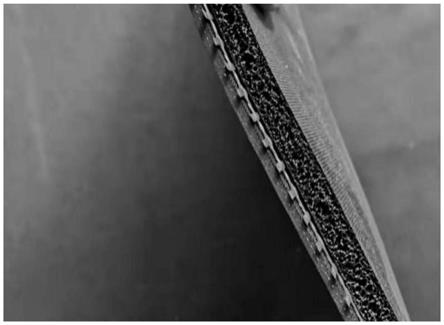

24.图3为橡胶板实物的剖面图。

具体实施方式

25.本发明提供了一种橡胶板,包括依次层叠的发泡层、增强层以及床面层;所述床面层的制备原料包括异戊橡胶;所述增强层为浸胶锦纶网格布;所述发泡层的制备原料包括天然橡胶、顺丁橡胶和发泡剂h。

26.如无特殊说明,本发明使用的各个原料均为市售。

27.本发明提供的橡胶板包括发泡层。在本发明中,所述发泡层的制备原料包括天然橡胶、顺丁橡胶和发泡剂h;所述发泡剂h的用量为天然橡胶和顺丁橡胶总质量的18~25%,优选为19~22%;在本发明中,所述发泡层的制备原料更优选包括以下重量份数的组分:天然橡胶50~65份,优选为55~62份,更优选为60份,顺丁橡胶30~45份,优选为35~42份,更优选为40份,发泡剂h 20~35份,优选为25~32份,更优选为30份,碳黑10~25份,优选为15~22份,更优选为20份,轻钙20~35份,优选为25~33份,更优选为30份,机油20~35份,优

选为25~32份,更优选为30份,氧化锌3~6份,优选为4~5份,更优选为5份,硬脂酸2~5份,优选为3~4份,更优选为4份,促进剂cz 1~2.5份,优选为0.5~2份,更优选为2份,促进剂dm0.5~1.5,优选为0.8~1.2份,更优选为1份,硫磺1.5~2.5份,优选为1.8~2.4份,更优选为2.2份。在本发明中,所述发泡层制备原料中的炭黑优选为774炭黑。

28.在本发明中,所述发泡剂h为二亚硝基五次甲基四胺,无臭味,分解产生气体主要为n2,另外还含有少量的no、co2和o2,无污染。

29.在发泡层中,发泡剂的分散性和发气量直接影响产品的密度和孔径结构,本发明选择发泡剂h,并优选将发泡剂h的重量份数控制在上述范围内,能够保证硫化速度和发泡速率一致,从而得到良好的发泡橡胶制品,进而提高橡胶板的弹性和舒适度。

30.发泡橡胶板有开孔、闭孔和混合孔之分,开孔板气孔相互连接,闭孔板气孔相互隔离,要获得开孔板,发泡剂须在胶料定型之前就开始发泡,此时孔腔尚未牢固,发泡剂分解产生的气体内压作用使孔壁破坏,而形成开孔结构,反之,若是闭孔板,则应选用在定型点附近开始作用的发泡剂,此时孔壁以具有足够的强力以阻止气体膨胀穿破,因而能得到闭孔板。闭孔板气孔相互隔离,弹性持久,且耐压缩性、保暖性及缓冲性能好。本发明选择促进剂cz、促进剂dm和硫磺为发泡体系,搭配发泡剂h,能够得到闭孔结构的发泡层,从而使所得橡胶板能够避免吸粪尿,延长牛床的使用寿命。

31.在本发明中,成品橡胶板中发泡层的厚度优选为9.5~10.5mm,更优选为10mm。

32.在本发明中,所述发泡层的底部优选设置有布纹面,本发明将发泡层的底部设置为布纹面,能够起到增涩防滑的作用。

33.本发明提供的橡胶板包括设置于发泡层上表面的增强层。在本发明中,所述增强层为浸胶锦纶网格布,所述浸胶锦纶网格布由锦纶网格布浸胶后得到;锦纶又称为尼龙,是目前合成纤维中强度较高的一种,强度能达到0.56n/tex(6.4~9.5gf/den),弹性高、耐疲劳性好,回弹率为98~100%,且耐磨性优于其它纤维;本发明采用锦纶网格布作为增强层,能提高橡胶板的强度和耐撕裂性能,延长使用寿命。

34.在本发明中,所述锦纶网格布的网格目数优选为10~15目,更优选为10目;所述锦纶网格布的厚度优选为0.6mm,克重优选为200g/m2。本发明将锦纶网格布的网格目数控制为10~15目,有利于胶液的渗透;本发明将锦纶网格布进行浸胶处理,能够使锦纶网格布与橡胶牢固地粘合成一个整体,起到牛踩上去不塌坑的作用。

35.在本发明中,所述浸胶用胶液优选包括以下重量份数的制备原料:羧基胶乳8~12份,优选为9~11份,更优选为10份,天然胶乳35~50份,优选为40~48份,更优选为45份,酪素30~45份,优选为35~42份,更优选为40份,酚醛树脂8~15份,优选为9~13份,更优选为12份,多异氰酸酯1~4份,优选为2~3份,更优选为3份,软水180~220份,优选为190~210份,更优选为200份。在本发明中,所述多异氰酸酯优选包括二异氰酸酯和三异氰酸酯中的一种或两种;所述羧基胶乳优选为羧基丁二烯胶乳。

36.浸胶是通过浸渍使织物纤维表面附上一层胶膜,以提高织物与橡胶的粘着力。在本发明中,橡胶和锦纶之间的粘合作用主要靠分子间力和化学键合的作用,锦纶纤维中含有酰胺键,属于极性键,而本发明采用的胶液中,酪素含有极性的氨基以及非极性的碳氢链,既可以与锦纶纤维的羟基结合,又能被橡胶分子吸附,从而提高附着力;多异氰酸酯作为浸胶添加剂,反应能力很强,既能与锦纶纤维中的羟基反应,又能与橡胶的双键起反应,

结合强力超过橡胶内聚力;酚醛树脂中含有活泼的氢原子,能与橡胶产生交联作用,又能与锦纶纤维中的羟基结合,提高粘结强度,增加锦纶纤维表面的粘合层模量;羧基丁二烯胶乳在橡胶与锦纶纤维之间传递载荷应力,介于天然橡胶、顺丁橡胶和锦纶纤维之间,会通过氢键结合,亚甲基架桥,互相影响;天然胶乳也能提供活性反应点,参与硫磺交联,与发泡层中的天然橡胶、顺丁橡胶形成共价键,从而提高锦纶纤维和橡胶的粘合效果。

37.在本发明中,所述胶液的制备方法优选包括以下步骤:将胶液的制备原料混合进行缩合反应,得到胶液。在本发明中,所述缩合反应的温度优选为室温,时间优选为6~8h。

38.在本发明中,所述浸胶的具体操作优选为:将锦纶网格布置于胶液中浸泡后捞出并干燥,得到浸胶锦纶网格布;所述浸泡的时间优选为10min;所述干燥优选为自然干燥。

39.本发明提供的橡胶板包括设置在所述增强层上表面的床面层,在本发明中,所述床面层的制备原料包括异戊橡胶;所述异戊橡胶全名为顺-1,4-聚异戊二烯橡胶,是由异戊二烯制得的高顺式(顺式结构的含量为92%~97%)合成橡胶,因其结构和性能与天然橡胶近似,又称合成天然橡胶。异戊橡胶综合性能优异,无毒无味,非常适合牛场使用。

40.在本发明中,所述床面层的制备原料优选包括以下重量份数的组分:异戊橡胶90~110份,优选为95~105份,更优选为100份,碳黑30~45份,优选为38~42份,更优选为40份,棉籽油10~25份,优选为12~20份,更优选为15份,防老剂1~4份,优选为1.5~3.5份,更优选为2份,氧化锌4~6份,优选为4.5~5.5份,更优选为5份,硬脂酸1~3份,优选为1.5~2.5份,更优选为2份,促进剂cz 0.8~1.2份,优选为0.9~1.1份,更优选为1份,硫磺2~3份,优选为2.2~2.8份,更优选为2.5份。

41.在本发明中,所述床面层的制备原料中,炭黑优选为330炭黑;促进剂优选为促进剂cz(n-环己基-2-苯并噻唑次磺酰胺),防老剂优选为防老剂mb,防老剂mb的化学名称为2-巯基苯并咪唑,化学式为c7h6n2s,防老剂mb无毒,和牛的皮肤接触不会产生危害,适用于牛床橡胶板中。

42.在本发明中,所述床面层的表面优选为布纹面;本发明将床面层的表面设置成布纹面,能够起起防滑作用,还能淡化光的反射,冬季不显冰冷,不刺激牛眼,牛的舒适感强。

43.本发明还提供了上述方案所述橡胶板的制备方法,包括以下步骤:

44.将发泡层的制备原料依次进行第一混胶和第一压延,得到发泡层胶片;

45.将浸胶锦纶网格布平铺在发泡层胶片上;

46.将床面层原料依次进行第二混胶和第二压延,得到床面层胶片;

47.将所述床面层胶片置于所述浸胶锦纶网格布上表面,将所得层状材料进行硫化,得到橡胶板。

48.本发明将发泡层的制备原料依次进行第一混胶和第一压延,得到发泡层胶片。本发明对所述第一混胶和第一压延的具体方法没有特殊要求,采用本领域技术人员熟知的混胶工艺和压延工艺即可。在本发明的具体实施例中,所述第一混胶优选包括:将天然橡胶塑炼,然后加入顺丁橡胶进行第一合炼,之后依次加入发泡剂h和硬脂酸进行第二合炼,然后加入774碳黑、轻钙、和机油进行放砣捏炼,之后提砣并加入氧化锌、促进剂和硫磺,搅拌均匀后放料,得到胶料;在本发明中,所述第一合炼的时间优选为5~7min,所述第二合炼的时间优选为3min,所述放砣捏炼的时间优选为3min。得到胶料后,优选停放24h再进行压延。

49.在本发明中,压延所得发泡层压延胶片的厚度优选为4.5~5.5mm,更优选为5mm。

50.得到发泡层胶片后,本发明将浸胶锦纶网格布平铺在发泡层胶片上。本发明对所述平铺方法没有特殊要求,采用本领域技术人员熟知的方法即可。

51.本发明将床面层原料依次进行第二混胶和第二压延,得到床面层胶片。本发明对第二混胶和第二压延的工艺没有特殊要求,采用本领域技术人员所熟知的混胶工艺和压延工艺即可。在本发明的具体实施例中,所述第二混胶优选包括:将异戊橡胶加入捏炼机放砣塑炼,然后加入330碳黑、防老剂mb和棉籽油进行放砣捏炼,之后提砣并加入氧化锌、硬脂酸、促进剂cz和硫磺,搅拌均匀后放料,得到胶料。所述放砣塑炼的时间优选为5~7min,所述放砣捏炼的时间优选为3min。得到胶料后,优选停放24h再进行压延。

52.在本发明中,所述床面层胶片的厚度优选为5.8~6.2mm,更优选为6mm。得到床面层胶片后,本发明将所述床面层胶片置于所述浸胶锦纶网格布上表面,将所得层状材料进行硫化,得到橡胶板。在本发明中,所述硫化优选在平板硫化机中进行;进行所述硫化时,平板硫化机的上板温度优选为145~155℃,更优选为150℃,下板温度优选为175~185℃,更优选为180℃;所述硫化的时间优选为28~32min,更优选为30min。在本发明中,所述平板硫化机的模具内上表面和/或下表面优选设置有布纹面形状,以使硫化后的床面层上表面和/或发泡层下表面呈现布纹面。硫化过程中,发泡剂发生作用,发泡层胶片进行膨胀,硫化成产品后,发泡层由原来的4.5~5.5mm膨胀成9.5~10.5mm。

53.本发明还提供了上述方案所述橡胶板或上述方案所述制备方法制备得到的橡胶板在牛床中的应用。本发明对具体的应用方法没有特殊要求,采用本领域技术人员熟知的方法即可,本发明提供的橡胶板具有优异的耐磨性和抗湿滑性,且弹性好,不易踏坑,舒适性好,牛粪不易进入发泡层,使用寿命长,适合应用于牛床中。

54.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。

55.实施例1~4

56.根据表1中的发泡层配方,将发泡层的制备原料使用捏炼机进行混胶,具体为:将天然橡胶塑炼,然后加入顺丁橡胶,合炼5min后,依次加入发泡剂h和硬脂酸进行合炼,3min后加入774碳黑、轻钙、和机油,放砣捏炼3min,提砣加入氧化锌、促进剂和硫磺,搅拌均匀后放料,得到胶料;将所得胶料停放24h后,开始压延,得到厚度为5mm的发泡层胶片;

57.根据表2中胶液的配方,将胶液的制备原料混合后在室温下缩合12h,得到胶液;将10目锦纶网格布置于所述胶液中,浸泡10min后捞出,自然干燥,得到浸胶锦纶网格布;

58.根据表3中床面层的配方,将床面层的制备原料使用捏炼机进行混胶,具体为:将异戊橡胶加入捏炼机放砣塑炼5min,然后加入330碳黑、防老剂mb和棉籽油进行放砣捏炼3min,之后提砣并加入氧化锌、硬脂酸、促进剂cz和硫磺,搅拌均匀后放料,得到胶料;所得胶料停放24h后,开始压延,得到厚度为6mm的床面层胶片;

59.依照发泡层胶片、浸胶锦纶网格布和床面层胶片的顺序,从下往上依次铺好(平铺状态如图1~2所示),然后进入平板硫化机的模具中进行硫化,上板温度为150℃,下板温度为158℃,合模硫化30min后卸模,得到橡胶板,橡胶板的实物剖面图如图3所示,对剖开后的发泡层进行观察,可以看出发泡层的泡孔均为闭孔。

60.对比例1~2

61.制备方法和实施例1~4相同,仅将床面层、发泡层和胶液的配方进行改变,具体配方见表1~3;表1~3中省略的组分,在制备时相应省略添加。

62.表1发泡层配方(重量份数)

[0063][0064][0065]

表2胶液配方(重量份数)

[0066][0067]

表3床面层配方(重量份数)

[0068] 实施例1实施例2实施例3实施例4对比例1对比例2异戊橡胶100100100100

‑‑‑‑‑‑‑‑

天然橡胶

ꢀꢀꢀꢀ

100100碳黑303540454045棉籽油101520252025防老剂mb122222氧化锌456565硬脂酸123232促进剂cz0.81.01.11.21.11.2硫磺22.22.532.53

[0069]

测试例

[0070]

各实施例和对比例中单独床面层的性能结果见表4,发泡层的性能结果见表5,牛床用橡胶板的整体性能结果见表6。表4~6中,各性能的检测标准为:

[0071]

硬度:(邵尔a)型邵尔硬度,gb/t531.1-2008邵氏硬度计法;

[0072]

断裂拉伸强度:gb/t528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定;

[0073]

伸长率:gb/t528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定;

[0074]

撕裂强度:gb/t529-2008硫化橡胶或热塑性橡胶撕裂强度的测定;

[0075]

阿克隆磨耗:gb/t1689-1998硫化橡胶耐磨性能的测定(用阿克隆磨耗机);

[0076]

锦纶纤维与橡胶粘合力:gb/t2942-2009硫化橡胶与纤维帘线静态粘和强度的测定h抽出法测试。

[0077]

回弹率:gb/t1681-2009硫化橡胶回弹率的测定。

[0078]

表4床面层性能

[0079][0080]

表5发泡层性能

[0081][0082]

表6牛床用橡胶板性能

[0083][0084]

由表4~表6中的数据可以看出,本发明采用异戊橡胶制备床面层,除撕裂性能外,床面层的各项性能均优于对比例1~2;并且本发明将天然橡胶和顺丁橡胶联用制备发泡层,所得发泡层的性能优异,伸长率高,发泡层橡胶和锦纶网格布的抽出力明显高于对比例1~2,说明发泡层和锦纶网格布具有更好的结合力;另外,根据表6中的橡胶板综合性能的数据可以看出,将发泡层、锦纶网格布和床面层复合后,所得橡胶板硬度、断裂拉伸强度、撕裂强度和伸长率高,且耐磨性好,回弹性很高,舒适度好。

[0085]

本发明采用床面层和发泡层设计制作的牛床橡胶板,结构合理,床面层采用异戊

橡胶为主体,耐磨性好,加入发泡层后橡胶板的回弹性好,提高了舒适度,同时10目锦纶网格布的加入提高了产品的整体抗撕裂性能,彻底解决了橡胶板破损牛床废掉的现象,延长了牛床橡胶板的使用寿命。

[0086]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1