一种聚多巴胺-纳米纤维素复合抗菌材料

1.本发明属于抗菌材料技术领域,具体地,涉及一种聚多巴胺-纳米纤维素复合抗菌材料。

背景技术:

2.抗菌材料是指自身具有杀灭或抑制微生物功能的一类新型功能材料,在自然界中有许多物质本身就具有良好的杀菌或抑制微生物的功能,如部分带有特定基团的有机化合物、一些无机金属材料及其化合物、部分矿物质和天然物质。但抗菌材料更多的是指通过添加一定的抗菌物质(称为抗菌剂),从而使材料具有抑制或杀灭表面细菌能力的一类新型功能材料,如抗菌塑料、抗菌纤维和织物、抗菌陶瓷、抗菌金属材料等。

3.现有技术中,聚多巴胺(pda)是一种受贻贝启发的材料,来源于贻贝粘附蛋白,对基材具有很强的湿粘附性,pda已广泛应用于生物材料、能源和催化剂等领域。这主要归功于pda的出色性能,例如自由基清除、紫外线屏蔽、光热转换、电化学和生物相容性性能,这归功于其分层的化学和物理特性,但是,聚多巴胺的抗菌是利用自身的优势,无法去结合光能等清洁能源实现最大化的抗菌。

技术实现要素:

4.本发明的目的在于提供一种聚多巴胺-纳米纤维素复合抗菌材料,通过纤维素纤维为中间体,同时接枝聚多巴胺和聚苯胺、gc3n4/rgo材料,实现抗菌效果最大化。

5.本发明要解决的技术问题:聚多巴胺的抗菌是利用自身的优势,无法去结合光能等清洁能源实现最大化的抗菌。

6.本发明的目的可以通过以下技术方案实现:

7.一种聚多巴胺-纳米纤维素复合抗菌材料,包括以下步骤制得:

8.s1、将gc3n4/rgo颗粒与去离子水超声混合,得到gc3n4/rgo的均匀悬浮液;

9.s2、将盐酸、纤维素接枝丙烯酸微球、苯胺和去离子水混合,然后,将混合物逐滴加入至gc3n4/rgo悬浮液中并超声处理60min,随后,加入浓度为0.1m的aps,在4℃反应4h,经离心、洗涤和冷冻干燥,得到纤维素基复合材料;

10.上述反应过程中,纤维素接枝丙烯酸微球与聚苯胺反应后,再沉积到gc3n4/rgo表面。

11.s3、将纤维素基复合材料超声分散在去离子水中,形成悬浮液,将盐酸多巴胺溶于浓度为10mm的tris缓冲溶液中,再加入至悬浮液中,500rpm和50℃下搅拌1.5h,反应结束后,经过滤、洗涤和干燥后,即得聚多巴胺-纳米纤维素复合抗菌材料。

12.进一步地,步骤s1中,gc3n4/rgo颗粒和去离子水的用量比为90-100mg:40-50ml。

13.进一步地,步骤s2中,盐酸、纤维素接枝丙烯酸微球、苯胺、去离子水和aps的用量比为3-4ml:1-2ml:110-120mg:50-60ml:10-15ml。

14.进一步地,步骤s3中,纤维素基复合材料、去离子水、盐酸多巴胺和tris缓冲溶液

的用量比为50-60mg:25-30ml:90-100mg:5-7ml。

15.进一步地,gc3n4/rgo颗粒包括以下步骤制得:

16.将浓度为1mg/ml的go分散液和双氰胺置于燃烧舟中,加热至150℃形成灰色糊状物,然后,将灰色糊状物在4h内加热到550℃,并在550℃下再热处理4h,即得gc3n4/rgo颗粒。

17.进一步地,go分散液和双氰胺的用量比为0.2-0.4ml:2-2.5g。

18.进一步地,纤维素接枝丙烯酸微球包括以下步骤制得:

19.将纤维素微球包装在氮气吹扫的聚乙烯袋中,并在室温下通过1mev电子加速器以20kgy/次的剂量率通过100kgy的电子束辐射,然后将20%的丙烯酸溶液注入袋中并密封,然后将其置于水浴中并加热至60℃持续4h,最后,经乙醇清洗和60℃下干燥后,得到纤维素接枝丙烯酸微球。

20.进一步地,纤维素微球与丙烯酸溶液的用量比为50-100mg:20-30ml。

21.本发明的有益效果:

22.(1)本发明技术方案中,通过在纤维素上辐照接枝丙烯酸增加了纤维素上的活性基团,在苯胺的聚合过程中,接枝有丙烯酸的纤维素通过酰胺化反应接枝到聚苯胺上,之后沉积到gc3n4/rgo上,聚苯胺和gc3n4/rgo能够形成异质结结构,以还原氧化石墨烯作为介质,构建了gc3n4/rgo/pani的非金属z型光催化体系,半导体-电子介体-半导体z型光催化体系具有优异的氧化还原能力,有利于光生电子和空穴的空间隔离,与传统抗生素相比,半导体材料由于其多模式介入抗菌作用,不会产生抗菌素耐药性,表现出更好的杀菌效果。

23.(2)本发明技术方案中,多巴胺中的氨基与丙烯酸接枝的纤维素进行反应,实现将多巴胺接枝到纤维素上,多巴胺再自聚合形成聚多巴胺,由于聚多巴胺中含有大量的儿茶酚,它可以通过酚醌异构性传递电子产生ros,并通过聚多巴胺的儿茶酚螯合离子,破坏细菌细胞壁。

24.(3)本发明技术方案中,以纤维素纤维为中间介质,连接聚苯胺/gc3n4/rgo和聚多巴胺双重杀菌物质,大大增加了抗菌材料的活性,可实现无光介入的聚多巴胺酚醌异构性传递电子产生ros杀菌,也可实现有光介入的聚苯胺/gc3n4/rgo的光催化体系杀菌。

具体实施方式

25.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.实施例1

27.gc3n4/rgo颗粒包括以下步骤制得:

28.将0.2ml浓度为1mg/ml的go分散液和2g双氰胺置于燃烧舟中,加热至150℃形成灰色糊状物,然后,将灰色糊状物在4h内加热到550℃,并在550℃下再热处理4h,即得gc3n4/rgo颗粒。

29.实施例2

30.gc3n4/rgo颗粒包括以下步骤制得:

31.将0.3ml浓度为1mg/ml的go分散液和2.3g双氰胺置于燃烧舟中,加热至150℃形成灰色糊状物,然后,将灰色糊状物在4h内加热到550℃,并在550℃下再热处理4h,即得gc3n4/rgo颗粒。

32.实施例3

33.gc3n4/rgo颗粒包括以下步骤制得:

34.将0.4ml浓度为1mg/ml的go分散液和2.5g双氰胺置于燃烧舟中,加热至150℃形成灰色糊状物,然后,将灰色糊状物在4h内加热到550℃,并在550℃下再热处理4h,即得gc3n4/rgo颗粒。

35.实施例4

36.纤维素接枝丙烯酸微球包括以下步骤制得:

37.将50mg纤维素微球包装在氮气吹扫的聚乙烯袋中,并在室温下通过1mev电子加速器以20kgy/次的剂量率通过100kgy的电子束辐射,然后将20ml的20%丙烯酸溶液注入袋中并密封,然后将其置于水浴中并加热至60℃持续4h,最后,经乙醇清洗和60℃下干燥后,得到纤维素接枝丙烯酸微球。

38.实施例5

39.纤维素接枝丙烯酸微球包括以下步骤制得:

40.将80mg纤维素微球包装在氮气吹扫的聚乙烯袋中,并在室温下通过1mev电子加速器以20kgy/次的剂量率通过100kgy的电子束辐射,然后将25ml的20%丙烯酸溶液注入袋中并密封,然后将其置于水浴中并加热至60℃持续4h,最后,经乙醇清洗和60℃下干燥后,得到纤维素接枝丙烯酸微球。

41.实施例6

42.纤维素接枝丙烯酸微球包括以下步骤制得:

43.将100mg纤维素微球包装在氮气吹扫的聚乙烯袋中,并在室温下通过1mev电子加速器以20kgy/次的剂量率通过100kgy的电子束辐射,然后将30ml的20%丙烯酸溶液注入袋中并密封,然后将其置于水浴中并加热至60℃持续4h,最后,经乙醇清洗和60℃下干燥后,得到纤维素接枝丙烯酸微球。

44.实施例7

45.一种聚多巴胺-纳米纤维素复合抗菌材料,包括以下步骤制得:

46.s1、将90mg实施例1制备的gc3n4/rgo颗粒与40ml去离子水超声混合,得到gc3n4/rgo的均匀悬浮液;

47.s2、将3ml盐酸、1ml实施例4制备的纤维素接枝丙烯酸微球、110mg苯胺和50ml去离子水混合,然后,将混合物逐滴加入至gc3n4/rgo悬浮液中并超声处理60min,随后,加入10ml浓度为0.1m的aps,在4℃反应4h,经离心、洗涤和冷冻干燥,得到纤维素基复合材料;

48.s3、将50mg纤维素基复合材料超声分散在25ml去离子水中,形成悬浮液,将90mg盐酸多巴胺溶于5ml浓度为10mm的tris缓冲溶液中,再加入至悬浮液中,500rpm和50℃下搅拌1.5h,反应结束后,经过滤、洗涤和干燥后,即得聚多巴胺-纳米纤维素复合抗菌材料。

49.实施例8

50.一种聚多巴胺-纳米纤维素复合抗菌材料,包括以下步骤制得:

51.s1、将95mg实施例2制备的gc3n4/rgo颗粒与45ml去离子水超声混合,得到gc3n4/

rgo的均匀悬浮液;

52.s2、将3.5ml盐酸、1.5ml实施例5制备的纤维素接枝丙烯酸微球、115mg苯胺和55ml去离子水混合,然后,将混合物逐滴加入至gc3n4/rgo悬浮液中并超声处理60min,随后,加入13ml浓度为0.1m的aps,在4℃反应4h,经离心、洗涤和冷冻干燥,得到纤维素基复合材料;

53.s3、将55mg纤维素基复合材料超声分散在28ml去离子水中,形成悬浮液,将95mg盐酸多巴胺溶于6ml浓度为10mm的tris缓冲溶液中,再加入至悬浮液中,500rpm和50℃下搅拌1.5h,反应结束后,经过滤、洗涤和干燥后,即得聚多巴胺-纳米纤维素复合抗菌材料。

54.实施例9

55.一种聚多巴胺-纳米纤维素复合抗菌材料,包括以下步骤制得:

56.s1、将100mg实施例3制备的gc3n4/rgo颗粒与50ml去离子水超声混合,得到gc3n4/rgo的均匀悬浮液;

57.s2、将4ml盐酸、2ml实施例6制备的纤维素接枝丙烯酸微球、120mg苯胺和60ml去离子水混合,然后,将混合物逐滴加入至gc3n4/rgo悬浮液中并超声处理60min,随后,加入15ml浓度为0.1m的aps,在4℃反应4h,经离心、洗涤和冷冻干燥,得到纤维素基复合材料;

58.s3、将60mg纤维素基复合材料超声分散在30ml去离子水中,形成悬浮液,将100mg盐酸多巴胺溶于7ml浓度为10mm的tris缓冲溶液中,再加入至悬浮液中,500rpm和50℃下搅拌1.5h,反应结束后,经过滤、洗涤和干燥后,即得聚多巴胺-纳米纤维素复合抗菌材料。

59.对比例1

60.本对比例与实施例8的区别在于不添加实施例2制备的gc3n4/rgo颗粒,其余步骤同步实施例8。

61.对比例2

62.本对比例与实施例9的区别在于不添加实施例6制备的纤维素接枝丙烯酸微球,其余步骤同步实施例9。

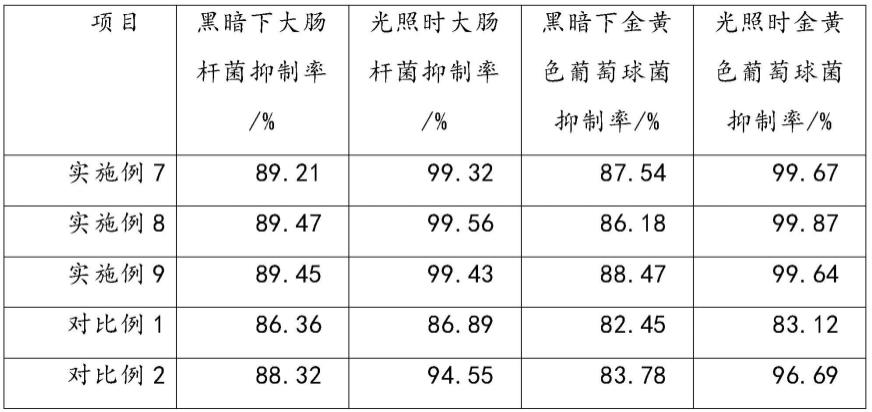

63.现对实施例7-9及对比例1-2制备的一种聚多巴胺-纳米纤维素复合抗菌材料进行性能测试,按照gb/t20944.3-2008检测其对大肠杆菌和金黄色葡萄球菌抑菌效果,测试结果如下表1所示。

64.表1

[0065][0066]

由上表1可知,以纤维素纤维为中间介质,连接聚苯胺/gc3n4/rgo和聚多巴胺双重

杀菌物质,大大增加了抗菌材料的活性,可实现无光介入的聚多巴胺酚醌异构性传递电子产生ros杀菌,也可实现有光介入的聚苯胺/gc3n4/rgo的光催化体系杀菌,实现了抗菌效果的最大化。

[0067]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0068]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1