一种智能型鲜食薯联合收获机的挖深自动调控方法与流程

1.本发明涉及一种薯类作物收获机,尤其是一种智能型鲜食薯联合收获机的挖深自动调控方法,属于信息技术应用于农机技术领域。

背景技术:

2.目前,我国甘薯常年种植面积约5000万亩,占全球约30%,总产量约8000万吨,占全球约56%;马铃薯种植面积和总产量维持在8000万亩、9000万吨左右,约占全球的四分之一;因此成为世界上最大的马铃薯、甘薯生产国。马铃薯主要用作鲜食菜用、淀粉加工、饲料原料、休闲品消费等;甘薯是重要的粮食、饲料、工业原料及新型能源用原料,近年来鲜食型甘薯消费比例逐年提高,现已超过全国种植面积的30%。

3.淀粉型甘薯、马铃薯等薯类作物收获后直接入厂加工,因此对收获时的损伤要求不高;而鲜食型收获后需要储藏、进入超市销售,对避免收获损伤要求甚高;因此两者类型对收获装备的要求差异明显。据申请人了解,近年来新研发问世的一些薯类联合收获设备基本上都只适用于淀粉薯或加工薯的收获,收获物的表皮破损严重、损伤多,并且含杂率高等问题较为突出,不能直接用于鲜食薯收获。真正适于鲜食薯的作业质量优、集成度高的联合收获装备事实上是空白。

4.检索可知,申请号为 202111263547.7和201811219680.0的中国专利分别公开了一种应用于振动链式木薯收获机的挖掘深度自动控制装置以及一种农作物收获装置及挖掘深度的控制方法。前者采用挖掘深度检测装置、后者采用姿态传感器和角度传感器测量挖掘深度值,并在与目标深度比对后操控执行装置,达到适当控制挖掘深度、减少收获损伤的目的。然而实践表明,上述现有技术对避免收获损伤的效果仍不够理想,依然难以满足鲜食薯的收获品质要求。

技术实现要素:

5.本发明的目的在于:提出一种借助传感监测自适应调节挖掘深度,从而可以进一步显著降低收获损伤、提高收获品质的智能型鲜食薯联合收获机挖深自动调控方法。

6.为了达到上述目的,申请人通过深入研究分析并发现,现有技术避免薯类收获损伤所采取的举措基于以下认知:种植薯类的垄高以及薯块的栽植深度、生长深度不一致,如果收获机的挖深相对固定,挖深过大时,必然会带土过多,输送后端的明薯效果差,影响收获效率和质量;而挖深过小时,则必然容易损伤薯块,严重时甚至会挖断薯块;因此只要预设合理的目标挖掘深度并借助传感监测、实时控制修正实际挖掘深度,即可解决收获损伤的问题,却忽视了“土壤裹挟”对于避免损伤的作用。申请人通过不断的实践和试验认识到,薯类作物收获时薯块所裹挟的土壤在输送过程具有重要的缓冲保护作用,而土壤本身的粘度、密度等特性对“土壤裹挟”状况影响很大。如果能够在监控挖掘深度的同时,合理兼顾调控收获后输送过程的“土壤裹挟”作用,才能进一步降低收获损伤、提高收获品质。

7.在此认识基础上,申请人提出本发明智能型鲜食薯联合收获机的基本技术方案

为:所述收获机包括固定在履带行走底盘中后部的第三级输送机架,所述第三级输送机架前端通过挖掘角度调整旋转轴铰装朝前下倾的第二级输送机架;所述第二级输送机架的前端下部顶撑于安装在履带行走底盘前端的挖掘角度调整油缸;各机架之间装有从前至后的整体环形输送带;所述挖掘角度调整旋转轴装有角位移传感器,驱动所述整体环形输送带的液压马达装有压力传感器;所述角位移传感器和压力传感器的信号输入端分别接核心控制板中智能器件的相应输入端,所述智能器件的相应控制输出端接挖掘角度调整油缸的受控端;所述智能器件使用所述挖深自动调控方法,具体步骤如下:第一步、读取信号计算——读取角位移传感器电流信号和压力传感器的电流信号,用以下公式计算对应的角位移和压力值;α(n)=((i

α

(n)-4000)

×

α

max

)/16000p(n)=((i

p

(n)-4000)

×

p

max

)/16000式中:α(n)——第n时刻角位移数值,单位:

°

;p(n)——第n时刻液压马达压力值,单位:mpa;i

α

(n)——第n时刻角位移传感器电流信号,单位:μa;i

p

(n)——第n时刻压力传感器电流信号,单位:μa;α

max

——角位移传感器的量程获得测量最大值,单位:

°

;p

max

——压力传感器的量程获得测量最大值,单位:mpa;n——从1开始的自然数;进入下一步;第二步、拟合函数方程——以预定变量和预定次数改变挖掘角度调整油缸的伸出长度,分别记录相应的角位移数值和挖掘深度值;用多项式拟合法获得挖掘深度与角位移数值的函数关系方程:l(n)=aα3(n)+bα2(n)+cα(n)+d式中:l(n)——第n时刻的挖掘深度,单位:cm;a——多项式拟合方程三阶系数;b——多项式拟合方程二阶系数;c——多项式拟合方程一阶系数;d——多项式拟合方程常数;进入下一步;第三步、确定作业压力——根据农艺要求调好挖掘深度后匀速作业预定距离;按下式计算液压马达压力平均值,将其作为当前地块的额定作业压力,并赋予预定浮动范围;式中:pe——额定作业压力单位:mpa;m——为匀速作业预定距离采集到的液压马达压力值的数量;

p(i)——为匀速作业预定距离采集的第个液压马达压力值,单位:mpa;第四步、确定目标挖深——按下式求解挖掘深度初始变化量后,计算当前挖掘深度;p(n)>pe+δp时δl1(n)=k1•

((pe+δp)/p(n)-1)p

e-δp《p(n)《pe+δp时δl1(n)=0p(n)<p

e-δp时δl1(n)=k2•

((p

e-δp)/p(n)-1)le=l(n)+δl1(n+1)式中:δl1(n)——为挖掘深度的初始变化量,单位:cm;δp——额定作业压力预定浮动范围,单位:mpa;k1、k2——分别为预定斜率;le——为目标挖掘深度,保留一位小数,单位:cm;进入下一步;第五步、输出控制信号——比较当前挖掘深度和目标挖掘深度,当l

e-l(n)>预定控制阈值时,输出加大挖深控制信号;当l

e-l(n)<预定控制阈值时,输出减小挖深控制信号;否则保持挖深;返回第一步。

8.采用本发明的技术方案后,可以通过薯类收获机的挖深自动控制提高振动输送带喂入量的均匀性,从而降低含土率和碰损伤率的效果,并且减少农机驾驶人员的劳动强度,提高驾驶专注性。与现有技术相比,由于借助压力传感器评估输送带运输量的变化趋势,并在一定范围内实时调节块茎挖掘铲的挖掘深度,因此具有针对不同土壤类型的自适应能力,实现块茎在振动输送全过程中均有土壤包裹保护,从而进一步有效减少了块茎与振动输送带的碰撞损伤、显著提高收获品质。

9.本发明进一步的完善是:所述第三步中,所述额定作业压力预定浮动范围按下式确定:δp=k

δp

*σ式中:σ——为匀速作业预定距离样本数据的标准差;k

δp

——为安全系数,根据黏土比例在1~2范围选取。

10.这样可以在挖深自动控制中耕科学地兼顾更粘土特性。

11.本发明更进一步的完善是,所述第四步中,预设挖掘深度的上界l

up

和下界l

down

;当l(n)+δl1(n+1)>l

up

时,取le=l

up

当l(n)+δl1(n+1)<l

down

时,取le=l

down

。

12.以避免出现超程意外,确保挖深自动控制安全可靠。

附图说明

13.下面结合附图对本发明作进一步的说明。

14.图1是本发明一个实施例展开状态的结构示意图。

15.图2是图1的俯视图。

16.图3是图1实施例折叠状态的结构示意图。

17.图4是图1实施例的电路框图。

18.图5是图1实施例的电路原理图。

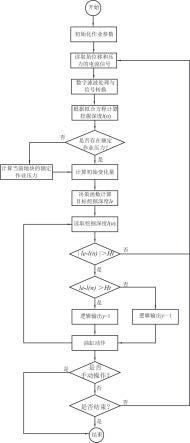

19.图6是图1实施例的控制逻辑图。

20.图中:1、限深轮,2、限深调节装置,3、挖掘铲,4、前提升油缸,5、第一级输送机架,6、整体环形输送带,7、前机架旋转轴机构,8、第二级输送机架,9、托辊,10、挖掘角度调整旋转轴,11、第三级输送机架,12、后机架旋转轴机构,13、第四级输送机架,14、滑轮,15、薯筐输送台,16、输送台旋转轴机构,17、薯筐,18、后提升油缸,19、履带行走底盘,20、电磁阀控制手柄,21、核心控制板,22、压力传感器,23、角位移传感器,24、液压电磁阀,25、挖掘角度调整油缸,26、滑轨。

具体实施方式

21.实施例一本实施例挖深自动调控方法涉及的智能型鲜食薯联合收获机机械结构如图1至图3所示,履带行走底盘19的后部固定第三级输送机架11,该第三级输送机架11的前端通过挖掘角度调整旋转轴10铰装朝前下倾的第二级输送机架8。第二级输送机架8的前端通过前机架旋转轴机构7铰装第一级输送机架5、且前端下部顶撑于安装在履带行走底盘19前端的挖掘角度调整油缸25,控制挖掘角度调整油缸25的伸缩可以使第二级输送机架8绕挖掘角度调整旋转轴10在一定范围摆转。各机架之间装有从前至后带间隔分布托辊9的整体环形输送带6。挖掘角度调整旋转轴10装有角位移传感器23,驱动整体环形输送带6的液压马达装有压力传感器22;角位移传感器和压力传感器的信号输入端分别接核心控制板中智能器件的相应输入端,智能器件的相应控制输出端分别接挖掘角度调整油缸25以及前提升油缸4的受控端。因此可以通过调控主要由挖掘铲3、第一级输送机架5、第二级输送机架8组成的前端挖掘机构以及输送、分离机构的倾角,自动实现所需的挖掘深度调控。

22.第一级输送机架5的上中部通过前提升油缸4与第二级输送机架8上的三角油缸支架铰接、且前端装有挖掘铲3以及限深调节装置2。

23.第三级输送机架11后端通过后机架旋转轴机构12铰装第四级输送机架13的前端,第三级输送机架11后端下部与第四级输送机架13前端下部之间通过后提升油缸18铰接;因此,控制后提升油缸18按需伸缩,可以使第四级输送机架13绕后机架旋转轴机构12在一定范围摆转,从而实现1)可适当调整尾端出料口高度,当换成采用尾端装袋或装吨包形式时,适应相应的接料高度;2)可折叠尾端,使得整机长度适当减小,适于装车;3)爬坡时,避免尾端过长触地。这样使得折叠机构具有多种用途。

24.收获时的土壤、薯块及其他杂物在通过挖掘铲进入环形输送带6向后运输过程中土壤及杂物被筛除,从而在环形输送带6的后端获得洁净的薯块;环形输送带6使用托辊9可以使输送带6上层形成较为平坦的输送平面,并承受一定输送物料重量。环形输送带6做环形运动时,上层为紧边,下层为松边,下层托辊9主要起托带作用,使得环形输送带6的环形运动更加顺畅。第三级输送机架11前端上方通过输送台旋转轴机构16铰装薯筐输送台15的前端,薯筐输送台15的后部与支撑在第四级输送机架13后端的滑轮14构成移动副。

25.具体而言,本实施例的智能器件挖深自动控制系统,其核心控制电路板如图4、图5

所示,主要由嵌入式芯片核心板(stm32f103)a、控制手柄电控b、屏幕显示模块c、模拟量采集模块d、变压模块e、液压电磁阀控制模块f等组成。

26.模拟量采集模块d将来自压力传感器、角位移传感器以及控制手柄的模拟量信号转化为数字量信号,并以内部通讯协议的形式将数字量信号发送至嵌入式芯片核心板a,具体而言,压力传感器和角位移传感器的正极分别连接到模拟量采集模块的u2和u3触点,两传感器的电流信号输出端分别连接u2和u4触点;通过模拟量采集模块将模拟量信号转化为数字信号,通过spi协议将数字信号传输至嵌入式芯片;其中,模拟量采集模块的rst、sck、dout、cs、din和drdy引脚分别与嵌入式芯片核心板的rst、sck、dout、cs、din和drdy(pb13、pa5、pa6、pa4和pb0)引脚。屏幕显示模块c的scl和sda引脚分别于嵌入式芯片核心板pb6和pb7相连,用以传输显示部分嵌入式芯片中的数据,以实现人机交互功能。变压模块e的多级变压单元依次采用xl4016降压元件和se8117t50hf降压元件,将外接电池的15-40v分别降低为12v和5v,从而为各个模块提供稳定的电源。液压电磁阀控制模块f主要包含驱动芯片(ir2013strpbf)和2个三极管组成。液压电磁阀12v驱动电压是由多级变压单元提供,驱动芯片的逻辑控制信号接收引脚(hin、lin)分别和嵌入式芯片核心板的信号发送引脚(pb9、pb8)相连接。驱动芯片的ho和lo引脚分别根据逻辑控制信号控制三极管(q1和q2)的开断,从而控制液压电磁阀的开关。三位四通液压电磁阀的两端线圈分别与u11、u12和u13、u14相连。整体电路根据设计需求辅以电阻、电容和电感等元器件;该模块可以根据嵌入式芯片的逻辑输出驱动外部的电磁阀,从而实现挖深调节所需的液压缸伸缩动作。控制手柄的原理为滑动变阻器,根据改变手柄的位置从而改变电压值;控制手柄的pres引脚与嵌入式芯片核心板的pb1相连,利用嵌入式芯片核心板内部的模数转换功能,将电压信号转化为数字信号。

27.参见图6,嵌入式芯片核心板a对数字信号做滤波处理后执行如下程序实现所需的挖深自动调控:第一步、读取角位移传感器电流信号i

α

(n)和压力传感器的电流信号i

p

(n),并对信号作数字滤波处理,用以下公式计算角位移和压力值;α(n)=((i

α

(n)-4000)

×

α

max

)/16000(1)p(n)=((i

p

(n)-4000)

×

p

max

)/16000(2)式中:α(n)——第n时刻角位移数值,单位:(

°

)p(n)——第n时刻液压马达压力值,单位:(mpa)α

max

——角位移传感器的量程获得测量最大值,单位:(

°

)p

max

——压力传感器的量程获得测量最大值,单位:(mpa)第二步、通过改变15次挖掘角度调整油缸的长度,每次增加2cm,分别记录角位移数值(α(n))和挖掘深度值(l(n));然后利用多项式拟合法获得挖掘深度与角位移数值的函数关系,其方程如下:l(n)=aα3(n)+bα2(n)+cα(n)+d(3)式中:l(n)——第n时刻的挖掘深度,单位:(cm)a——多项式拟合方程三阶系数,无量纲

b——多项式拟合方程二阶系数,无量纲c——多项式拟合方程一阶系数,无量纲d——多项式拟合方程常数,无量纲;α(n)——第n时刻的角位移传感器探测角度,单位:(

°

)本实施例实际为:根据上述公式,挖掘深度的拟合结果为:l(n)=0.00023*α3(n)-0.06285*α2(n)+0.8348*α(n)+173.8第三步、确定当前地块的额定压力:首先,将收获机挖掘深度调整为当前农艺要求的数值,匀速作业10m;根据以下公式,计算液压马达压力平均值,将其作为当前地块的额定作业压力(pe);同时,给与额定作业压力的一个浮动范围(δp=(1~1.5)*σ),其中σ为标准差,即pe±

δp;(4)δp=k

δp

*σ(5)式中:m——为匀速作业10m,采集到的液压马达压力值的数量;p(i)——为匀速作业10m,采集的第i个液压马达压力值;σ——为匀速作业10m,样本数据的标准差;k

δp

——为安全系数,k

δp

=1~2,根据土壤质地选取,黏土比例越大,取值越大。

28.本实施例实际为:在壤土条件下,匀速作业10m压力传感器采集的数据如下:

根据上述公式,计算出pe=5.969,σ=0.269;该样本数据在壤土条件下获得,故k

δp

=1.5;因此pe±

δp=5.969

±

0.404第四步、根据决策函数确定目标挖掘深度:首先,对根据以下函数求解出挖掘深度的初始变化量(δl1(n));δl1(n)=k1•

((pe+δp)/p(n)-1)p(n)>pe+δp(6)δl1(n)=0p

e-δp《p(n)《pe+δp(7)δl1(n)=k2•

((p

e-δp)/p(n)-1)p(n)<p

e-δp(8)式中:

δl1(n)——为挖掘深度的初始变化量,单位:(cm);k1、k2——分别为上述线性函数的斜率,通过试验与统计学分析获得,无量纲,一般k1、k2=20~40,黏土比例越大,取值越小;其次,根据当前挖掘深度的上、下界计算目标挖掘深度(le),公式如下: (9)式中:le——为目标挖掘深度,保留一位小数,单位:(cm);l

up

——为挖掘深度的上界值,单位:(cm);l

down

——为挖掘深度的下界值,单位:(cm)。

29.第五步、比较当前挖掘深度和目标挖掘深度,根据下式计算并输出逻辑控制量(10)式中:ht——控制阈值,ht=0.5cm;如果,y=0,表明目标挖掘深度与当前挖掘深度相等,因此无需调节并跳至第一步;y=1,使电磁开关阀右位得电,液压油缸4伸长,若挖掘深度到达目标挖掘深度,则停止调节并跳至第一步;y=-1,使电磁开关阀左位得电,液压油缸4缩短,若挖掘深度到达目标挖掘深度,则停止调节并跳至第一步。

30.本实施例实际为:本机器应对的挖掘深度为20~30cm,故l

up

=30cm,l

down

=20cm。当前挖掘深度为25cm,输送带马达压力为7mpa,超过额定压力上限6.373mpa(pe+δp);根据公式6计算获得初始变化量为-2.68cm,其中k1=20;然后根据公式9获得目标挖掘深度并取整,le=22.3cm;进一步,根据公式10计算获得逻辑输出y=-1,使电磁开关阀左位得电,液压油缸4缩短,直至挖掘深度在21.8~22.8cm之间。至此,一次控制循环结束。

31.工作时,如图1所示,整机展开,履带行走底盘19前行,整机前行后,履带行走底盘19行走在垄沟中,挖掘铲3入土挖掘,将薯块、土块、土壤、杂草、残秧等混杂物一起挖破、松散,然后通过挖掘铲3尾部的栅条,初步打散土壤,利于土壤以平铺松散状态进入整体环形输送带6上,混杂物进入整体环形输送带6后一直向后输送,可以适当让土壤包裹着薯块向后输送,防止薯块与机器发生碰撞损伤,当薯块通过第三级输送机架11和第四级输送机架13之间时,被掷入薯筐17中,最后输送落入配套的运输车中。由此可见,本实施例的智能型鲜食薯联合收获机通过传感监测包括振动输送带的运输量等信息,自适应调节挖掘深度,以保证振动输送带喂入量的均匀性,从而实现降低输送过程中的含土率和碰撞损失的目

标。需要时,还可手工操纵电磁阀控制手柄,将中断程序,改为人工操纵模式,直至按下复位按钮。

32.试验表明,采用本实施例的整个收获过程实现了薯块低损,并且输送顺畅、爬升平稳,可以保证良好的薯土分离效果,收获效率和质量俱佳。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1