一种用于贮烟立体库氮气熏蒸的虫害治理方法与流程

1.本发明涉及烟草处理技术领域,尤其是涉及一种用于贮烟立体库氮气熏蒸的虫害治理方法。

背景技术:

2.目前,国内常用仓储片烟虫害治理技术为磷化氢(ph3)熏蒸法和密封降氧气调虫害治理两种;气调虫害治理分为降氧性虫害治理和充气性虫害治理两种。降氧性虫害治理是利用除氧剂降低烟垛内氧气浓度,影响昆虫的呼吸作用造成死亡。充气性虫害治理是指向密封的烟垛中填充气体(充气的气体通常为n2、co2等惰性气体),人为改变烟垛中的气体成份,抑制储烟害虫的发生,达到防治的目的。如孙建锋,杨奋宇,李臻等人(co2灭杀烟草甲的应用研究[j].湖北农业科学,2020,03:87-90.)提出采用瓶装co2作为介质,通过对密封垛位充入co2气体,设置不同参数梯度,论证烟草甲杀灭效果,结果表明,当温度条件符合防虫要求,co2处理密封垛位内氧气浓度小于2%并维持35d以上可以有效杀灭烟叶中的烟草甲。与二氧化碳比较,氮气来源易得,成本低廉,充氮虫害治理在烟草原料中的应用已有相关研究,陆宗西等(控温充氮气调杀虫应用试验[j].粮食储藏,2013,42(6):10-12.)研究表明,98%氮气浓度维持40d可以达到很好的虫害治理效果。刘军(充氮气调对烟草甲的防治效果试验[j].湖北农业科学,2016,55(9):22499-2251.)研究表明,在环境温度高于30℃时,密封烟垛内1%的氧气浓度持续20d,或密封烟垛内2%的氧气浓度持续30d,烟垛内的烟草甲成虫和幼虫死亡率均能达到100%。上述科研成果为贮烟立体库采用充气性(氮气)虫害治理奠定了基础。

[0003]

应用氮气熏蒸法对贮存于立体库烟叶进行虫害防治,作业过程无毒无害,无废水、废渣、废气的排放,具有较高的可操作性和经济效益,是一项安全高效的绿色环保虫害治理技术。

[0004]

对立体库烟叶进行氮气熏蒸时,先将立体库以一个货架为一个货垛单位,实施帐幕密封。密封帐幕通过管道与变压吸附制氮机排气口、风机进气口连接,形成气体通道,采用连续式置换方法或间歇式置换方法向密封烟叶堆垛中通入氮气,使密封烟叶堆垛内氧气浓度降至0.1-10%,并使烟叶堆垛内的氧气浓度在这个范围内维持2-90天。其中,连续式置换方法指变压吸附制氮机向密封帐幕内通氮气量与抽风机同时向密封帐幕外抽出混合气量相同或相近,持续通气、抽气直至密封帐幕内氧气浓度降至目标值。间歇式置换方法指先将密封帐幕内部分空气抽出,密封帐幕内形成负压状态,再用变压吸附制氮机向密封帐幕中充入氮气,使密封帐幕形成常压或微正压状态,重复抽气、充气过程直至密封帐幕内氧气浓度降至目标值。

[0005]

贮烟立体库在充氮降氧抽气过程中,与平库贮烟抽气时密封帐幕全部吸附在烟垛的烟箱上不同,密封帐幕虽然大部分凹陷贴附在贮烟烟箱上,但小部分帐幕与外凸的立体库架体、烟叶货位托盘轨道接触,如果抽气过程中帐幕内的负压偏大,容易因帐幕与立体库架体、烟叶货位托盘轨道接触点上应力过度集中导致密封帐幕破损甚至开裂,进而影响贮

烟立体库帐幕的密封性能。此外,在氮气熏蒸的充气过程中,由于贮烟立体库的帐幕一般与立体库地面连接或与底膜连接,其连接处的密封强度相对平库采用的底膜与膜罩热封连接方式偏低,一旦充气使贮烟立体库帐幕内正压够高,其帐幕与地面/底膜或底膜与立体库基脚的连接处容易发生裂开而影响帐幕密封性,进而影响氮气熏蒸的虫害治理效果。

[0006]

由于贮烟立体库本身结构和储烟方式的特殊性目前,贮烟立体库进行烟叶虫害治理所使用的充氮降氧的方式,对贮烟立体库的氮气熏蒸降氧周期、能耗高低、操作便利性的影响,以及不同充氮降氧方式的具体操作方法及技术参数仍需进行深入研究分析,因此,优化并确定合适的充氮降氧工艺是贮烟立体库采用氮气熏蒸技术进行虫害治理的关键。

技术实现要素:

[0007]

本发明要解决的技术问题是:克服现有技术的不足,提供一种操作简单、氮气熏蒸周期短、能耗低且有利于保持贮烟立体库帐幕的密封性的用于贮烟立体库氮气熏蒸的虫害治理方法。

[0008]

本发明解决其技术问题所采用的技术方案是:

[0009]

一种用于贮烟立体库氮气熏蒸的虫害治理方法,包括以下步骤:

[0010]

1)准备贮烟立体库氮气熏蒸装置:包括根据贮烟立体库的结构铺设氮气熏蒸管路、安装氧气检测仪,对立体库地面进行预处理,根据立体库的规模与大小制作立体库密封帐幕;

[0011]

2)向贮烟立体库上存放烟箱并形成烟垛,再将立体库密封帐幕进行有底膜或无底膜密封;

[0012]

3)充氮降氧:

①

抽气:先将立体库密封帐幕内部分空气抽出,使密封帐幕内形成微负压状态停止抽气,且微负压的压力绝对值≤60pa;

②

充气:再用变压吸附制氮机向密封帐幕中充入氮气,使密封帐幕形成微正压状态停止充气,正压的气压绝对值≤10pa;

[0013]

4)重复步骤3),直至立体库帐幕内的氧气检测仪的检测的氧气浓度小于目标值,结束充氮降氧;

[0014]

5)在步骤4)结束充氮降氧后密封贮烟立体库帐幕,并维持立体库帐幕内的氧气浓度低于2%(v/v)的低氧环境15天以上。

[0015]

本发明用于贮烟立体库氮气熏蒸的虫害治理方法,采用间歇式充氮降氧重复作业模式对立体库内的气体进行置换,相对连续式充氮降氧方式,间歇式方法通过每一轮次的先抽后充,均最大量排出垛内含氧空气,最大量充入高浓度氮气,进而加快了氧气浓度的下降速率,显著缩短了贮烟立体库氮气熏蒸的垛内降氧周期,如贮存体积为3100m3的烟叶立体库,采用间歇式充氮降氧方式,其降氧周期(将立体库帐幕内氧气浓度降至1%以为)为21小时,约3天,而同体积的贮烟立体库采用连续式充氮降氧方式,其降氧周期为25小时,即,同体积的贮烟立体库密封帐幕,间歇式充氮降氧方法较连续式充氮降氧方法其工效提高20%左右;其次,连续式充氮降氧方式,其制氮设备和风机需连续不间断工作,容易出现连续作业导致高温而设备被烧坏的情况,而间歇式充氮降氧方式,其使用的制氮设备和风机可以间歇工作,有利于设备的运行维护,并延长了设备的使用寿命;在同等功率的条件下,间歇式充氮降氧方法设备工作周期短的能耗显著降低,约为连续式充氮降氧方法的40%;第三,间歇式充氮降氧方法先使贮烟立体库密封帐幕内形成微负压,便于快速去除残留在

立体库帐幕内的大部分氧气,且微负压状态下,立体库密封帐幕会向立体库内凹陷,但凹陷的幅度不大,减小密封帐幕与立体库架体、烟叶货位托盘轨道等相对烟垛外凸部分的作用力,避免帐幕发生破损或开裂现象,且由于后续充氮时贮烟立体库内外存在压力差,充气时氮气容易进入立体库的烟垛烟叶缝隙中,减少置换烟叶缝隙中气体所需的时间;再使贮烟立体库密封帐幕内形成微正压,随着充入帐幕内的氮气量的增大,帐幕从微负压向微正压变化,有利于充入立体库帐幕内的氮气快速在帐幕内扩散并均匀分布,提高帐幕内气体的均一性。

[0016]

申请人根据贮烟立体库帐幕常用的聚乙烯薄膜、聚氯乙烯薄膜、pa/pe复合薄膜制作材料局部能耐受的作用力大小,并结合立体库贮烟量大小、立体库架体位于立体库表面部分的面积及烟垛货位托盘轨道端部的面积,确定了用于控制贮烟立体库抽气停止状态的几个压力梯度,经实验验证,贮烟立体库的帐幕在立体库内部的负压低于-60pa(即,帐幕内压力的绝对值大于60pa)时,与外凸的烟垛货位托盘轨道端部接触的密封帐幕、与贮烟立体库架体四角支杆顶部接触的密封帐幕最早会出现局部过度拉伸性损坏,并在后续再次抽气时出现破损甚至裂开的现象,故申请人确定间歇式充氮降氧抽气的终止状态为立体库帐幕内微负压且压力的绝对值≤60pa。

[0017]

在某一示范实施例中,步骤2)中,所述微负压控制在-10pa~-15pa;步骤3)中,所述微正压控制在4~5pa。

[0018]

优选,所述目标值为立体库帐幕内的氧气检测仪检测的氧气浓度控制在1~1.70%(v/v)。由于在低氧环境存储过程中,外界的微量气体会经立体库地面发生渗透入立体库帐幕内,而导致帐幕内氧气浓度相对平库的有底膜密封帐幕偏快,相对于平库贮存烟垛,将立体库帐幕内密封储存的初始浓度降到1%(v/v)~1.70%(v/v)的目标值以下,可以有效延长立体库帐幕维持低氧环境(即,贮烟立体库帐幕内氧气浓度≤2%)的时间,进而降低外界气体渗透入帐幕内对低氧氮气熏蒸进行虫害治理的影响。

[0019]

立体库帐幕内的氧气检测仪的检测的氧气浓度小于目标值,是指安装在立体库帐幕内的任一氧气检测仪检测的氧气浓度均小于1%(v/v)或1.2%(v/v)或1.70%(v/v)等设定的目标值。

[0020]

优选,放置内设内衬薄膜烟箱的贮烟立体库氮气熏蒸所需的低氧环境维持天数相对放置无内衬薄膜的烟箱的贮烟立体库氮气熏蒸所需低氧环境维持天数延长5天以上。

[0021]

由于国内大部分片烟的包装盒内没有内衬,其透氧速率较高,而相应国外的大部分片烟的包装内设有内衬,会延缓烟箱内氧气向帐幕内渗透的速率,导致烟箱内的氧气浓度会与贮烟立体库内低氧环境的氧气浓度存在浓度差,导致烟箱内要达到2%以下的低氧环境时间偏长,因此,其低氧环境维持的天数需要相应延长,相对无内衬薄膜的片烟包装盒,为了达到100%的虫害死亡,其贮烟立体库帐幕维持低氧环境所需时间相对需要延长5~10天。

[0022]

在某一示范实施例中,所述低氧环境维持的天数为30~50天。

[0023]

步骤3)中,所述氮气的浓度为99.5%。申请人比较了99.5%、99.9%、99.95%三种不同浓度的氮气用于贮烟立体库帐幕内的气体达到氧气浓度低于1%(v/v)低氧环境后维持相同的天数,且在维持阶段帐幕内的氧气浓度均低于2%(v/v),其对虫害的死亡率影响甚小,但降氧周期随氮气浓度提高而延长,且制备氮气所需的能耗以及设备投资额随氮气

浓度提高而显著增大,因此,申请人优选氮气的浓度为99.5%。

[0024]

步骤3~4)之间无静置期。申请人比较了在步骤3)的抽气-充气重复过程中设定静置期和无静置期的两种间歇式虫害治理方法,得出静置对充氮降氧氮气熏蒸过程中贮烟立体库账幕内气体的分布均一性以及降氧速率影响较弱,考虑到降氧周期对烟叶虫害治理的影响,申请人得出在充氮降氧过程中不设置静置期,及抽气后立即充气,然后持续重复抽气-充气-抽气的充氮降氧过程。

[0025]

本发明一种用于贮烟立体库氮气熏蒸的虫害治理方法的有益效果:

[0026]

本发明用于贮烟立体库氮气熏蒸的虫害治理方法,其降氧速率(指单位时间(以小时计算)内氧气浓度的下降幅度)快,高达0.952%/h,帐幕内氧气浓度从21%降至1%仅用了21h,相对于含静置期的连续式充氮降氧方式用时30h,(含静置期的连续式充氮降氧方式是:每连续降氧4h后停止降氧,让帐幕静置2h),其降氧速率提高了42.85%;相对无静置期的连续式充氮降氧方式用时25h,其降氧速率提高了19%。

[0027]

本发明用于贮烟立体库氮气熏蒸的虫害治理方法,相对平库烟垛的虫害治理方法,将其低氧环境的初始氧气浓度下调至1%(v/v)~1.70%(v/v),既能弥补贮烟立体库地面微量气体渗漏入帐幕内影响低氧环境维持周期,并确保贮烟立体库账幕内低氧环境维持周期达到虫害治理的要求,又能避免过渡降低低氧环境维持初始的氧气浓度而导致充氮降氧周期过度延长。

[0028]

本发明用于贮烟立体库氮气熏蒸的虫害治理方法,通过优化充氮降氧过程中抽气和充气的终止条件,显著降低了贮烟立体库账幕在氮气熏蒸过程中发生破损的情况,并有效缩短了充氮降氧的周期及整个贮烟立体库的氮气熏蒸虫害治理周期,降低了氮气熏蒸成本。

附图说明

[0029]

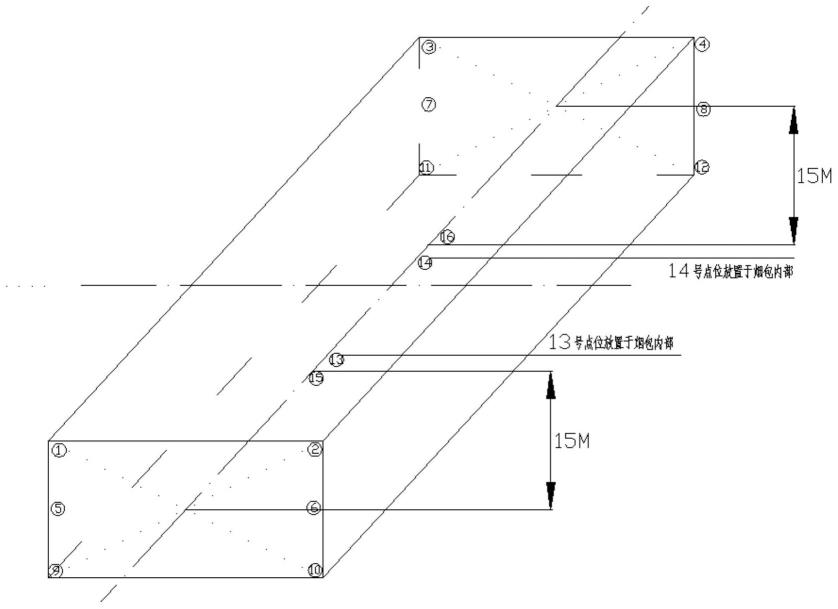

图1—为本发明用于贮烟立体库氮气熏蒸的虫害治理方法的氧气浓度检测仪安装分布位置示意图;

[0030]

图2—为对比例1中用于贮烟立体库氮气熏蒸的虫害治理方法(连续式充氮降氧方式+静置2小时/轮次)降氧过程中帐幕内各检测点氧气浓度平均值随时间的变化曲线;

[0031]

图3—为对比例2中用于贮烟立体库氮气熏蒸的虫害治理方法(连续式充氮降氧方式+无静置)降氧过程中帐幕内各检测点氧气浓度平均值随时间的变化曲线;

[0032]

图4—为对比例3中用于贮烟立体库氮气熏蒸的虫害治理方法(间歇式充氮降氧方式+99.9%氮气)降氧过程中帐幕内各检测点氧气浓度平均值随时间的变化曲线;

[0033]

图5—为实施例1中用于贮烟立体库氮气熏蒸的虫害治理方法(间歇式充氮降氧方式+99.5%氮气)降氧过程中帐幕内各检测点氧气浓度平均值随时间的变化曲线;

[0034]

图6—为实施例1中一种用于贮烟立体库氮气熏蒸的虫害治理方法中密封账幕与立体库架体在常压、微负压和微正压下的状态图,其中(a)常压状态,(b)微负压(-50pa)状态,(c)微正压(5pa)状态;

[0035]

图7—为实施例2中用于贮烟立体库氮气熏蒸的虫害治理方法(间歇式充氮降氧方式+99.5%氮气)降氧过程中帐幕内各检测点氧气浓度平均值随时间的变化曲线。

具体实施方式

[0036]

以下结合附图及实施例对本发明作进一步说明。

[0037]

对比实施例1

[0038]

本实施例的一种用于贮烟立体库氮气熏蒸的虫害治理方法,实施的贮烟立体库帐幕体积为3100m3,采用3台套制氮机组,其中制氮机的氮气产量:200nm3/h(20℃,101.325kpa),制氮机组的总氮气产量为:600nm3/h;氮气纯度:≥99.5%vol(无氧含量)氮气压力:0.3~0.5mpa(表压),虫害治理方法包括以下步骤:

[0039]

1)准备贮烟立体库氮气熏蒸装置:包括根据贮烟立体库的结构铺设氮气熏蒸管路、安装氧气检测仪,对立体库地面进行预处理,根据立体库的规模与大小制作立体库密封帐幕;

[0040]

2)向贮烟立体库上存放烟箱并形成烟垛,再将立体库密封帐幕进行无底膜密封;;

[0041]

3)充氮降氧:同时连续充气和抽气,在立体库进气口端连接制氮机,出气口端连接风机,进气口端将制氮机制备的高浓度氮气(99.5%(v/v))充入帐幕内,出气口端处于开启状态,并同时开启风机,保障进气端与出气端气量基本一致,实现抽气与充气同时进行,连续充气和抽气4小时,停机静置2小时为一轮次,然后再连续充气和抽气,直至立体库帐幕内的氧气检测仪的检测的氧气浓度小于1.0%,同时停止抽充气,并关闭进气与出气接口,结束充氮降氧;

[0042]

4)在步骤3)结束充氮降氧后密封贮烟立体库帐幕,并在20

±

0.5℃维持立体库帐幕内的氧气浓度低于2%(v/v)的低氧环境37.5天。

[0043]

通过多次重复验证试验,本实施例的用于贮烟立体库氮气熏蒸的的虫害治理方法,其充氮降氧的周期为30小时,假如考虑夜间不作业,大概需要4天(每天按8小时的工作时间计算),低氧环境维持37.5天后,贮烟立体库帐幕内任一位置检测点的氧气浓度均低于2%(v/v),且帐幕内的虫害100%死亡。

[0044]

对比实施例2

[0045]

本实施例的一种用于贮烟立体库氮气熏蒸的虫害治理方法,实施的贮烟立体库帐幕体积为3100m3,采用3台套制氮机组,其中制氮机的氮气产量:200nm3/h(20℃,101.325kpa),制氮机组的总氮气产量为:600nm3/h;氮气纯度:≥99.5%vol(无氧含量)氮气压力:0.3~0.5mpa(表压),虫害治理方法包括以下步骤:

[0046]

1)准备贮烟立体库氮气熏蒸装置:包括根据贮烟立体库的结构铺设氮气熏蒸管路、安装氧气检测仪,对立体库地面进行预处理,根据立体库的规模与大小制作立体库密封帐幕;

[0047]

2)向贮烟立体库上存放烟箱并形成烟垛,再将立体库密封帐幕进行无底膜密封;

[0048]

3)充氮降氧:同时连续充气和抽气,在立体库进气口端连接制氮机,出气口端连接风机,进气口端将制氮机制备的高浓度氮气(99.5%(v/v))充入帐幕内,出气口端处于开启状态,并同时开启风机,保障进气端与出气端气量基本一致,且中间无静置时间(中途静置时间为0min),直至立体库帐幕内的氧气检测仪的检测的氧气浓度小于1.0%,同时停止抽充气,并关闭进气与出气接口,结束充氮降氧;

[0049]

4)在步骤3)结束充氮降氧后密封贮烟立体库帐幕,并在20

±

0.5℃维持立体库帐幕内的氧气浓度低于2%(v/v)的低氧环境37.5天。

[0050]

通过多次重复验证试验,本实施例的用于贮烟立体库氮气熏蒸的的虫害治理方法,其充氮降氧的周期为22小时,假如考虑夜间不作业,大概需要3天(每天按8小时的工作时间计算),低氧环境维持37.5天后,贮烟立体库帐幕内任一位置检测点的氧气浓度均低于2%(v/v),且帐幕内的虫害100%死亡。

[0051]

对比实施例3

[0052]

本实施例的一种用于贮烟立体库氮气熏蒸的虫害治理方法,实施的贮烟立体库帐幕体积为3100m3,采用3台套制氮机组,其中制氮机的氮气产量:450nm3/h(20℃,101.325kpa),氮气纯度:≥99.9%vol(无氧含量)氮气压力:0.3~0.5mpa(表压),虫害治理方法包括以下步骤:

[0053]

1)准备贮烟立体库氮气熏蒸装置:包括根据贮烟立体库的结构铺设氮气熏蒸管路、安装氧气检测仪,对立体库地面进行预处理,根据立体库的规模与大小制作立体库密封帐幕;

[0054]

2)向贮烟立体库上存放烟箱并形成烟垛,再将立体库密封帐幕进行无底膜密封;;

[0055]

3)充氮降氧:

①

抽气:先将立体库密封帐幕内部分空气抽出,使密封帐幕内形成微负压状态停止抽气,且微负压的压力绝对值等于50

±

2pa,即,使密封帐幕内形成-50

±

2pa的微负压状态停止抽气;

[0056]

②

充气:再用变压吸附制氮机向密封帐幕中充入99.9%(v/v)氮气,使密封帐幕形成微正压状态停止充气,正压的气压绝对值为5

±

1pa,即,使密封帐幕内形成5

±

1pa的微正压状态停止充气;

[0057]

4)重复步骤2)和3),直至立体库帐幕内的氧气检测仪的检测的氧气浓度小于1.0%,结束充氮降氧;

[0058]

5)在步骤4)结束充氮降氧后密封贮烟立体库帐幕,并在20

±

0.5℃维持立体库帐幕内的氧气浓度低于2%(v/v)的低氧环境37.5天。

[0059]

步骤3~4)之间无静置期。

[0060]

通过多次重复验证试验,本实施例的用于贮烟立体库氮气熏蒸的的虫害治理方法,其充氮降氧的周期为23小时,即便考虑夜间不作业,大概也只需3天时间(每天按8小时的工作时间计算),低氧环境维持37.5天后,贮烟立体库帐幕内任一位置检测点的氧气浓度均低于2%(v/v),且帐幕内的虫害100%死亡。

[0061]

实施例1

[0062]

本实施例的一种用于贮烟立体库氮气熏蒸的虫害治理方法,实施的贮烟立体库帐幕体积为3100m3,采用3台套制氮机组,其中制氮机的氮气产量:200nm3/h(20℃,101.325kpa),制氮机组的总氮气产量为:600nm3/h;氮气纯度:≥99.5%vol(无氧含量)氮气压力:0.3~0.5mpa(表压),虫害治理方法包括以下步骤:

[0063]

1)准备贮烟立体库氮气熏蒸装置:包括根据贮烟立体库的结构铺设氮气熏蒸管路、安装氧气检测仪,对立体库地面进行预处理,根据立体库的规模与大小制作立体库密封帐幕;

[0064]

2)向贮烟立体库上存放烟箱并形成烟垛,再将立体库密封帐幕进行无底膜密封;;

[0065]

3)充氮降氧:

①

抽气:先将立体库密封帐幕内部分空气抽出,使密封帐幕内形成微负压状态停止抽气,且微负压的压力绝对值等于50

±

2pa,即,使密封帐幕内形成-50

±

2pa

的微负压状态(贮烟立体库密封帐幕的状态如图6所示)停止抽气;

[0066]

②

充气:再用变压吸附制氮机向密封帐幕中充入99.5%(v/v)氮气,使密封帐幕形成微正压状态停止充气,正压的气压绝对值为5

±

1pa,即,使密封帐幕内形成5

±

1pa的微正压状态停止充气;

[0067]

4)重复步骤3),直至立体库帐幕内的氧气检测仪的检测的氧气浓度小于1.0%,结束充氮降氧;

[0068]

5)在步骤4)结束充氮降氧后密封贮烟立体库帐幕,并在20

±

0.5℃维持立体库帐幕内的氧气浓度低于2%(v/v)的低氧环境37.5天。

[0069]

所述贮烟立体库内烟垛的烟箱包装内设有0.06mm的内衬薄膜。

[0070]

步骤3~4)之间无静置期。

[0071]

通过多次重复验证试验,本实施例的用于贮烟立体库氮气熏蒸的的虫害治理方法,其充氮降氧的周期为21小时,即便考虑夜间不作业,大概也只需2.5天时间(每天按8小时的工作时间计算),低氧环境维持37.5天后,贮烟立体库帐幕内任一位置检测点的氧气浓度均低于2%(v/v),且帐幕内的虫害100%死亡。

[0072]

相对于对比实施例1中采用的连续式充氮降氧方式,本实施例采用的间歇式的充氮降氧方法,其降氧周期显著缩短,约为同等条件下连续式充氮降氧方式的降氧周期的70%,能耗下降了约30%,设备的折损率也降低了20%,同时显著延长了设备的使用寿命;且其虫害治理的效果相同。

[0073]

相对于对比实施例2中采用的连续式充氮降氧方式,本实施例采用的间歇式的充氮降氧方法,其降氧周期略有缩短,但设备不需要连续工作,设备的折损率降低了约10%,明细延长了设备的使用寿命,且虫害治理的效果相当。

[0074]

相对于对比实施例3,考虑采用同功率的制氮机,氮气纯度为99.9%的氮气产量偏低,采用99.5%的氮气进行充氮降氧,其降氧周期相对较短。

[0075]

实施例2

[0076]

本实施例的一种用于贮烟立体库氮气熏蒸的虫害治理方法,实施的贮烟立体库帐幕体积为5300m3,采用3台套制氮机组,其中制氮机的氮气产量:200nm3/h(20℃,101.325kpa),制氮机组的总氮气产量为:600nm3/h;氮气纯度:≥99.5%vol(无氧含量)氮气压力:0.3~0.5mpa(表压),虫害治理方法包括以下步骤:

[0077]

1)准备贮烟立体库氮气熏蒸装置:包括根据贮烟立体库的结构铺设氮气熏蒸管路、安装氧气检测仪,对立体库地面进行预处理,根据立体库的规模与大小制作立体库密封帐幕;

[0078]

2)向贮烟立体库上存放烟箱并形成烟垛,再将立体库密封帐幕进行无底膜密封;;

[0079]

3)充氮降氧:

①

抽气:先将立体库密封帐幕内部分空气抽出,使密封帐幕内形成微负压状态停止抽气,且微负压的压力绝对值等于50

±

2pa,即,使密封帐幕内形成-50

±

2pa的微负压状态停止抽气;

[0080]

②

充气:再用变压吸附制氮机向密封帐幕中充入99.5%(v/v)氮气,使密封帐幕形成微正压状态停止充气,正压的气压绝对值为5

±

1pa,即,使密封帐幕内形成5

±

1pa的微正压状态停止充气;

[0081]

4)重复步骤3),直至立体库帐幕内的氧气检测仪的检测的氧气浓度小于1.0%,结

束充氮降氧;

[0082]

5)在步骤4)结束充氮降氧后密封贮烟立体库帐幕,并在35

±

0.5℃维持立体库帐幕内的氧气浓度低于2%(v/v)的低氧环境30天。

[0083]

步骤3~4)之间无静置期。

[0084]

通过多次重复验证试验,本实施例的用于贮烟立体库氮气熏蒸的的虫害治理方法,其贮烟立体库密封帐幕内的氧气浓度变化如图7所示,该充氮降氧的周期为40小时,40小时后帐幕内的任一点氧气浓度均低于1%,即便考虑夜间不作业,大概也只需5天时间(每天按8小时的工作时间计算),低氧环境维持30天后,贮烟立体库帐幕内任一位置检测点的氧气浓度均低于2%(v/v),且帐幕内的虫害100%死亡。

[0085]

相对于实施例1中采用的间歇式充氮降氧方式,本实施例采用的间歇式的充氮降氧方法,随着贮烟立体库帐幕内体积增大,由于帐幕体积大小的改变(本实施例为增大),使贮烟立体库充氮降氧过程中所需置换气体的量也相应增大,由于单位时间内置换的氧气量相同,使其充氮降氧周期延长。

[0086]

实施例3

[0087]

本实施例的一种用于贮烟立体库氮气熏蒸的虫害治理方法,实施的贮烟立体库帐幕体积为3100m3,采用3台套制氮机组,其中制氮机的氮气产量:200nm3/h(20℃,101.325kpa),制氮机组的总氮气产量为:600nm3/h;氮气纯度:≥99.5%vol(无氧含量)氮气压力:0.3~0.5mpa(表压),虫害治理方法包括以下步骤:

[0088]

1)准备贮烟立体库氮气熏蒸装置:包括根据贮烟立体库的结构铺设氮气熏蒸管路、安装氧气检测仪,对立体库地面进行预处理,根据立体库的规模与大小制作立体库密封帐幕;

[0089]

2)向贮烟立体库上存放烟箱并形成烟垛,再将立体库密封帐幕进行无底膜密封;

[0090]

3)充氮降氧:

①

抽气:先将立体库密封帐幕内部分空气抽出,使密封帐幕内形成微负压状态停止抽气,且微负压的压力绝对值等于40

±

2pa,即,使密封帐幕内形成-40

±

2pa的微负压状态停止抽气;

[0091]

②

充气:再用变压吸附制氮机向密封帐幕中充入99.5%(v/v)氮气,使密封帐幕形成微正压状态停止充气,正压的气压绝对值为5

±

1pa,即,使密封帐幕内形成5

±

1pa的微正压状态停止充气;

[0092]

4)重复步骤3),直至立体库帐幕内的氧气检测仪的检测的氧气浓度小于1.15%,结束充氮降氧;

[0093]

5)在步骤4)结束充氮降氧后密封贮烟立体库帐幕,并在25

±

0.5℃维持立体库帐幕内的氧气浓度低于2%(v/v)的低氧环境30天。

[0094]

所述贮烟立体库内烟垛的烟箱包装内不设内衬薄膜。

[0095]

步骤3~4)之间无静置期。

[0096]

通过多次重复验证试验,本实施例的用于贮烟立体库氮气熏蒸的的虫害治理方法,其充氮降氧的周期为20.5小时,即便考虑夜间不作业,大概也只需2.5天时间(每天按8小时的工作时间计算),低氧环境维持30天后,贮烟立体库帐幕内任一位置检测点的氧气浓度均低于2%(v/v),且帐幕内的虫害100%死亡。

[0097]

实施例4

[0098]

本实施例的一种用于贮烟立体库氮气熏蒸的虫害治理方法,实施的贮烟立体库帐幕体积为5300m3,与实施例1相比,存在以下不同:

[0099]

步骤2)中,所述微负压控制在-10

±

1pa;步骤3)中,所述微正压控制在4.5

±

0.5pa。

[0100]

步骤5)中,在18

±

0.5℃维持立体库帐幕内的氧气浓度低于2%(v/v)的低氧环境33.5天。

[0101]

所述贮烟立体库内烟垛的烟箱包装内不设内衬薄膜,低氧环境维持33.5天后,贮烟立体库帐幕内任一位置检测点的氧气浓度均低于2%(v/v),且帐幕内的虫害100%死亡。

[0102]

实施例5

[0103]

本实施例的一种用于贮烟立体库氮气熏蒸的虫害治理方法,与实施例1相比,存在以下不同:

[0104]

步骤2)中,所述微负压控制在-15

±

1pa;步骤3)中,所述微正压控制在4

±

1pa。

[0105]

步骤4)中,直至立体库帐幕内的氧气检测仪的检测的氧气浓度小于1.0%,结束充氮降氧;

[0106]

步骤5)中,在30

±

0.5℃维持立体库帐幕内的氧气浓度低于1.25%(v/v)的低氧环境15天。

[0107]

所述贮烟立体库内烟垛的烟箱包装内不设内衬薄膜,低氧环境维持15天后,贮烟立体库帐幕内任一位置检测点的氧气浓度均低于1.25%(v/v),且帐幕内的虫害100%死亡。

[0108]

实施例6

[0109]

本实施例的一种用于贮烟立体库氮气熏蒸的虫害治理方法,与实施例2相比,存在以下不同:

[0110]

步骤2)中,所述微负压控制在-30

±

2pa;步骤3)中,所述微正压控制在4.5

±

1pa。

[0111]

步骤4)中,直至立体库帐幕内的氧气检测仪的检测的氧气浓度小于1.20%,结束充氮降氧;

[0112]

步骤5)中,在30

±

0.5℃维持立体库帐幕内的氧气浓度低于1.58%(v/v)的低氧环境25天。

[0113]

所述贮烟立体库内烟垛的烟箱包装内设内衬薄膜,内衬薄膜厚度为0.06mm,低氧环境维持25天后,贮烟立体库帐幕内任一位置检测点的氧气浓度均低于1.58%(v/v),且帐幕内的虫害100%死亡。

[0114]

本发明一种用于贮烟立体库氮气熏蒸的虫害治理方法,根据贮烟立体库内部的虫情和周边的虫情,还可以适当延长立体库帐幕低氧环境的维持时间,一般最长可达50天,以上技术特征的改变,本领域的技术人员通过文字描述可以理解并实施,故不再另作附图加以说明。

[0115]

在本发明的描述中,需要理解的是,术语限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0116]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体式连接;可

以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1