一种牧场智能饲喂系统及控制方法与流程

1.本发明涉及畜牧养殖智能化技术领域,具体涉及一种牧场智能饲喂系统及控制方法。

背景技术:

2.目前,畜牧养殖的规模化、数字化程度低,传统牧场的饲喂方式易造成畜禽营养不均、饲料浪费等问题,且人工劳动强度较大、生产率有待提高,人工成本的升高也不断提升传统饲喂方式的综合成本。随着现代畜牧业规模化和集约化的快速发展,牧场饲喂方式正不向精细化、自动化转变。

3.目前对于智能饲喂相关研究较少,虽然能够解决基本的饲喂装备问题,但是控制系统方面发展仍然较慢,因此如何研究出更加智能化的饲喂设备是需要解决的问题。另外,现有的控制系统虽然能够实现部分工作的自动化,例如自动配料、自动饲喂,但仍需操作员进行操作,且需要驾驶员驾驶运输车进行饲料的运输,仍然无法实现整个喂养流程的自动化。因此研究牧场的全自动控制系统显得至关重要。

技术实现要素:

4.本发明针对现有技术中存在的技术问题,提供一种牧场智能饲喂系统及控制方法,以解决无法实现整个饲喂流程自动化的问题。

5.本发明解决上述技术问题的技术方案如下:

6.第一方面,本发明提供一种牧场智能饲喂系统,包括中央调度系统、配料子系统、运输子系统和布料子系统,

7.所述中央调度系统用于根据预设的饲喂任务以及各个子系统的反馈信号发出配料指令、运输指令、整料指令和布料指令;

8.所述配料子系统用于根据所述配料指令对各类原料进行配料,制作成品饲料;

9.所述运输子系统用于根据运输指令将成品饲料运输并投放到投料点;

10.所述布料子系统用于在投料前根据所述整料指令回收饲喂点的上次饲喂任务的剩余饲料,还用于根据布料指令将投料点的成品饲料布料到饲喂点。

11.在上述技术方案的基础上,本发明还可以做如下改进。

12.优选的,所述配料子系统包括配料控制单元,还包括与所述配料控制单元通信连接的储料机构、传送机构、搅拌机构和粉碎机构,所述配料控制单元与所述中央调度系统通信连接;所述储料机构的出料端对准传送机构设置,所述传送机构的出料端延伸到所述搅拌机构内,所述搅拌机构的出料端与所述粉碎机构的进料端相配合;

13.所述配料控制单元用于根据所述配料指令发出下料控制信号、原料传送信号、搅拌控制信号和原料粉碎信号;

14.所述储料机构的出料端设有控制阀,所述控制阀与配料控制单元通信连接,用于根据下料控制信号释放预设比例的各类原料;

15.所述传送机构用于根据原料传送信号将各类原料传送到搅拌机构内;

16.所述搅拌机构用于根据搅拌控制信号将各类原料搅拌混匀;

17.所述粉碎机构用于根据原料粉碎信号将混匀的原料进行粉碎。

18.优选的,所述储料机构内设有原料监测单元,所述原料监测单元与所述配料控制单元通信连接,用于监测储料机构内原料余量和/或环境温湿度。

19.优选的,所述传送机构包括配料传送带和绞龙,多个所述储料机构的出料端设置在所述配料传送带上方,所述配料传送带的出料端与绞龙的进料端对接,所述绞龙的出料端与所述搅拌机构的进料端对接。

20.优选的,所述运输子系统包括运输控制单元、无人车及拖挂料车,所述无人车、拖挂料车分别与运输控制单元通信连接,所述运输控制单元与所述中央调度系统通信连接;

21.所述运输控制单元用于根据所述运输指令发出运输控制信号和投料控制信号,还用于根据投料完成反馈信号发出车辆复位信号;

22.所述无人车用于根据所述运输控制信号驱动拖挂料车从配料子系统的出料端到达成品饲料投料点,还根据车辆复位信号回到配料子系统的出料端;

23.所述拖挂料车的接料口与所述配料子系统相配合,所述拖挂料车的出料口与投料点对准,所述拖挂料车用于根据所述投料控制信号将成品饲料投放在投料点,还用于在投料完成后发出投料完成反馈信号。

24.优选的,所述布料子系统包括布料控制单元、布料传送带和收料机构,所述布料控制单元与所述中央调度系统通信连接,所述布料传送带与所述布料控制单元通信连接;所述投料点设置在所述布料传送带的进料端,所述布料传送带的出料端与所述收料机构的入口对接;

25.所述中央调度系统还用于根据预设的饲喂任务、在运输子系统投料之前发出整料指令;

26.所述布料控制单元用于根据所述整料指令发出整料控制信号,还用于根据所述布料指令发出布料控制信号;

27.所述布料传送带用于根据所述整料控制信号将所述饲喂点在先饲喂任务的剩余饲料运送到收料机构,还用于根据所述布料控制信号将投料点投放的成品饲料均匀分布到所述饲喂点的料槽内;

28.所述收料机构用于回收每次饲喂任务的剩余饲料。

29.优选的,所述饲喂任务至少包括配料子系统、运输子系统和/或布料子系统的工作时间节拍,还包括成品饲料对应的配料配方。

30.优选的,所述中央调度系统包括中央控制器和第一无线通信模块,所述配料子系统、运输子系统和布料子系统上分别设有第二无线通信模块,所述第一无线通信模块与所述第二无线通信模块通过无线网络通信连接。

31.优选的,所述中央调度系统还包括人机交互模块,所述人机交互模块与所述中央控制器通信连接。

32.第二方面,基于上述任一项的系统,本发明还提供一种牧场智能饲喂控制方法,包括:

33.根据预设的饲喂任务发出配料指令、运输指令、整料指令和布料指令;

34.根据所述配料指令对各类原料进行配料,制作成品饲料;

35.根据所述整料指令对饲喂点的剩余饲料进行整料回收,直到判定满足投料条件;

36.判定满足成品饲料运输条件时,根据所述运输指令将成品饲料运输到投料点开始投料;

37.根据布料指令将投料点的成品饲料均匀布料到饲喂点。

38.本发明的有益效果是:本发明提供的一种牧场智能饲喂系统及控制方法,适用于牛、羊、猪等哺乳类动物的牧场,能实现从饲料的制备、饲料的运输到动物的饲养的全过程自动化,提高饲养效率,并能实时监视各个系统的工作状态、饲料的成分、动物状态等信息。本发明设置有三个子系统和一个中央调度系统,中央调度系统和子系统之间采用无线通讯的方式传输数据,保证了远距离下的实时指令发送与信息回传。本发明具有例如液晶屏显示终端等人机交互模块,数据可实时在显示终端显示,操作员也可通过人机交互模块实现整个系统的实时控制,具有可视化、人性化的优点。作为后续的扩展,本发明还可设置云平台服务,能够在手机、平板的app中监测数据。

附图说明

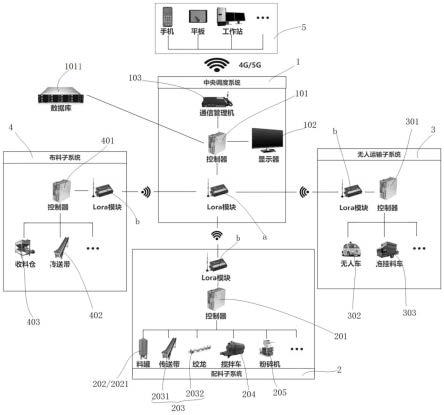

39.图1为本发明的一种牧场智能饲喂系统组成框图;

40.图2为本发明某一实施例的牧场智能饲喂系统组成示意图;

41.图3为本发明的配料子系统工作流程示意图;

42.图4为本发明的运输子系统工作流程示意图;

43.图5为本发明的布料子系统工作流程示意图;

44.图6为本发明的一种牧场智能饲喂控制方法流程图。

45.附图中,各标号所代表的部件列表如下:

46.1、中央调度系统,101、中央控制器,1011、数据库,102、人机交互模块,103、通信管理机,2、配料子系统,201、配料控制单元,202、储料机构,2021、原料监测单元,203、传送机构,2031、配料传送带,2032、绞龙,204、搅拌机构,205、粉碎机构,3、运输子系统,301、运输控制单元,302、无人车,303、拖挂料车,4、布料子系统,401、布料控制单元,402、布料传送带,403、收料机构,5、云平台,a、第一无线通信模块,b、第二无线通信模块。

具体实施方式

47.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

48.如图1及图2所示,本实施例提供一种牧场智能饲喂系统,包括中央调度系统1、配料子系统2、运输子系统3和布料子系统4,

49.所述中央调度系统1用于根据预设的饲喂任务以及各个子系统的反馈信号发出配料指令、运输指令、整料指令和布料指令;

50.所述配料子系统2用于根据所述配料指令对各类原料进行配料,制作成品饲料;

51.所述运输子系统3用于根据运输指令将成品饲料运输并投放到投料点;

52.所述布料子系统4用于在投料前根据所述整料指令回收饲喂点的上次饲喂任务的剩余饲料,还用于根据布料指令将投料点的成品饲料布料到饲喂点。

53.可以理解的是,本实施例中通过中央调度系统1对各个子系统进行集中控制,配料子系统2根据预设的饲料配方进行饲料配料,以保证成品饲料的营养均衡;运输子系统3将配好的成品饲料按照规划路线自动运输到各个投料点并进行投料;布料子系统4将饲喂点的料槽内上次饲喂时的预料进行回收,并将本次饲喂任务中投放到投料点的成品饲料均匀布料到饲喂点的料槽内,供牲畜食用。通过上述一系列的流程化操作,本实施例的牧场智能饲喂系统实现了牧场饲喂管理的高效化、自动化与智能化,尤其适用于牛、羊、猪等哺乳类动物的牧场,能实现从饲料的制备、饲料的运输到动物的饲养的全过程自动化,提高饲养效率,并能实时监视各个系统的工作状态、饲料的成分、动物状态等信息。本实施例设置的三个子系统和一个中央调度系统1,中央调度系统1和子系统之间可采用无线通讯的方式传输数据,保证了远距离下的实时指令发送与信息回传。

54.在上述技术方案的基础上,本实施例还可以做如下改进。

55.如图3所示为配料子系统2的工作流程示意图。如图3所示,所述配料子系统2包括配料控制单元201,还包括与所述配料控制单元201通信连接的储料机构202、传送机构203、搅拌机构204和粉碎机构205,所述配料控制单元201与所述中央调度系统1通信连接;所述储料机构202的出料端对准传送机构203设置,所述传送机构203的出料端延伸到所述搅拌机构204内,所述搅拌机构204的出料端与所述粉碎机构205的进料端相配合;

56.所述配料控制单元201用于根据所述配料指令发出下料控制信号、原料传送信号、搅拌控制信号和原料粉碎信号;

57.所述储料机构202的出料端设有控制阀,所述控制阀与配料控制单元201通信连接,用于根据下料控制信号释放预设比例的各类原料;

58.所述传送机构203用于根据原料传送信号将各类原料传送到搅拌机构204内;

59.所述搅拌机构204用于根据搅拌控制信号将各类原料搅拌混匀;

60.所述粉碎机构205用于根据原料粉碎信号将混匀的原料进行粉碎。

61.可以理解的是,本实施例中配料控制单元201实现与中央调度系统1之间的通信,将中央调度系统1的配料指令转换为对储料机构202、传送机构203、搅拌机构204和粉碎机构205的控制信号,控制配料子系统2的正常运转,还将配料子系统2各个组成单元的状态以信号反馈的方式反馈到中央调度系统1,使操作员可以对配料子系统2的状态进行实时监控。储料机构202可使用储料仓、储料罐(例如立式料罐、卧式料罐)等具备原料储存条件的容器,根据原料的类型可使用多个储料机构202单独储料。在储料机构202的出料端设置控制阀,通过配料控制单元201对各个控制阀的开闭单独控制,以对各种原料精准放料,从而实现按照饲料配方的原料比例进行配料,满足被饲喂动物的营养需求。传送机构203则在配料控制单元201的控制下,将配比完成的各类原料运输到搅拌机构204中进行拌匀,使饲料的各营养成分分布均匀;拌匀后的饲料进入粉碎机构205(例如设置有预设目数的粉碎机)粉碎成目标目数的细小颗粒,即可作为成品饲料向运输子系统3放料。为了实现对成品饲料进一步的质量把控,还可在粉碎机构205的前端设置初清筛装置和/或磁选装置,对粉碎前的原料进行筛选,筛出粗杂物以及带磁性的金属杂物,一是防止杂物对粉碎机造成破坏,二是防止杂物被动物误食造成危险。

62.在其中某个实施例中,所述储料机构202内还可设置原料监测单元2021,所述原料监测单元2021与所述配料控制单元201通信连接,用于监测储料机构202内原料余量和/或

环境温湿度。原料监测单元2021可包括余量监测模块(例如通过红外测距传感器测量原料的高度,从而判断原料的余量)、温度传感器(监测储料机构202内的环境或原料温度)、湿度传感器(监测储料机构202内的环境或原料湿度),通过对储料机构202内的监测数据进行分析,可得到原料的储存条件是否合格以及原料的当前状态。还可在储料机构202的底部设置称重传感器,以监测储料机构202内原料的重量。将称重传感器的检测数据与控制阀的控制相结合,可按照配料比例更加精准地控制原料释放量。在储料机构202的外侧还可设置接近开关,例如光电式接近开关或机械式接近开关,用于在放料前检测运输子系统3的接料端是否到达配料机构的出料端,实现配料子系统2与运输子系统3的精准对接。

63.在其中一个实施例中,所述传送机构203包括配料传送带2031和绞龙2032,多个所述储料机构202的出料端设置在所述配料传送带2031上方,所述配料传送带2031的出料端与绞龙2032的进料端对接,所述绞龙2032的出料端与所述搅拌机构204的进料端对接。

64.可以理解的是,本实施例中通过将配料传送带2031和绞龙2032相对接,由于配料传送带2031上可以沿其输送方向设置多个原料投放点,因此配料传送带2031可以将各个储料机构202释放的原料汇集到绞龙2032中,绞龙2032通过螺旋传动,可实现原料的水平、倾斜或垂直输送,具有结构简单、横截面积小、密封性好、操作方便、维修容易、便于封闭运输等优点。通过绞龙2032可将配料传送带2031汇集的各类原料高效地输送到搅拌机构204内进行原料搅拌混匀。配料传送带2031的两侧还可设置刮板,以限制配料传送带2031上的原料路径,防止原料从配料传送带2031两侧溢出。

65.作为其中一个优选的实施例,如图2所示,所述运输子系统3包括运输控制单元301、无人车302及拖挂料车303,所述无人车302、拖挂料车303分别与运输控制单元301通信连接,所述运输控制单元301与所述中央调度系统1通信连接;

66.所述运输控制单元301用于根据所述运输指令发出运输控制信号和投料控制信号,还用于根据投料完成反馈信号发出车辆复位信号;

67.所述无人车302用于根据所述运输控制信号驱动拖挂料车303从配料子系统2的出料端到达成品饲料投料点,还根据车辆复位信号回到配料子系统2的出料端;

68.所述拖挂料车303的接料口与所述配料子系统2相配合,所述拖挂料车303的出料口与投料点对准,所述拖挂料车303用于根据所述投料控制信号将成品饲料投放在投料点,还用于在投料完成后发出投料完成反馈信号。

69.如图4所示为运输子系统3的工作流程示意图。运输控制单元301实现与中央调度系统1之间的通信,将中央调度系统1的运输指令转换为对无人车302以及拖挂料车303的控制信号,控制运输子系统3的正常运转;还将无人车302以及拖挂料车303的实时状态以信号反馈的方式反馈到中央调度系统1,便于操作员及时掌握运输子系统3的实时状况。无人车302采用gps、激光雷达和/或视觉多传感器融合的方式导航,并具有can通讯接口,可根据中央调度系统1下发的目标点坐标规划路线,驱动拖挂料车303往返于配料子系统2以及饲喂点,使拖挂料车303的接料口与所述配料子系统2的出料端相对接、且拖挂料车303的出料口与饲喂点的投料点对接。拖挂料车303上设有出料口,当出料口开启时,其内的成品饲料可通过出料口抛洒出。拖挂料车303内还可以设置皮带运输装置,用于提升成品饲料从料车上出料口中抛洒出的效率以及成品饲料抛洒的完成度,减少料车内成品饲料的残留。

70.如图2所示,所述布料子系统4包括布料控制单元401、布料传送带402和收料机构

403,所述布料控制单元401与所述中央调度系统1通信连接,所述布料传送带402与所述布料控制单元401通信连接;所述投料点设置在所述布料传送带402的进料端,所述布料传送带402的出料端与所述收料机构403的入口对接;

71.所述中央调度系统1还用于根据预设的饲喂任务、在运输子系统3投料之前发出整料指令;

72.所述布料控制单元401用于根据所述整料指令发出整料控制信号,还用于根据所述布料指令发出布料控制信号;

73.所述布料传送带402用于根据所述整料控制信号将所述饲喂点在先饲喂任务的剩余饲料运送到收料机构403,还用于根据所述布料控制信号将投料点投放的成品饲料均匀分布到所述饲喂点的料槽内;

74.所述收料机构403用于回收每次饲喂任务的剩余饲料。

75.可以理解的是,布料控制单元401实现与中央调度系统1之间的通信,将中央调度系统1的布料指令转换为对布料传送带402和/或收料机构403的控制信号,控制布料子系统4的正常运转,还将布料子系统4各个组成单元的状态以信号反馈的方式反馈到中央调度系统1,使操作员可以对布料子系统4的状态进行实时监控。如图5所示为布料子系统4的工作流程示意图。在每次新的饲喂任务进行之前,先将上一次饲喂任务结束后余留的布料传送带402上的剩余饲料进行整料,即,通过布料传送带402将上一次饲喂的剩余饲料传输到收料机构403中进行回收。回收的饲料可继续用于下一次的饲喂任务,也可用于对饲料进行采样分析,研究饲料剩余的原因是因为饲喂过量还是饲料成分变化导致动物减少食用量,以优化后续的饲喂计划。整料完成后,运输子系统3对布料传送带402上的投料点进行投料,同时,布料传送带402在布料控制信号的控制下运转,将投料点投放的成品饲料均匀分布到所述饲喂点的料槽内,供动物食用。

76.作为优选的实施例,所述饲喂任务至少包括配料子系统2、运输子系统3和/或布料子系统4的工作时间节拍,还包括成品饲料对应的配料配方。

77.作为优选的实施例,所述中央调度系统1包括中央控制器101和第一无线通信模块a,所述配料子系统2、运输子系统3和布料子系统4上分别设有第二无线通信模块b,所述第一无线通信模块a与所述第二无线通信模块b通过无线网络通信连接。例如,第一无线通信模块a与第二无线通信模块b均采用lora模组,以实现中央调度系统1与各个子系统之间的无线通信。

78.本实施例中,中央控制器101作为整个智能饲喂系统的核心部分,其设有数据库1011,内置程序;中央控制器101支持iec61131-3标准编程系统,具有232通讯、485通讯和ethercat通讯接口。中央控制器101内置的程序至少包括系统运行程序以及plc控制程序,plc控制程序采用iec61131-3标准下的五种编程语言编写;运行程序采用python编写,具有启动plc控制程序、无线通讯设置、信号收发、数据保存功能。

79.优选的,所述中央调度系统1还包括人机交互模块102,所述人机交互模块102与所述中央控制器101通信连接。

80.可以理解的是,人机交互模块102可以包括支持vga接口的显示器、触摸屏和/或鼠标。人机交互模块102可以直观地展示系统运行状态,操作员也可过人机交互模块102对系统进行参数设定,从而实现对智能饲喂各个环节的实时监控与控制。

81.作为本智能饲喂系统的进一步扩展,在某一实施例中还可设置云平台5,中央调度系统1通过通信管理机103与云端进行通信,实现通过云端设备(例如手机、平板电脑、工作站)对本智能饲喂系统的云端管理。

82.如图6的流程图所示,基于上述实施例的牧场智能饲喂系统,本实施例还提供一种牧场智能饲喂控制方法,包括:

83.根据预设的饲喂任务发出配料指令、运输指令、整料指令和布料指令;

84.根据所述配料指令对各类原料进行配料,制作成品饲料;

85.根据所述整料指令对饲喂点的剩余饲料进行整料回收,直到判定满足投料条件;

86.判定满足成品饲料运输条件时,根据所述运输指令将成品饲料运输到投料点开始投料;

87.根据布料指令将投料点的成品饲料均匀布料到饲喂点。

88.为了对本发明进行更加详细的说明,现采用实际应用中的几种使用场景进行举例。需要说明的是,各个使用场景基于以下工作原理。

89.请参阅图2中某一实施例的系统组成结构图。中央调度系统1向各个子系统下达指令,各子系统执行对应的操作并向中央调度系统1发送状态信息进行反馈,中央调度系统1与各个子系统之间依据时间节拍和握手信号有序进行工作。配料子系统2的工作流程图如图3所示,当中央调度系统1判断配料子系统2无障碍且到其工作时间时,会发送配料指令以及配料配方。此时配料子系统2开始工作,将配方中对应成分通过传送机构203运输到搅拌机构204内,经搅拌、粉碎后制作所需成品饲料。当中央调度系统1判断配料已经完成并且运输子系统3的无人车302驱动拖挂料车303到达配料子系统2的运输点之后,下达下料开始指令,此时成品饲料会通过附带的输送装置运输到车内。当中央调度系统1判断成品饲料下料已经完成且无人车302已经离开运输点时,将所有命令复位,配料子系统2回到初始状态。运输子系统3的工作流程如图4所示,当中央调度系统1判断运输子系统3无障碍且到工作时间时,会下达前往运输点的指令,当中央调度系统1判断成品饲料下料已经完成且车内饲料重量以达到要求后(车内可设置称重传感器,以向运输控制单元301反馈车内饲料重量),会下达前往饲喂点命令。当中央调度系统1判断车到达饲喂点后,运输控制单元301下达开始洒料命令将饲料从拖挂料车303上洒出,当中央调度系统1判断洒料结束后,运输控制单元301将所有命令复位,运输子系统3回到初始状态。布料子系统4的工作流程如图5所示,当中央调度系统1判断布料子系统4无障碍且到工作时间时,下达整料控制信号,料槽上的剩料会通过布料传送带402运到对应的回收区(即收料机构403)。当中央调度系统1判断整料结束并且拖挂料车303到达饲喂点时,下达布料控制信号,布料传送带402将车上洒下的饲料均匀分布到料槽内。当中央调度系统1判断布料结束时,将所有命令复位,布料子系统4回到初始状态。

90.使用场景一:

91.工作场景为牛场,工作时间为8点30分,配方号为1,配料重量为2吨,饲喂点1。当到达工作时间且各系统均无故障后,中央调度系统1同时向三个子系统下达指令,以下三个动作同时执行:1)配料子系统2开始工作,豆粕、棉籽、玉米、青贮、蜂蜜、添加剂、蜂蜜储存罐中的对应成分通过传送带与绞龙2032运到搅拌机构204的搅拌机构204的搅拌仓内,比例按配方1,经过20分钟搅拌后粉碎制成所需成品饲料;2)无人车302出发前往成品饲料运输点;3)

布料子系统4开始整料,料槽内剩余饲料通过布料传送带402运输到收料机构403,例如整料仓。当无人车302到达成品饲料运输点后,此时配料已完成,将成品饲料下料释放(例如通过专用的传送带运输)到车内。当饲料全部运出后,无人车302再次接到前往饲喂点的指令,前往饲喂点1。到达饲喂点1后,布料子系统4整料已经完成,拖挂料车303开始抛洒饲料,而布料子系统4内的布料传送带402将饲料均匀运输到整个料槽内,当料槽布满后完成全部工作。

92.使用场景二:

93.工作场景为牛场,工作时间为9点30分,配方号为3,配料重量为4吨,饲喂点依次为1、2。当到达工作时间且各系统均无故障后,中央调度系统1同时向三个子系统下达指令,以下三个动作同时执行:1)配料系统开始工作,豆粕、棉籽、青贮、蜂蜜、添加剂、蜂蜜储存罐中的对应成分通过传送带与绞龙2032运到搅拌机构204的搅拌仓内,比例按配方3;玉米罐内的原料先进过初清筛筛选,再经过磁选机剔除杂物,再运输到搅拌机构204的搅拌仓内,经过20分钟搅拌后粉碎制成所需成品饲料;2)无人车302出发前往成品饲料运输点;3)布料子系统4开始整料,料槽内剩余饲料通过布料传送带402运输到整料仓。当无人车302到达运输点后,配料子系统2配料未完成,等待至配料完成后,再将成品饲料通过传送带运输到车内。当饲料全部运出后,无人车302接到前往饲喂点1的指令,前往饲喂点1。到达饲喂点1后,整料未完成,则等待至整料完成后,拖挂料车303开始抛洒饲料,而布料子系统4内的布料传送带402将饲料均匀运输到整个料槽内。当饲喂点1的料槽布满后,无人车302再次接到前往饲喂点2的指令前往另一个饲喂点进行洒料,该饲喂点2对应的布料传送带402也开始运行,将饲料分布到料槽内,当料槽布满后,完成全部工作。

94.使用场景三:

95.工作场景为牛场,有两个饲喂任务,第一个饲喂任务时间为8点30分,配方号为1,配料重量为2吨,饲喂点为1。第二个饲喂任务时间为9点,配方号为2,重量为2吨,饲喂点为2。当到达8点30分且各系统均无故障后,中央调度系统1同时向三个子系统下达指令,以下三个动作同时执行:1)配料子系统2开始工作,豆粕、棉籽、玉米、青贮、蜂蜜、添加剂、蜂蜜储存罐中的对应成分通过配料传送带2031与绞龙2032运到搅拌机构204的搅拌仓内,比例按配方1,经过20分钟搅拌后粉碎制成所需成品饲料;2)无人车302出发前往成品饲料运输点;3)布料子系统4开始整料,料槽内剩余饲料通过布料传送带402运输到整料仓。当无人车302到达运输点后,此时配料已完成,将成品饲料通过传送带运输到拖挂料车303内。当成品饲料全部运出后,无人车302再次接到指令,前往饲喂点1。到达饲喂点1后,整料已经完成,拖挂料车303开始抛洒饲料,而布料子系统4内的布料传送带402将成品饲料均匀运输到整个料槽内,当料槽布满后停止等待下个工作。当到达9点且各系统均无故障后,中央调度系统1同时向三个子系统下达指令,以下三个动作同时执行:1)配料系统开始工作,豆粕、棉籽、玉米、青贮、蜂蜜、添加剂、蜂蜜储存罐中的对应成分通过配料传送带2031与绞龙2032运到搅拌机构204的搅拌仓内,比例按配方2,经过20分钟搅拌后粉碎制成所需成品饲料;2)无人车302出发前往成品饲料运输点;3)布料子系统4开始整料,料槽内上一次饲喂任务剩余饲料通过布料传送带402运输到整料仓。当无人车302到达成品饲料运输点后,此时配料已完成,将成品饲料通过传送带运输到拖挂料车303内。当成品饲料全部运出后,无人车302再次接到指令,前往饲喂点2。到达饲喂点2后,整料已经完成,车开始抛洒饲料,而布料子系统4内

的布料传送带402将成品饲料均匀运输到整个料槽内,当料槽布满后工作结束。

96.使用场景四:

97.工作场景为牛场,工作时间为8点30分,配方号为1,配料重量为2吨,饲喂点1。当到达工作时间且饲喂子系统出现故障后,中央调度系统1同时向布料子系统4和运输子系统3下达指令,以下两个动作同时执行:1)配料子系统2开始工作,豆粕、棉籽、玉米、青贮、蜂蜜、添加剂、蜂蜜储存罐中的对应成分通过配料传送带2031与绞龙2032运到搅拌机构204的搅拌仓内,比例按配方1,经过20分钟搅拌后粉碎制成所需成品饲料;2)无人车302出发前往成品饲料运输点。此时操作员将布料子系统4调整至手动模式,通过人工方式进行整料。当无人车302到达成品饲料运输点后,此时配料已完成,将成品饲料通过传送带运输到车内。当成品饲料全部运出后,无人车302再次接到指令,前往饲喂点1。到达饲喂点1后,整料已经完成,车不会抛洒饲料,而是通过人工方式将饲料均匀放置在整个料槽内,当料槽布满后完成全部工作。

98.使用场景五:

99.工作场景为羊场,工作时间为8点30分,配方号为1,配料重量为2吨,饲喂点1。当到达工作时间且各系统均无故障后,中央调度系统1同时向三个子系统下达指令,以下三个动作同时执行:1)配料子系统2开始工作,玉米、豆饼、胡麻饼、麸皮、骨粉储存罐中的对应成分通过配料传送带2031与绞龙2032运到搅拌机构204的搅拌仓内,比例按配方1,经过10分钟搅拌后粉碎制成所需成品饲料;2)无人车302出发前往成品饲料运输点;3)布料子系统4开始整料,料槽内剩余饲料通过布料传送带402运输到整料仓。当无人车302到达成品饲料运输点后,此时配料已完成,将成品饲料通过布料传送带402运输到拖挂料车303内。当成品饲料全部运出后,无人车302再次接到指令,前往饲喂点1。到达饲喂点1后,整料已经完成,拖挂料车303开始抛洒饲料,而布料子系统4内的布料传送带402将成品饲料均匀运输到整个料槽内,当料槽布满后完成全部工作。

100.本发明提供的一种牧场智能饲喂系统及控制方法,适用于牛、羊、猪等哺乳类动物的牧场,能实现从饲料的制备、饲料的运输到动物的饲养的全过程自动化,提高饲养效率,并能实时监视各个系统的工作状态、饲料的成分、动物状态等信息。本发明设置有三个子系统和一个中央调度系统1,中央调度系统1和子系统之间采用无线通讯的方式传输数据,保证了远距离下的实时指令发送与信息回传。本发明具有例如液晶屏显示终端等人机交互模块102,数据可实时在显示终端显示,操作员也可通过人机交互模块102实现整个系统的实时控制,具有可视化、人性化的优点。作为后续的扩展,本发明还可设置云平台5服务,能够在手机、平板的app中监测数据。

101.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1