一种含嗪草酮和砜吡草唑的悬浮剂及其制备方法与流程

1.本发明涉及农药制剂技术领域,尤其涉及一种含嗪草酮和砜吡草唑的悬浮剂及其制备方法。

背景技术:

2.嗪草酮(metribuzin),化学名称:4-氨基-6-叔丁基-4,5-二氢-3-甲硫基-1,2,4-三嗪-5(4h)-酮,属于内吸选择性三氮苯酮类除草剂,药剂被杂草根系吸收随蒸腾流向上部传导,主要通过抑制敏感植物的光合作用发挥杀草活性,施药后各敏感杂草萌发出苗不受影响,出苗后叶片褪绿,最后营养枯竭而死。主要用于大豆、马铃薯、番茄、甘蔗、玉米、黄瓜等旱地作物防除阔叶杂草和禾本科杂草。

3.砜吡草唑(pyroxasulfone),化学名称:3-(((5-(二氟甲氧基)-1-甲基-3-(三氟甲基)-1h-吡唑-4-基)甲基)磺酰基)-5,5-二甲基-4,5-二氢异恶唑,属于新型异恶唑类除草剂,通过抑制超长链脂肪酸延长合成酶(vlcfae)而发挥药效,施用后它被杂草幼根与幼芽吸收,抑制幼苗早期生长,破坏分生组织与胚芽鞘。应用作物较为广泛,主要用于小麦、玉米、大豆、花生等作物,可有效防除雀麦属、黑麦草属、虉草属、马唐属、臂形草属、茄属、婆婆纳属、藜属、苋属、青麻、猪秧秧属等杂草。

4.目前单独采用嗪草酮或砜吡草唑进行农业草害防治具有除草范围窄、防治效果差、施药剂量大易产生耐药性或抗药性、施用次数多加重环境污染等的缺陷,有研究表明嗪草酮和砜吡草唑具有协同增效作用,二者的组合物已被证明有扩大杀草谱、延缓杂草抗性的作用。

5.但是嗪草酮在水中的溶解度为10.7g/l(20℃),行业内公知,在悬浮剂开发中,水溶性>100mg/l的原药存在典型的奥式熟化问题,即因粒子大小不一溶解速度不同,小晶粒不断溶解而消失;大晶粒溶解速度相对较慢,其介质为过饱和溶液,溶液中的分子在大晶粒上结晶,致使大晶粒愈来愈大的现象,导致悬浮剂不符合国标或fao标准,无法市场化应用。

6.目前各国尚无嗪草酮和砜吡草唑悬浮剂的产品登记,且市场上存在的含嗪草酮悬浮剂产品质量不稳定,奥氏熟化现象明显,常温储存即会出现明显的粒径长大现象,在海上运输过程中容易受环境变化影响,高温易出现结块、膏化、粒径长大、析水等现象,低温存在析晶风险,严重影响药效。在使用过程中,受不同水质的影响较大,例如对于3who水不耐受,不利于该产品的使用和推广。

技术实现要素:

7.有鉴于此,本发明要解决的技术问题在于提供一种含嗪草酮和砜吡草唑的悬浮剂及其制备方法,通过优选助剂,提高了产品的稳定性。

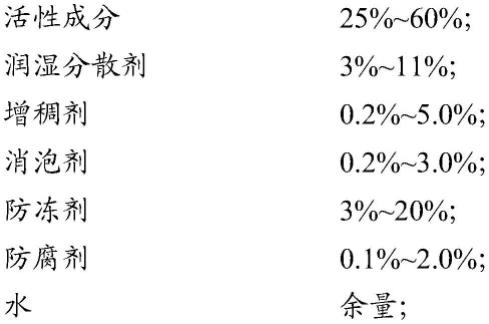

8.本发明提供了一种含嗪草酮和砜吡草唑的悬浮剂,以质量百分比计,包括:

[0009][0010]

所述活性成分包括嗪草酮和砜吡草唑;

[0011]

所述嗪草酮和砜吡草唑的质量比为(1~5):1。

[0012]

本发明以嗪草酮和砜吡草唑为活性成分,二者的质量比为(1~5):1时具有增效作用。二者的质量比更优选为(2~4):1,进一步优选为(2.5~4):1,包括但不限于2.5:1、3:1或4:1。

[0013]

所述嗪草酮和砜吡草唑的总质量含量优选为25%~60%,更优选为40%~60%,进一步优选为45%~60%,包括但不限于45%、46%、48%、50%或60%。

[0014]

嗪草酮:纯品为白色结晶固体。分子量214.29,水中溶解度10.7g/l(20℃),熔点125.5℃,kowlogp=1.6(25℃),密度1.26g/l。对紫外光稳定,20℃酸、碱中稳定,水中光解迅速。

[0015]

砜吡草唑:外观为白色固体。分子量391.32,水中溶解度3.49mg/l(20℃),熔点130.7℃,kowlogp=2.39(ph=7,20℃),密度1.598g/l。在25℃时,ph 4、7、9条件下砜吡草唑较难水解,半衰期分别为138.6、115.5、115.5d。积水厌氧条件更有利于砜吡草唑在土壤中的降解;砜吡草唑在土壤表面中的光解作用类型属于难光解,降解半衰期为231h。在有机溶剂乙酸乙酯、乙腈中易光解,在丙酮中难光解,降解半衰期分别为1.43、2.38和21.66h。

[0016]

从两者性质来看,嗪草酮水溶性高,极易发生奥氏熟化现象,导致产品粒径快速长大,同时存在热贮膏化、团聚,低温晶体析出的风险,因此两种混配制作为水悬浮剂有一定难度,容易出现原药粒子在悬浮分散体系中析出、团聚、分层。本发明对助剂体系进行了大量筛选工作,最终得出了各组分间匹配度最佳的体系,特别是润湿分散剂和增稠剂的筛选和组合,大大降低了剂型的加工难度,提高了剂型的稳定性,具有分散性好、悬浮率高的优势,有效解决了样品贮存膏化、出现絮凝、粒径长大、低温析出等问题。

[0017]

上述含嗪草酮和砜吡草唑的悬浮剂的润湿分散剂优选为环氧丙烷-环氧乙烷嵌段聚醚、木质素磺酸盐、萘磺酸盐甲醛缩合物、苯乙烯丙烯酸共聚物钠盐、苯乙烯丙烯酸共聚物铵盐、苯乙烯马来酸酐共聚物钠盐、三苯乙烯基苯酚聚氧乙烯醚硫酸酯铵盐、马来松香嵌段聚醚磺酸铵盐、脂肪醇聚氧乙烯醚磷酸酯、蓖麻油聚氧乙烯醚磷酸酯、甲酚磺酸钠盐、烷基芳基酚聚氧乙烯聚氧丙烯醚中的两种及以上。更优选的,所述润湿分散剂选自以上化合物中的两种或三种进行复配。

[0018]

所述润湿分散剂的质量含量优选为3%~11%,更优选为5%~7%,包括但不限于5%、6%或7%。

[0019]

优选的,所述润湿分散剂包括第一润湿分散剂和第二润湿分散剂。

[0020]

所述第一润湿分散剂优选为苯乙烯丙烯酸共聚物钠盐、苯乙烯丙烯酸共聚物铵盐、苯乙烯马来酸酐共聚物钠盐中的任意一种。

[0021]

所述第二润湿分散剂优选为马来松香嵌段聚醚磺酸铵盐、萘磺酸盐甲醛缩合物、木质素磺酸盐、甲酚磺酸钠盐中的任意一种。

[0022]

所述第一润湿分散剂和第二润湿分散剂的质量比优选为(1~5):(1~5)。

[0023]

在本发明的一些具体实施例中,所述润湿分散剂选自萘磺酸盐甲醛缩合物和苯乙烯丙烯酸共聚物钠盐。二者的质量比优选为1:2。可选的,所述萘磺酸盐甲醛缩合物的质量含量为1%,所述苯乙烯丙烯酸共聚物钠盐的质量含量为2%。

[0024]

在本发明的一些具体实施例中,所述润湿分散剂选自苯乙烯丙烯酸共聚物铵盐和马来松香嵌段聚醚磺酸铵盐。二者的质量比优选为2:3。可选的,所述苯乙烯丙烯酸共聚物铵盐的质量含量为2%,所述马来松香嵌段聚醚磺酸铵盐的质量含量为3%。

[0025]

在本发明的一些具体实施例中,所述润湿分散剂选自苯乙烯丙烯酸共聚物钠盐和木质素磺酸盐。二者的质量比优选为6:2。可选的,所述苯乙烯丙烯酸共聚物钠盐的质量含量为6%,所述木质素磺酸盐的质量含量为2%。

[0026]

在本发明的一些具体实施例中,所述润湿分散剂选自苯乙烯丙烯酸共聚物钠盐和甲酚磺酸钠盐。二者的质量比优选为2:4。可选的,所述苯乙烯丙烯酸共聚物钠盐的质量含量为2%,所述甲酚磺酸钠盐的质量含量为4%。

[0027]

在本发明的另外一些优选方案中,所述润湿分散剂包括第三润湿分散剂、第四润湿分散剂和第五润湿分散剂。

[0028]

所述第三润湿分散剂优选为苯乙烯丙烯酸共聚物钠盐、苯乙烯丙烯酸共聚物铵盐中的任意一种。

[0029]

所述第四润湿分散剂优选为三苯乙烯基苯酚聚氧乙烯醚硫酸酯铵盐、萘磺酸盐甲醛缩合物、木质素磺酸盐中的任意一种。

[0030]

所述第五润湿分散剂优选为环氧丙烷-环氧乙烷嵌段聚醚、甲酚磺酸钠盐、马来松香嵌段聚醚磺酸铵盐中的任意一种。

[0031]

进一步优选的,所述第三润湿分散剂选自苯乙烯丙烯酸共聚物钠盐,所述第四润湿分散剂选自萘磺酸盐甲醛缩合物,所述第五润湿分散剂选自甲酚磺酸钠盐。

[0032]

所述第三润湿分散剂、第四润湿分散剂和第五润湿分散剂的质量比为1:(1~5):(1~5),更优选为1:(1~3):(1~3),进一步优选为1:1:1。

[0033]

在本发明的一些具体实施例中,所述润湿分散剂选自苯乙烯丙烯酸共聚物钠盐、三苯乙烯基苯酚聚氧乙烯醚硫酸酯铵盐和环氧丙烷-环氧乙烷嵌段聚醚。三者的质量比优选为3:4:4。可选的,所述苯乙烯丙烯酸共聚物钠盐的质量含量优选为3%,所述三苯乙烯基苯酚聚氧乙烯醚硫酸酯铵盐的质量含量为4%,所述环氧丙烷-环氧乙烷嵌段聚醚的质量含量为4%。

[0034]

在本发明的一些具体实施例中,所述润湿分散剂选自苯乙烯丙烯酸共聚物钠盐、萘磺酸盐甲醛缩合物和甲酚磺酸钠盐。三者的质量比优选为1:1:1。可选的,所述苯乙烯丙烯酸共聚物钠盐的质量含量为2%,所述萘磺酸盐甲醛缩合物的质量含量为2%,所述甲酚磺酸钠盐的质量含量为2%。

[0035]

在本发明的一些具体实施例中,所述润湿分散剂选自苯乙烯丙烯酸共聚物铵盐、

萘磺酸盐甲醛缩合物和马来松香嵌段聚醚磺酸铵盐。三者的质量比优选为2:2:3。可选的,所述苯乙烯丙烯酸共聚物铵盐的质量含量为2%,所述萘磺酸盐甲醛缩合物的质量含量为2%,所述马来松香嵌段聚醚磺酸铵盐的质量含量为3%。

[0036]

在本发明的一些具体实施例中,所述润湿分散剂选自苯乙烯丙烯酸共聚物钠盐、甲酚磺酸钠盐和木质素磺酸盐。三者的质量比优选为3:2:2。可选的,所述苯乙烯丙烯酸共聚物钠盐的质量含量为3%,所述甲酚磺酸钠盐的质量含量为2%,所述木质素磺酸盐的质量含量为2%。

[0037]

试验结果表明,通过采用上述双组份或三组分复配的润湿分散剂,可以改善产品稳定性,提高产品商品性。

[0038]

所述增稠剂的质量含量优选为0.2%~5.0%,更优选为0.5%~2.0%,包括但不限于0.65%或1.15%。

[0039]

优选的,所述增稠剂选自普通白炭黑、硅酸镁铝、甲基纤维素、膨润土、黄原胶和聚丙烯酸钠中的一种或多种。

[0040]

优选的,所述增稠剂包括第一增稠剂和第二增稠剂。

[0041]

所述第一增稠剂优选为黄原胶。

[0042]

所述第二增稠剂优选为硅酸镁铝、普通白炭黑中的任意一种。

[0043]

进一步优选的,所述第一增稠剂选自黄原胶;所述第二增稠剂选自普通白炭黑。

[0044]

所述第一增稠剂和第二增稠剂的质量比优选为(0.05~0.4):1,更优选为(0.05~0.3):1,包括但不限于0.075:1、0.3:1或0.08:0.5。

[0045]

在本发明的一些具体实施例中,所述第一增稠剂的质量含量为0.15%,所述第二增稠剂的质量含量为0.5%。

[0046]

在本发明的一些具体实施例中,所述第一增稠剂的质量含量为0.15%,所述第二增稠剂的质量含量为2%。

[0047]

在本发明的一些具体实施例中,所述第一增稠剂的质量含量为0.15%,所述第二增稠剂的质量含量为1%。

[0048]

在本发明的一些具体实施例中,所述第一增稠剂的质量含量为0.08%,所述第二增稠剂的质量含量为0.5%。

[0049]

在本发明的一些具体实施例中,所述增稠剂选自黄原胶和普通白炭黑。所述黄原胶的质量含量优选为0.15%,所述普通白炭黑的质量含量优选为0.5%。

[0050]

在本发明的一些具体实施例中,所述增稠剂选自黄原胶和硅酸镁铝。所述黄原胶的质量含量优选为0.08%,所述硅酸镁铝的质量含量优选为0.5%。

[0051]

本发明通过采用上述复合增稠剂,进一步提高了产品的经时稳定性,避免析水分层现象的发生。

[0052]

所述消泡剂的质量含量优选为0.2%~3.0%,更优选为0.2%~1%,进一步优选为0.2%~1%,包括但不限于0.2%、0.5%或1%。

[0053]

所述消泡剂优选为聚醚消泡剂、有机硅消泡剂和聚醚改性聚硅氧烷消泡剂中的一种或多种。更优选为有机硅消泡剂。

[0054]

在本发明的一些具体实施例中,所述消泡剂选自有机硅消泡剂。所述有机硅消泡剂的质量含量优选为0.2%。

[0055]

所述防冻剂的质量含量优选为3%~20%,更优选为4%~10%,包括但不限于4%、5%或10%。

[0056]

所述防冻剂优选为尿素、氯化钾、乙二醇、丙二醇、丙三醇、聚乙二醇、山梨醇和氯化钠中的一种或多种。更优选为丙三醇或乙二醇。

[0057]

在本发明的一些具体实施例中,所述防冻剂选自乙二醇。所述乙二醇的质量含量优选为5%。

[0058]

所述防腐剂的质量含量优选为0.1%~2.0%,更优选为0.1%~0.3%,包括但不限于0.1%、0.2%或0.3%。

[0059]

所述防腐剂优选为卡松、多聚甲醛、苯甲酸钠中的一种或多种。更优选为卡松。

[0060]

在本发明的一些具体实施例中,所述防腐剂选自卡松。所述卡松的质量含量优选为0.1%。

[0061]

本发明提供了上述含嗪草酮和砜吡草唑的悬浮剂的制备方法,包括以下步骤:

[0062]

s1)将水、润湿分散剂和防腐剂、第一消泡剂混合,得到第一混合体系;

[0063]

s2)将第一混合体系和增稠剂、第二消泡剂、防冻剂、嗪草酮和砜吡草唑混合研磨,得到含嗪草酮和砜吡草唑的悬浮剂。

[0064]

优选具体的,所述制备方法包括以下步骤:

[0065]

s11)将水、润湿分散剂和防腐剂、第一消泡剂混合,得到第一混合体系;

[0066]

s22)在高速剪切条件下,将第一混合体系和增稠剂、第二消泡剂、防冻剂、嗪草酮和砜吡草唑混合,剪切并研磨,得到含嗪草酮和砜吡草唑的悬浮剂。

[0067]

本发明中,消泡剂分为两次添加,记为第一消泡剂、第二消泡剂,可以有效消除制备过程中不同阶段产生的泡沫。

[0068]

所述高速剪切的速度优选为1000-10000r/min。

[0069]

所述剪切的时间优选为10~30min。

[0070]

本发明对上述研磨的方法并无特殊限定,可以为本领域技术人员熟知的方法。例如可以在氧化锆珠砂磨介质下进行研磨。研磨后,用激光粒度分布仪检测,直至粒径d90小于7μm为止。

[0071]

与现有技术相比,本发明提供了一种含嗪草酮和砜吡草唑的悬浮剂,以质量百分比计,包括:活性成分25%~60%;润湿分散剂3%~11%;增稠剂0.2%~5.0%;消泡剂0.2%~3.0%;防冻剂3%~20%;防腐剂0.1%~2.0%;水余量;所述活性成分包括嗪草酮和砜吡草唑;所述嗪草酮和砜吡草唑的质量比为(1~5):1。本发明通过优选助剂,提高了产品稳定性,解决了奥氏熟化问题,并能够耐受-15℃至65℃高低温区间,有效解决了运输过程中环境变化的影响,避免了结块、膏化、粒径长大、析水的产品质量问题。能够耐受c水、d水、3who水等不同水质,满足不同国家、地区的使用,有利于大范围的推广应用。嗪草酮

·

砜吡草唑含量可达60%,协同增效,有利于减少用量及施药频次。

具体实施方式

[0072]

为了进一步说明本发明,下面结合实施例对本发明提供的含嗪草酮和砜吡草唑的悬浮剂及其制备方法进行详细描述。

[0073]

如无特别说明,下述百分含量均为重量百分含量。

[0074]

实施例1~8

[0075]

按照表1的配比制备含嗪草酮和砜吡草唑的水悬浮剂,制备工艺如下:

[0076]

将水、润湿分散剂和防腐剂加入反应釜内,充分混合分散均匀;在1000-10000r/min速度的高速剪切状态下再向反应釜内加入增稠剂、消泡剂、防冻剂、嗪草酮和砜吡草唑,剪切10-30分钟,然后研磨至混合物粒径d90小于7μm,得含嗪草酮和砜吡草唑的水悬浮剂。

[0077]

对比例1~6

[0078]

按照表1配比制备含嗪草酮和砜吡草唑的水悬浮剂,制备工艺同实施例1~8。

[0079]

表1实施例1~8、对比例1~4组分及配比

[0080]

[0081]

[0082]

[0083][0084]

对上述实施例和对比例制得的水悬浮剂的性能进行检测,结果见下表2。其中,悬浮率按照gb/t14825-2006农药悬浮率测定方法进行检测,水中自发分散性按照cipac mt160测定方法进行检测。

[0085]

表2嗪草酮和砜吡草唑复配制得的水悬浮剂产品性能

[0086]

[0087]

[0088]

[0089][0090]

由表2可知,对比例5无法正常砂磨出料,对比例1、2、3、4、6在热储后质量均不佳,不耐受-15℃至65℃高低温区间,在-15℃贮存3天,转常温后,样品存在大量析水或失去流动性的现象;65℃贮存3天,转常温后,样品分别出现结固、流动性差等现象,湿筛试验不合格,显微镜观测存在晶体析出现象。54℃热贮转常温粒径长大严重,悬浮率大幅度下降。实施例1、2、6、7、8在热储后质量稍变差,粒径有所长大且热贮悬浮率降低,实施例6、8还存在一定的析水分层现象。实施例3、4、5在热储后质量轻微变化,悬浮率稍高;而实施例4在热储前后质量均良好,值得关注的是产品粒径并未出现长大现象,反而出现变小趋势,有效避免了晶体长大析出的风险,且在不同水质中分散稳定性较好。由此可见优选助剂在产品质量中起到关键作用。

[0091]

大田试验

[0092]

本试验安排在山东省潍坊市寿光市城郊一大豆田,地势平坦,土地平整,灌溉排水设施齐全,田间管理水平一致,肥力均匀中等。共设5个处理,分别为:处理1:清水喷雾,空白对照;处理2:实施例4、7及对比例1的悬浮剂;处理3:嗪草酮480g/l悬浮剂;处理4:40%砜吡草唑悬浮剂。

[0093]

其中,处理2按有效成分用量360g/公顷进行土壤喷雾处理,处理3按有效成分用量648g/公顷进行土壤喷雾处理,处理4按有效成分用量180g/公顷进行土壤喷雾处理。

[0094]

用工农-16型背负式手动喷雾器施药1次,按每公顷制剂用量兑水450kg配备药液,均匀喷雾。试验期间天气良好,日平均气温为18-25℃。施药当天无雨,药后10天内未降雨。

[0095]

施药后30天,调查各处理对杂草鲜重防效及对大豆的安全性。结果如表4所示。

[0096]

杂草鲜重防效调查方法:

[0097]

施药后30d,每个小区随机取4点,每点0.25m2,拔除一年生阔叶杂草分类称草鲜重,计算杂草鲜重防效。

[0098]

按式(a)计算防效,结果如表4所示。

[0099][0100]

表3各实验组施药量

[0101][0102]

表4药效实验数据

[0103][0104][0105]

由上表的试验结果可以看出,嗪草酮和砜吡草唑复配对大豆田一年生杂草有很好的防治效果,使用优选助剂的实施例4防效要明显优于实施例7、对比例1及对照药剂,表现出协同增效作用。从各实施例和对比例的药效对比可以看出,助剂的选择对于有效成分的发挥有重要的影响,助剂选择不当会影响嗪草酮和砜吡草唑的复配效果。

[0106]

另外,根据对田间试验的全程观察,在试验剂量范围内,大豆田长势良好,均未出现药害现象,说明该复配药剂对大豆田无药害。

[0107]

由以上试验可以看出,本发明提供的农药组合物,能够满足不同水质的需求,耐受-15℃至65℃高低温区间,具有较高的稳定性,有利于产品的大规模推广使用。

[0108]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1