一种酥油及其制备方法与流程

1.本发明属于乳制食品加工技术领域,具体涉及一种酥油及其制备方法。

背景技术:

2.酥油是青藏高原地区牧民采用传统手工工艺,从牦牛牛奶中分离提取类似黄油的乳脂肪制品。酥油是藏区最重要的传统乳制品,营养价值极高,含有丰富的乳脂肪、微量元素和不饱和脂肪酸等,同时还是藏族群众制作酥油茶以及佛事活动酥油灯的最主要原料。西藏酥油作为藏餐食品的精华,在当地人民生活中占有十分重要的地位。根据相关统计,西藏酥油的年消耗量在万吨以上。

3.由于西藏地区比较特殊的高原气候,当地牧民选择能够适应高寒气候的牦牛或犏牛,作为他们日常生活中最主要的乳品来源,在长期的生产实践中,藏民制作出具有悠久历史的西藏酥油,制作时要求在高原地区的低温条件下进行,不同季节生产的产品,其色泽、口味、熟化程度均有较大的差异,例如,产于夏、秋两季的西藏酥油,色泽鲜黄,味道香甜,口感极佳,冬季的则呈淡黄色。

4.另外,传统酥油加工制作时间较长,约为1-3天,尤其是青藏高原地区的秋冬季温度较低,酸化时间有所增加,使生产加工时间更为漫长,同时缺乏工业标准化的生产工艺,使产品口感不能统一标准化,同时,生产过程中还容易导致微生物指标超标和氧化酸败等质量问题,最终使产品产生异味,保质期变短,产品质量达不到国家食品卫生标准。

5.为了解决上述问题,中国专利文献cn101107947a公开了一种酥油的制备方法,具体为将食用植物油75~85%、鲜牛奶9~20%、食用香料0.5~5%混合、均质;在用氮气维持正压的条件下,置于密封罐中;将罐口密封,恒温加热2~8h,温度为30~85℃,进行密闭发酵;再将发酵后热油的25~40%进行激冷处理,至5~14℃,再将其余的60~75%的热油加入其中混合,保持激冷机出口温度在15~20℃之间,在灭菌条件下进行分包装,静置24~48h。该专利文献提供的酥油的制备方法,工艺条件容易控制,不受季节条件的限制,可在任何自然条件下常年大量生产,简化了工序。采用本方法制备的酥油保质期长,符合国家食品卫生标准,而且克服了传统酥油脂肪含量过高、营养搭配不合理的缺点。

6.但是,由于该酥油制备中使用的大部分原料为食用植物油,鲜牛奶用量仅为9~20%,并非传统意义上的100%生牛乳发酵,同时上述技术存在人为添加食用香料问题,自然风味和口感不佳,长期食用势必会对人体健康产生不利影响。

技术实现要素:

7.因此,本发明要解决的技术问题在于克服现有技术中的传统酥油没有标准化的生产工艺,发酵时间长,质量不稳定、风味不良等缺陷,从而提供一种酥油及其制备方法。

8.为解决上述技术问题,本发明采用如下技术方案:

9.本发明提供一种酥油,包括如下重量份的原料,

10.液体奶10-99份;

11.酶制剂0.01-0.03份;

12.菌种50-100u/g。

13.本发明中所用的液体奶可以为牛奶、羊奶、驼奶、复原乳、浓缩乳中的至少一种。

14.进一步地,所述菌种为中温菌种。

15.进一步地,所述菌种选自嗜热链球菌、鼠李糖乳杆菌、植物乳杆菌、副干酪乳杆菌、瑞士乳杆菌、德氏乳杆菌乳亚种、保加利亚乳杆菌、干酪乳杆菌、嗜酸乳杆菌、乳双歧杆菌、乳酸乳球菌乳酸亚种、乳酸乳球菌乳脂亚种和乳酸乳球菌双乙酰亚种中的至少一种;

16.优选的,所述菌种为保加利亚乳杆菌和乳酸乳球菌双乙酰亚种;

17.进一步优选的,所述保加利亚乳杆菌和乳酸乳球菌双乙酰亚种的用量比为(1-5):(1-7)。

18.进一步地,所述酶制剂为蛋白酶、乳糖酶、菠萝蛋白酶、脂肪酶、木瓜蛋白酶、谷氨酰胺转氨酶、氨基肽酶、凝乳酶、酯酶、漆酶等中的至少一种。

19.进一步地,所述酶制剂为酯酶和谷氨酰胺转氨酶;

20.优选的,所述酯酶和谷氨酰胺转氨酶之间的用量比为(1-5):(1-2)。

21.本发明还提供一种上述酥油的制备方法,包括以下步骤:将液体奶进行杀菌,与菌种和酶制剂混合进行发酵、破乳、搅打、定型制备得到所述酥油。

22.进一步地,所述杀菌温度为85-95℃,杀菌时间为100-300s。

23.进一步地,所述发酵温度为30-42℃,发酵终点酸度为40-55

°

t;

24.优选的,所述发酵温度为30-35℃。

25.进一步地,所述破乳时间为1-10min,转速10-30rpm/min。

26.进一步地,所述搅打时间为30-180min,搅打温度为5-30℃,转速50-100rpm/min。

27.进一步地,所述定型温度为1-4℃,速度10-30rpm/min,定型时间为20-30min。

28.具体地,本发明提供的酥油的制备方法可以包括以下步骤:

29.1)杀菌:将液体奶通过杀菌机进行杀菌处理,杀菌温度为85-95℃/100-300秒;

30.2)冷却:将步骤1)获得的液体奶通过板式换热器冷却至30-42℃;

31.3)发酵:将步骤2)获得的液体奶泵入发酵罐中,液位达到搅拌液位后添加菌种和酶制剂,持续搅拌5-20分钟(搅拌转速10-100转/分钟),关闭搅拌开始发酵并计时;

32.4)破乳:当酸度达到发酵终点,将发酵后的酸奶破乳搅拌1~10分钟;

33.5)冷却:将步骤4)获得的酸奶通过板式换热器冷却至5-30℃;

34.6)搅打:将步骤5)获得的酸奶通过分离机进行搅打,搅打时间为30-180分钟;转速50-100转/min,温度5-30℃。

35.7)定型:将步骤6)获得的酥油通过混揉机在水中(1-4℃)挤揉拍打20-30min,进行定型;

36.8)包装:将步骤7)获得的酥油,最终通过设备或人为进行包装。

37.本发明技术方案,具有如下优点:

38.1.本发明提供的酥油,包括如下重量份的原料,液体奶10-99份;酶制剂0.01-0.03份;菌种50-100u/g。本发明通过添加酶制剂和菌种制作酥油,不仅缩短了生产时间,提高劳动生产率,还改善了酥油产品的口感,产品的稳定性增强,保质期延长,弥补行业在此类型产品加工的市场空白,有利于民族传统食品加工的产业化,具有很强的市场需求前景。

39.本发明提供的酥油,所述菌种为中温菌种,通过对菌种的选择,使得液体奶中脂肪的析出效果更好,产品中的脂肪易于上浮分层,析出率明显提高。

40.本发明提供的酥油,通过对酶制剂的选择和用量的调整,能够更有利于脂肪酶解,提供具有特殊氧化风味的酥油。

41.2.本发明提供的酥油的制备方法,包括以下步骤:将液体奶进行杀菌,与菌种和酶制剂混合进行发酵、破乳、搅打、定型制备得到所述酥油。该方法步骤简单,用时短,适于工业化生产,采用菌种和酶制剂混合发酵大大提高了生产效率,生产周期可由原来的1-3天缩短为6-8h。

42.本发明提供的酥油的制备方法,通过对各步骤条件和参数的控制,能够进一步改善产品风味,使得产品气味更浓郁,口感更好。

具体实施方式

43.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

44.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

45.实施例1

46.本实施例提供一种酥油,其原料和制备方法如下:

47.原料标准:

48.牛奶:蛋白质≥2.95%,脂肪≥3.30%,非脂乳固体≥8.50%;

49.保加利亚乳杆菌、嗜热链球菌:

50.1、添加量符合卫生部办公厅卫办监督发〔2010〕65号关于印发《可用于食品的菌种名单》的通知;

51.2、质量标准符合卫生部办公厅卫办监督发〔2010〕65号关于印发《可用于食品的菌种名单》的通知。

52.本实施例中保加利亚乳杆菌、嗜热链球菌的来源为:丹麦科汉森公司。

53.蛋白酶、谷氨酰胺转氨酶:

54.1、添加量符合gb 2760-2014食品安全国家标准食品添加剂使用标准;

55.2、质量标准符合相关规定。

56.本实施例中蛋白酶、谷氨酰胺转氨酶的来源为丹麦诺维信公司。

57.本实施例酥油的制备方法,包括以下步骤:

58.1)按下述原料配方取料(以1吨计):

59.牛奶999.95千克,保加利亚乳杆菌、嗜热链球菌80u/g,二者的比例为1:1;蛋白酶、谷氨酰胺转氨酶0.05千克,二者的比例为2:1;

60.2)杀菌:将牛奶通过杀菌机进行杀菌处理,杀菌温度为90℃/300秒;

61.3)冷却:将步骤2)获得的牛奶通过板式换热器冷却至35℃;

62.4)发酵:将步骤3)获得的牛奶泵入发酵罐中,液位达到搅拌液位后添加菌种(保加利亚乳杆菌、嗜热链球菌)和酶制剂(蛋白酶、谷氨酰胺转氨酶),持续搅拌15分钟(搅拌转速80转/分钟),关闭搅拌开始发酵并计时;

63.5)破乳:发酵5小时检测酸度为51

°

t,将步骤3)发酵后的酸奶破乳搅拌8分钟,转速20rpm/min;

64.6)冷却:将步骤5)获得的酸奶通过板式换热器冷却至6℃;

65.7)搅打:将步骤6)获得的酸奶通过搅打设备进行搅打,搅打时间为45分钟,转速80rpm/min;

66.8)定型:将步骤7)获得的酥油通过混揉机在4℃的水中挤揉拍打22min,速度20rpm/min进行定型;

67.9)包装:将步骤8)获得的酥油,最终通过设备进行包装。

68.经检测,用上述方法制备的酥油的各项指标均符合国家相关规定,其中,脂肪:84.3g/100g;水分:12.6g/100g;非脂乳固体:2.0g/100g。

69.实施例2

70.本实施例提供一种酥油,其原料和制备方法如下:

71.原料标准:

72.牛奶:蛋白质≥2.95%,脂肪≥3.30%,非脂乳固体≥8.50%;

73.乳酸乳球菌乳酸亚种、乳酸乳球菌乳脂亚种:

74.1、添加量符合卫生部2011年第1号关于批准翅果油等2种新资源食品的公告;

75.2、质量标准符合卫生部2011年第1号关于批准翅果油等2种新资源食品的公告。

76.本实施例中乳酸乳球菌乳酸亚种、乳酸乳球菌乳脂亚种的来源为丹麦科汉森公司。

77.脂肪酶、菠萝蛋白酶:

78.1、添加量符合gb 2760-2014食品安全国家标准食品添加剂使用标准;

79.2、质量标准符合相关规定。

80.本实施例中脂肪酶、菠萝蛋白酶的来源为丹麦诺维信公司。

81.本实施例酥油的制备方法,包括以下步骤:

82.1)按下述原料配方取料(以1吨计):

83.牛奶999.80千克,乳酸乳球菌乳酸亚种、乳酸乳球菌乳脂亚种90u/g,二者比例为2:1;脂肪酶、菠萝蛋白酶0.20千克,二者比例为2:1;

84.2)杀菌:将牛奶通过杀菌机进行杀菌处理,杀菌温度为95℃/200秒;

85.3)冷却:将步骤2)获得的牛奶通过板式换热器冷却至37℃;

86.4)发酵:将步骤3)获得的牛奶泵入发酵罐中,液位达到搅拌液位后添加菌种(乳酸乳球菌乳酸亚种、乳酸乳球菌乳脂亚种)和酶制剂(脂肪酶、菠萝蛋白酶),持续搅拌10分钟(搅拌转速100转/分钟),关闭搅拌开始发酵并计时;

87.5)破乳:发酵6小时检测酸度为46

°

t,将步骤3)发酵后的酸奶破乳搅拌10分钟,转速10rpm/min;

88.6)冷却:将步骤5)获得的酸奶通过板式换热器冷却至9℃;

89.7)搅打:将步骤6)获得的酸奶通过搅打设备进行搅打,搅打时间为57分钟,转速

60rpm/min;

90.8)定型:将步骤7)获得的酥油通过混揉机在3℃的水中挤揉拍打26min,进行定型,速度10rpm/min;

91.9)包装:将步骤8)获得的酥油,最终通过设备进行包装。

92.经检测,用上述方法制备的酥油的各项指标均符合国家相关规定,其中,脂肪:86.8g/100g;水分:11.1g/100g;非脂乳固体:1.2g/100g。

93.实施例3

94.本实施例提供一种酥油,其原料和制备方法如下:

95.原料标准:

96.牛奶:蛋白质≥2.95%,脂肪≥3.30%,非脂乳固体≥8.50%;

97.嗜热链球菌、植物乳杆菌、副干酪乳杆菌:

98.1、添加量符合卫生部办公厅卫办监督发〔2010〕65号关于印发《可用于食品的菌种名单》的通知;

99.2、质量标准符合卫生部办公厅卫办监督发〔2010〕65号关于印发《可用于食品的菌种名单》的通知。

100.本实施例中嗜热链球菌、植物乳杆菌、副干酪乳杆菌的来源为丹麦科汉森公司。

101.脂肪酶、酯酶、漆酶:

102.1、添加量符合gb 2760-2014食品安全国家标准食品添加剂使用标准;

103.2、质量标准符合相关规定。

104.本实施例中脂肪酶、酯酶、漆酶的来源为丹麦诺维信公司。

105.本实施例酥油的制备方法,包括以下步骤:

106.1)按下述原料配方取料(以1吨计):

107.牛奶999.85千克,嗜热链球菌、植物乳杆菌、副干酪乳杆菌100u/g,三者的比例为2:2:1;脂肪酶、酯酶、漆酶0.15千克,三者的比例为3:2:1;

108.2)杀菌:将牛奶通过杀菌机进行杀菌处理,杀菌温度为85℃/300秒;

109.3)冷却:将步骤2)获得的牛奶通过板式换热器冷却至40℃;

110.4)发酵:将步骤3)获得的牛奶泵入发酵罐中,液位达到搅拌液位后添加菌种(嗜热链球菌、植物乳杆菌、副干酪乳杆菌)和酶制剂(脂肪酶、酯酶、漆酶),持续搅拌13分钟(搅拌转速50转/分钟),关闭搅拌开始发酵并计时;

111.5)破乳:发酵4.5小时检测酸度为49

°

t,将步骤3)发酵后的酸奶破乳搅拌9分钟,转速15rpm/min;

112.6)冷却:将步骤5)获得的酸奶通过板式换热器冷却至18℃;

113.7)搅打:将步骤6)获得的酸奶通过搅打设备进行搅打,搅打时间为83分钟,转速50rpm/min;

114.8)定型:将步骤7)获得的酥油通过混揉机在4℃的水中挤揉拍打20min,进行定型,速度30rpm/min;

115.9)包装:将步骤8)获得的酥油,最终通过设备进行包装。

116.经检测,用上述方法制备的酥油的各项指标均符合国家相关规定,其中,脂肪:82.9g/100g;水分:15.0g/100g;非脂乳固体:1.4g/100g。

117.实施例4

118.本实施例提供一种酥油,其原料和制备方法如下:

119.原料标准:

120.牛奶:蛋白质≥2.95%,脂肪≥3.30%,非脂乳固体≥8.50%;

121.鼠李糖乳杆菌:

122.1、添加量符合卫生部办公厅卫办监督发〔2010〕65号关于印发《可用于食品的菌种名单》的通知;

123.2、质量标准符合卫生部办公厅卫办监督发〔2010〕65号关于印发《可用于食品的菌种名单》的通知。

124.本实施例中鼠李糖乳杆菌的来源为丹麦科汉森公司。

125.凝乳酶:

126.1、添加量符合gb 2760-2014食品安全国家标准食品添加剂使用标准;

127.2、质量标准符合相关规定。

128.本实施例中凝乳酶的来源为荷兰帝斯曼公司。

129.本实施例酥油的制备方法,包括以下步骤:

130.1)按下述原料配方取料(以1吨计):

131.牛奶999.85千克,鼠李糖乳杆菌100u/g,凝乳酶0.15千克;

132.2)杀菌:将牛奶通过杀菌机进行杀菌处理,杀菌温度为85℃/300秒;

133.3)冷却:将步骤2)获得的牛奶通过板式换热器冷却至40℃;

134.4)发酵:将步骤3)获得的牛奶泵入发酵罐中,液位达到搅拌液位后添加菌种(鼠李糖乳杆菌)和酶制剂(凝乳酶),持续搅拌7分钟(搅拌转速10转/分钟),关闭搅拌开始发酵并计时;

135.5)破乳:发酵4.5小时检测酸度为43

°

t,将步骤3)发酵后的酸奶破乳搅拌10分钟,转速25rpm/min;

136.6)冷却:将步骤5)获得的酸奶通过板式换热器冷却至26℃;

137.7)搅打:将步骤6)获得的酸奶通过搅打设备进行搅打,搅打时间为83分钟,转速70rpm/min;

138.8)定型:将步骤7)获得的酥油通过混揉机在2℃的水中挤揉拍打20min,进行定型,速度13rpm/min;

139.9)包装:将步骤8)获得的酥油,最终通过设备进行包装。

140.经检测,用上述方法制备的酥油的各项指标均符合国家相关规定,其中,脂肪:85.2g/100g;水分:13.2g/100g;非脂乳固体:1.1g/100g。

141.实施例5

142.本实施例提供一种酥油,其原料和制备方法如下:

143.原料标准:

144.牛奶:蛋白质≥2.95%,脂肪≥3.30%,非脂乳固体≥8.50%;

145.保加利亚乳杆菌,乳酸乳球菌双乙酰亚种:

146.1、添加量符合卫生部办公厅卫办监督发〔2010〕65号关于印发《可用于食品的菌种名单》的通知;

147.2、质量标准符合卫生部办公厅卫办监督发〔2010〕65号关于印发《可用于食品的菌种名单》的通知。

148.本实施例中保加利亚乳杆菌,乳酸乳球菌双乙酰亚种的来源为丹麦科汉森公司。

149.酯酶、谷氨酰胺转胺酶:

150.1、添加量符合gb 2760-2014食品安全国家标准食品添加剂使用标准;

151.2、质量标准符合相关规定。

152.本实施例中酯酶、谷氨酰胺转胺酶的来源为丹麦诺维信公司。

153.本实施例酥油的制备方法,包括以下步骤:

154.1)按下述原料配方取料(以1吨计):

155.牛奶999.85千克,保加利亚乳杆菌,乳酸乳球菌双乙酰亚种100u/g,二者的比例为3:4;酯酶、谷氨酰胺转胺酶0.15千克,二者的比例为3:2;

156.2)杀菌:将牛奶通过杀菌机进行杀菌处理,杀菌温度为85℃/300秒;

157.3)冷却:将步骤2)获得的牛奶通过板式换热器冷却至33℃;

158.4)发酵:将步骤3)获得的牛奶泵入发酵罐中,液位达到搅拌液位后添加菌种(保加利亚乳杆菌,乳酸乳球菌双乙酰亚种)和酶制剂(酯酶、谷氨酰胺转胺酶),持续搅拌13分钟(搅拌转速50转/分钟),关闭搅拌开始发酵并计时;

159.5)破乳:发酵4.5小时检测酸度为53

°

t,将步骤3)发酵后的酸奶破乳搅拌9分钟,转速28rpm/min;

160.6)冷却:将步骤5)获得的酸奶通过板式换热器冷却至18℃;

161.7)搅打:将步骤6)获得的酸奶通过搅打设备进行搅打,搅打时间为100分钟,转速90rpm/min;

162.8)定型:将步骤7)获得的酥油通过混揉机在4℃的水中挤揉拍打20min,进行定型,速度22rpm/min;

163.9)包装:将步骤8)获得的酥油,最终通过设备进行包装。

164.经检测,用上述方法制备的酥油的各项指标均符合国家相关规定,其中,脂肪:92.5g/100g;水分:5.9g/100g;非脂乳固体:1.1g/100g。

165.实施例6

166.本实施例提供一种酥油,其原料和制备方法如下:

167.原料标准:

168.牛奶:蛋白质≥2.95%,脂肪≥3.30%,非脂乳固体≥8.50%;

169.保加利亚乳杆菌,乳酸乳球菌双乙酰亚种:

170.1、添加量符合卫生部办公厅卫办监督发〔2010〕65号关于印发《可用于食品的菌种名单》的通知;

171.2、质量标准符合卫生部办公厅卫办监督发〔2010〕65号关于印发《可用于食品的菌种名单》的通知。

172.本实施例中保加利亚乳杆菌,乳酸乳球菌双乙酰亚种的来源为丹麦科汉森公司。

173.酯酶、谷氨酰胺转胺酶:

174.1、添加量符合gb 2760-2014食品安全国家标准食品添加剂使用标准;

175.2、质量标准符合相关规定。

176.本实施例中酯酶、谷氨酰胺转胺酶的来源为丹麦诺维信公司。

177.本实施例酥油的制备方法,包括以下步骤:

178.1)按下述原料配方取料(以1吨计):

179.牛奶999.85千克,保加利亚乳杆菌,乳酸乳球菌双乙酰亚种100u/g,二者的比例为1:1;酯酶、谷氨酰胺转胺酶0.15千克,二者的比例为1:1;

180.2)杀菌:将牛奶通过杀菌机进行杀菌处理,杀菌温度为85℃/300秒;

181.3)冷却:将步骤2)获得的牛奶通过板式换热器冷却至40℃;

182.4)发酵:将步骤3)获得的牛奶泵入发酵罐中,液位达到搅拌液位后添加菌种(保加利亚乳杆菌,乳酸乳球菌双乙酰亚种)和酶制剂(酯酶、谷氨酰胺转胺酶),持续搅拌13分钟(搅拌转速50转/分钟),关闭搅拌开始发酵并计时;

183.5)破乳:发酵4.5小时检测酸度为44

°

t,将步骤3)发酵后的酸奶破乳搅拌9分钟,转速13rpm/min;

184.6)冷却:将步骤5)获得的酸奶通过板式换热器冷却至18℃;

185.7)搅打:将步骤6)获得的酸奶通过搅打设备进行搅打,搅打时间为120分钟,转速60rpm/min;

186.8)定型:将步骤7)获得的酥油通过混揉机在1℃的水中挤揉拍打24min,进行定型,速度20rpm/min;

187.9)包装:将步骤8)获得的酥油,最终通过设备进行包装。

188.经检测,用上述方法制备的酥油的各项指标均符合国家相关规定,其中,脂肪:89.6g/100g;水分:8.2g/100g;非脂乳固体:1.4g/100g。

189.对比例1

190.本对比例与实施例3相近,区别在于菌种为卷曲乳杆菌、唾液乳杆菌,来源为丹麦科汉森公司。经检测,用上述方法制备的酥油的各项指标均符合国家相关规定,其中,脂肪:74.3g/100g;水分:18.6g/100g;非脂乳固体:3.1g/100g。

191.对比例2

192.本对比例与实施例3相近,区别在于菌种为约氏乳杆菌、罗伊氏乳杆菌,来源为丹麦科汉森公司。经检测,用上述方法制备的酥油的各项指标均符合国家相关规定,其中,脂肪:70.5g/100g;水分:16.7g/100g;非脂乳固体:2.7g/100g。

193.对比例3

194.本对比例与实施例3相近,区别在于不添加酶制剂。经检测,用上述方法制备的酥油的各项指标均符合国家相关规定,其中,脂肪:68.4g/100g;水分:18.7g/100g;非脂乳固体:3.3g/100g。

195.对比例4

196.本对比例与实施例3相近,区别在于定型温度为10℃。经检测,用上述方法制备的酥油的各项指标均符合国家相关规定,其中,脂肪:73.1g/100g;水分:21.8g/100g;非脂乳固体:2.6g/100g。

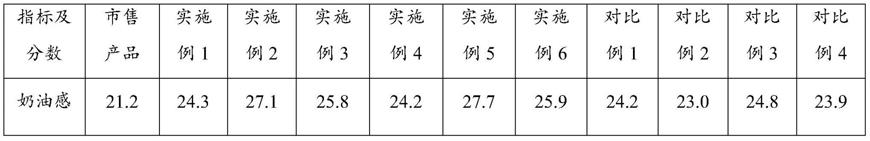

197.实验例1:产品感官的评价效果

198.以实施例1-6、对比例1-4所得产品和市售产品西藏藏牛牌酥油为实验样品,进行产品的口味测试:

199.测试人数:100人;

200.测试方式:采用品尝的方式对产品的奶油感、乳香味、入口即化速度、饱满度、回味度和营养价值认可等几个指标进行评价,采用不记名打分的方式进行,其中奶油感满分为30分,乳香味、入口即化速度满分为20分,其他指标满分为10分,对于每个指标分数越高,表示效果越好。对口味测试结果进行统计分析,结果如表1:

201.表1产品感官指标测试数据表

[0202][0203][0204]

通过对比市售产品和对比例,以上数据显示,本发明通过对传统生产工艺的优化,添加菌种和酶制剂改善了酥油产品的口感,无论是在生产效率、风味上都有明显的改进,且市场的喜好程度远远高于普通的酥油产品。

[0205]

实验例2:产品稳定性测试

[0206]

以实施例1-6、对比例1-4的产品和市售产品西藏藏牛牌酥油为实验样品,在常温及冷藏(0-6℃)环境条件下进行静止观察,检测产品的氧化风味变化情况和过氧化值含量;

[0207]

过氧化值检验:依据《gb5009.227-2016食品安全国家标准食品中过氧化值的测定》,制备的油脂试样在三氯甲烷和冰乙酸中溶解,其中的过氧化物与碘化钾反应生成碘,用硫代硫酸钠标准溶液滴定析出的碘。用过氧化物相当于碘的质量分数或1kg样品中活性氧的毫摩尔数表示过氧化值的量。结果如表2所示。

[0208]

表2产品稳定性测试表

[0209]

[0210][0211]

通过对比市售产品和对比例,结果表明,本发明产品的整体稳定性良好,在保质期内未发现有脂肪分解问题,未产生明显的脂肪氧化或哈喇味道,过氧化值指标在合格范围内,稳定性优于同类市场产品,满足酥油产品的营养、安全的需求。

[0212]

实验例3:脂肪析出率

[0213]

市售产品和本发明实施例和对比例得到产品的脂肪含量采用《gb5009.6-2016食品安全国家标准食品中脂肪的测定(第三法碱水解法)》进行测定。

[0214]

析出率计算方法:称重样品m1进行发酵,发酵结束后,称量顶部析出脂肪质量m2,析出率=m2/m1

×

100%。

[0215]

表3

[0216][0217]

通过对比市售产品和对比例,结果表明,本发明提供的产品脂肪含量和脂肪析出率均高于对比例和市售产品。

[0218]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1