一种高添加杂粮挂面的生产工艺的制作方法

1.本发明涉及一种高添加杂粮挂面生产工艺,属于食品加工领域。

背景技术:

2.挂面在我国有悠久的历史,自古以来,就以品种多和雅俗共赏等特点而著称于世。经过多年的发展,挂面已成为目前全国工业化生产水平最高,规模最大的面食产品之一。随着人们生活水平从温饱型到小康型的过渡,膳食理念也发生了根本的转变。在追求营养和健康的当今社会,传统挂面由于其配料单一、口感欠佳而渐渐失去往日之辉煌。通常,相对于挂面总质量而言,将杂粮含量占30wt%-70wt%的挂面称之为高添加杂粮挂面。高含量杂粮挂面越来越受到消费者的欢迎,然而高含量杂粮挂面不宜成型,具有加工难度。并且,现市面上已有大比例添加杂粮的营养挂面存在光滑性差、口感偏硬,不筋道以及断条率高等问题。

3.为了保证高添加杂粮挂面具有良好口感,同时避免光滑性差、不筋道以及断条率高等问题,现有的高添加杂粮挂面制作工艺通常需要添加各种化学添加剂,而各种化学添加剂的添加不利于获得安全健康的杂粮挂面。

4.现有技术亟需一种高添加杂粮挂面的制面工艺,该工艺能够在不添加化学添加剂的情况下,也能够获得具有良好口感和光滑性的高添加杂粮挂面,同时解决高添加杂粮挂面的不筋道以及断条率高等问题。

技术实现要素:

5.针对高添加杂粮挂面光滑性差、口感偏硬,不筋道以及断条率高等问题。本发明提供了一种挂面的生产工艺,该工艺通过添加高筋小麦粉和谷朊粉进行配粉,不添加任何化学添加剂,改善了挂面的口感等问题。

6.本发明提供了一种新型挂面生产工艺,其特征在于,所述工艺包括如下步骤:

7.(1)原料预处理:将强筋小麦加工成面粉,并通过负压管道输送至挂面基粉仓;

8.(2)辅料预处理:将待用辅料经外包装脱包处理或清理后,对所述辅料进行粉碎加工处理;其中,所述辅料包括黑青稞、黑苦荞、燕麦、糯大麦和藜麦中的一种或多种;

9.(3)配粉:使所有预处理后的原辅料均先经筛粉处理后,将3960-6600重量份的面粉和0-15400重量份的辅料预混,并均匀分散在和面机内;

10.(4)和面:向所述和面机内加入0-2640重量份的谷朊粉和水6820-7810重量份的水进行和面,获得面团;

11.(5)熟化:对所述面团进行静置熟化35-40分钟,获得熟化后的面料;

12.(6)压延:使所述熟化后的面料进入复合压延机组进行压延,压制两道后再次熟化3-5分钟,进入异径辊轧压制成厚度1-1.1mm的面带;

13.(7)切条:使用方形或圆形刀型的刀进行切条;

14.(8)烘干:切条后的产品经筛选后进入烘干区域,进行3.5-4小时的烘干处理,所述

烘干处理包括冷风定条、保温出汗、升温降潮和降温散热;

15.(9)切断:将干燥后的面条使用直刀往复式切断机切成预定的长度,获得所述挂面。

附图说明

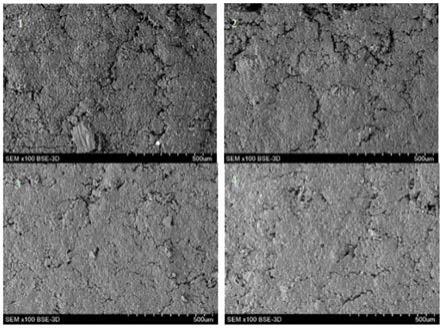

16.图1中的子图1-子图4分别示出了实施例2-实施例5的未煮的高含量杂粮挂面表面微观形态。

17.图2中的子图1-子图4分别示出了实施例2-实施例5煮制的高含量杂粮挂面表面微观形态。

具体实施方式

18.本发明提供了一种新型挂面生产工艺,其特征在于,所述工艺包括如下步骤:

19.(1)原料预处理:将强筋小麦加工成面粉,并通过负压管道输送至挂面基粉仓;

20.(2)辅料预处理:将待用辅料经外包装脱包处理或清理后,对所述辅料进行粉碎加工处理;其中,所述辅料包括黑青稞、黑苦荞、燕麦、糯大麦和藜麦中的一种或多种;

21.(3)配粉:使所有原辅料均先经筛粉处理后,将3960-6600重量份的面粉和0-15400重量份的辅料预混,并均匀分散在和面机内;

22.(4)和面:向所述和面机内加入0-2640重量份的谷朊粉和水6820-7810重量份的水进行和面,获得面团;

23.(5)熟化:对所述面团进行静置熟化35-40分钟,获得熟化后的面料;

24.(6)压延:使所述熟化后的面料进入复合压延机组进行压延,压制两道后再次熟化3-5分钟,进入异径辊轧压制成厚度1-1.1mm的面带;

25.(7)切条:使用方形或圆形刀型的刀进行切条;

26.(8)烘干:切条后的产品经筛选后进入烘干区域,进行3.5-4小时的烘干处理,所述烘干处理包括冷风定条、保温出汗、升温降潮和降温散热;

27.(9)切断:将干燥后的面条使用直刀往复式切断机切成预定的长度,获得所述挂面。

28.在优选的实施方式中,在所述步骤(1)中,所述强筋小麦为黄河流域优质强筋小麦,且所述原料预处理通过全程自动化控制的方式进行。在本发明中,通过全程自动化控制的方式进行所述原料的预处理可以避免异物混入,且原料的预处理更高效。

29.在本发明中,所述辅料为各种类型的杂粮,所述杂粮包括但不限于黑青稞、黑苦荞、燕麦、糯大麦和藜麦等。

30.在优选的实施方式中,在所述步骤(2)中,所述辅料的外包装脱包处理或清理在脱包间进行,并在所述粉碎处理之前,将脱包处理或清理后的辅料放入配料暂存间。通过使在脱包间进行辅料的外包装脱包处理或清理,并进配料暂存间,降低了污染源的带入风险。

31.在优选的实施方式中,在所述步骤(2)中,所述粉碎加工处理使用全籽粒超微粉碎磨进行,优选地,使粉碎加工处理后的辅料全部通过80-100目筛网、优选90-100目筛网。

32.在优选的实施方式中,在所述步骤(3)中,通过80-100目筛网、优选90-100目筛网进行所述筛粉处理。

33.在优选的实施方式中,在所述步骤(3)中,将4400-6600重量份的面粉和6600-15400重量份的辅料预混。

34.在优选的实施方式中,在所述步骤(4)中,向所述和面机内加入1100-2640重量份的谷朊粉和水6820-7810重量份的水进行和面。本发明人发现,如果加水量过低,面絮会松散,不能形成较大的面团结构,造成压片困难、面带辊压后表面粗糙、面带结合力差甚至在辊压和切面成型时发生断裂,面条还会出现内部水分不均匀,影响烘干效果和成品口感;如果加水量过高,面絮过湿,会引起粘辊、挂面无法上挂或上挂后在悬挂过程中易拉长变细,甚至出现落条等问题。

35.在优选的实施方式中,在所述步骤(4)中,使用所述面机内的全自动加水装置进行水的加入。通过在面机内采用全自动加水装置,避免了面条生产过程中面絮出现生粉及含水不均的问题及和面机内存在死角的现象;和面机能使一部分水形成雾化状态,面粉颗粒吸收水分的同步率提高,和面用水为净化水。

36.在优选的实施方式中,在所述步骤(4)中,和面时间为12-18min,所获的面团的含水量为30%~38%,水温为25-35℃。对于和面时间,本发明人发现,如果和面时间过短,会使蛋白质和淀粉没有与水接触或没来得及吸水,造成压片困难、面带辊压后表面粗糙、面带结合力差甚至在辊压和切面成型时发生断裂,面条还会出现内部水分不均匀,影响烘干效果和成品口感;如果和面时间过长,会导致面絮因受到机械作用力过强,内部温度过高,部分蛋白质变性降低了面筋组织的数量和质量,还会导致面筋扩展过度,压延后形成的面带过软、挂面无法上挂或上挂后在悬挂过程中易拉长变细,甚至出现落条等问题,还可能会导致面絮褐变速率加快、成品色泽暗淡和口感变差。对于和面水温,本发明人发现,如果水温过低,会影响蛋白质和淀粉的吸水速率,延长面筋组织的形成时间,影响压延后形成的面带弹性和挂面口感;如果水温过高,会使面絮搅拌后温度过高,部分蛋白质变性降低了面筋组织的数量和质量,还会导致面筋扩展过度,压延后形成的面带过软、挂面无法上挂或上挂后在悬挂过程中易拉长变细,甚至出现落条等问题,还可能会导致面絮褐变速率加快、成品色泽暗淡和口感变差等问题。

37.本发明通过在步骤(5)中将静置熟化时间控制在35至40分钟内,可以消除面团在搅拌过程中产生的内应力,使水分子最大限度地渗透到蛋白质胶体粒子的内部,进一步形成面筋的网络组织。如果熟化时间过短,会影响面絮内面筋网络组织的形成,造成压片困难、面带辊压后表面粗糙、面带结合力差甚至在辊压和切面成型时发生断裂,面条还会出现内部水分不均匀,影响烘干效果和成品口感;如果熟化时间过长,会引起面絮内部温度过高,部分蛋白质变性降低了面筋组织的数量和质量,还会导致面筋扩展过度,压延后形成的面带过软、挂面无法上挂或上挂后在悬挂过程中易拉长变细,甚至出现落条等问题,还可能会导致面絮褐变速率加快、成品色泽暗淡和口感变差。

38.本发明中,所述熟化时间指的是面团的静置时间,通过步骤(5)中的熟化和步骤(6)中的再次熟化,可以使得面团中的蛋白更好的吸水膨润。

39.本发明中,在所述步骤(6)中,使熟化后的面料进入复合压延机组压制两道指的是使从熟化机下料管落下的面料分别进入复合压延机组的两对压辊,通过压辊的挤压,将散状面料挤压成两条面带,使面带的面筋网状结构均匀分布,再由复合辊把两条面片重叠,以较大的压延比(50%左右)挤压复合为一条厚度为4-5mm的面片,这样使得轧成的面片有较

强的柔韧性和强度,接下来再由5-7对轧辊组成的直径逐步减小、转速逐步提高的连续压延机把面片压薄到工艺所要求的厚度,最后切条、折花完成面条的成型。

40.在优选的实施方式中,在所述步骤(7)中,使用方形2.0刀型的刀进行切条,切条后的面条的整体长度为210-230cm。

41.在本发明的步骤(8)中,切条后的产品的筛选是指通过人工筛选,除去并条、花皮和条形不整齐的湿面条。

42.在本发明的步骤(8)中,将烘干处理的时间控制在3.5-4小时,如果烘干时间过长,生产效率降低、成本增加,挂面在高温高湿环境下时间过长还可能会导致挂面褐变和酸败,影响成品品质;如果烘干时间过短会使挂面水分含量较高,影响成品货架期。

43.在优选的实施方式中,在所述步骤(8)中,所述冷风定条在温度30-35℃、湿度90-95%下进行。如果温度过低,会影响挂面内部水分向外的迁移速率,降低干燥效率;如果温度过高,会引起挂面褐变情况严重,成品色泽变暗;如果湿度过低,会导致挂面表层水分蒸发较快,表面起翘和结膜,影响内部水分向外部迁移,影响烘干效率;如果湿度过高会导致挂面在悬挂过程中易拉长变细,甚至出现落条等问题。

44.在优选的实施方式中,在所述步骤(8)中,所述保温出汗在温度36-38℃、湿度80-85%下进行。如果温度过低,会影响挂面内部水分向外部迁移速率,降低挂面干燥效率;如果温度过高,会使挂面产生酸败;如果湿度过低,会使挂面表面水分蒸发过快、表面结膜,影响挂面内部水分向外迁移,且水分积聚在薄膜内层会产生很大的楔应力,破坏已形成的面筋组织,使挂面出现裂纹。

45.在优选的实施方式中,在所述步骤(8)中,所述升温降潮在温度40-45℃、湿度75-80%下进行。如果温度过低,会降低水分迁移速率,降低烘干效率;如果温度过高,进入下一烘干阶段温度骤降,挂面内部热传递速率骤然降低、内应力骤降,引起挂面断面裂纹;如果湿度过低,会使挂面表面水分蒸发速率加快出现结膜,影响内部水分向外迁移,且水分积聚在薄膜内层会产生很大的楔应力,破坏已形成的面筋组织,使挂面出现裂纹;如果湿度过高,会影响挂面中水分的迁移速率,降低烘干效率。

46.在优选的实施方式中,在所述步骤(8)中,所述降温散热在温度25-30℃、湿度50-60%下进行。如果温度过低,会引起挂面内部热传递速率骤然降低、内应力骤降,引起挂面断面裂纹;如果温度过高,会使下架的挂面温度升高,进入包装车间后温度骤降,导致挂面内部结构收缩剧烈,导致挂面表面出现裂纹;如果湿度过低,会使挂面水分含量过低,组织的胶束状态被破坏,脆性增加和弹性消失,不耐搬运和重压;如果湿度过高,会使成品挂面水分含量偏高,影响货架期。

47.在优选的实施方式中,在所述步骤(9)中,所述预定的长度为190-210mm。

48.在优选的实施方式中,本发明的工艺还进一步包括如下步骤:

49.(10)计量:按照产品的重量要求进行准确在线计量;

50.(11)包装:在恒温恒湿环境中进行产品的包装;

51.(12)检验:按比例进行抽检包装好的成品,确保面条质量和包装质量;

52.(13)入库存储。

53.在优选的实施方式中,在所述步骤(11)中,在温度为16-25℃、湿度为65%以下的恒温恒湿环境中进行产品的包装。

54.在本发明中,在温度为16-25℃、湿度为65%以下的恒温恒湿环境中在十万级净化车间内进行产品的包装;每位员工进入车间前都要经过两次更衣经洗手消毒后佩戴好一次性口罩身着连体服方可进入岗位操作,之后每隔两个小时洗手消毒一次;内包材使用前都要经过紫外线消毒后方可使用;员工使用电子天平精确称量每袋面条,小袋分装避免交叉污染安全卫生又方便。

55.本发明的挂面生产工艺使用了经过筛选的优质的面粉(小麦粉),并与谷朊粉进行组合可以提升杂粮挂面整体口感;本发明的挂面生产工艺不使用任何化学添加剂,相比现有的挂面生产工艺更安全健康;本发明的挂面生产工艺未添加盐,在当前减盐、减糖的大背景下,整体配方更加健康。本发明的挂面生产工艺解决了高含量添加杂粮挂面无法成型的问题,此外该工艺制作的挂面表面光滑,煮后断条率低,口感筋道、爽滑。

56.在本发明中,术语“工艺”也可表述为“方法”。

57.实施例

58.接下来,通过实施例对本发明进行进一步详细地说明,但本发明不仅限于这些实施例。下述实施例中所使用的实验方法如无特殊说明,均为常规方法;下述实施例中所用的试剂、材料和装置等,如无特殊说明,均可从商业途径得到或可由本领域技术人员根据本领域的普通技术知识而制备得到。除非另有说明,本发明实施例中使用的杂粮为黑青稞,杂粮粉为黑青稞粉。

59.实施例1

60.一种挂面的生产工艺,包括如下步骤:

61.(1)原料预处理:精选黄河流域优质强筋小麦为原料加工成面粉,通过全程自动化控制避免人体直接接触,通过负压管道输送至挂面基粉仓;

62.(2)辅料预处理:待用杂粮粉(即辅料)在脱包间经外包装脱包处理或清理后,进配料暂存间,降低了污染源的带入风险,并使用工厂自有辅料全籽粒超微磨粉碎进行加工,加工后辅料需全部通过90目筛网;

63.(3)配粉:所有原辅料均先经90目筛筛粉处理,防止异物混入,将6600份的面粉和15400份的辅料预混,并均匀分散在和面机内;

64.(4)和面:将面粉和辅料混合后加水6820份,和面成团,面团含水量为30%~38%(含水量指的是面团中的水分含量,该值为水的重量除以面粉加辅料的重量),水温控制在25-35℃,和面时间为12-18min,和面机内采用全自动加水装置,避免了面条生产过程中面团出现生粉及含水不均的问题及和面机内存在死角的现象;和面机能使一部分水形成雾化状态,面粉颗粒吸收水分的同步率提高,和面用水为净化水;

65.(5)熟化:静置熟化,熟化时间控制在35至40分钟标准范围内,消除面团在搅拌过程中产生的内应力,使水分子最大限度地渗透到蛋白质胶体粒子的内部,进一步形成面筋的网络组织;

66.(6)压延:将熟化后的面团放入复合压延压延机组,压制两道后再次熟化3-5分钟,进入异径辊轧压制成厚度1-1.1mm的面带(熟化时间指的是面团的静置时间,使得面团中的蛋白更好的吸水膨润);

67.(7)切条:使用方形2.0刀型进行切条,整体长度220cm;

68.(8)烘干:产品经人工筛选,除去并条、花皮和条形不整齐的湿面条后进入烘干区

域,经3.5-4小时烘房烘干,使产品水分达到要求;烘干分为四个阶段:冷风定条(温度30-35℃、湿度90-95%)、保温出汗(温度36-38℃、湿度80-85%)、升温降潮(温度40-45℃、湿度75-80%)、降温散热(温度25-30℃、湿度50-60%);

69.(9)切断:将干燥后的面条使用直刀往复式切断机切成200mm长度;

70.(10)计量:按照产品的包装要求(一包360g计)的重量,在自动称量计上进行准确在线计量;

71.(11)包装:在十万级净化车间内,在恒温恒湿环境中进行产品的包装,其中,温度始终保持在16至25摄氏度、湿度始终保持在65%以下;每位员工进入车间前都要经过两次更衣经洗手消毒后佩戴好一次性口罩身着连体服方可进入岗位操作,之后每隔两个小时洗手消毒一次;内包材使用前都要经过紫外线消毒后方可使用;员工使用电子天平精确称量每袋面条,小袋分装避免交叉污染安全卫生又方便;

72.(12)检验:按比例进行抽检包装好的成品,确保面条质量和包装质量;

73.(13)入库存储。

74.实施例2

75.一种挂面的生产工艺,包括如下步骤:

76.(1)原料预处理:精选黄河流域优质强筋小麦为原料加工成面粉,通过全程自动化控制避免人体直接接触,通过负压管道输送至挂面基粉仓;

77.(2)辅料预处理:待用杂粮粉在脱包间经外包装脱包处理或清理后,进配料暂存间,降低了污染源的带入风险,并使用工厂自有辅料全籽粒超微磨粉碎进行加工,加工后辅料需全部通过90目筛网;

78.(3)配粉:所有原辅料均先经90目筛筛粉处理,防止异物混入,将5500份的面粉和15400份的辅料预混,并均匀分散在和面机内;

79.(4)和面:向和面机内加入谷朊粉1100份,混合后加水6820份,和面成团,面团含水量为30%~38%,水温控制在25-35℃,和面时间为12-18min,和面机内采用全自动加水装置,避免了面条生产过程中面团出现生粉及含水不均的问题及和面机内存在死角的现象;和面机能使一部分水形成雾化状态,面粉颗粒吸收水分的同步率提高,和面用水为净化水;

80.(5)熟化:静置熟化,熟化时间控制在35至40分钟标准范围内,消除面团在搅拌过程中产生的内应力,使水分子最大限度地渗透到蛋白质胶体粒子的内部,进一步形成面筋的网络组织;

81.(6)压延:将熟化后的面团放入复合压延压延机组,压制两道后再次熟化3-5分钟,进入异径辊轧压制成厚度1-1.1mm的面带;

82.(7)切条:使用方形2.0刀型进行切条,整体长度220cm;

83.(8)烘干:产品经人工筛选,除去并条、花皮和条形不整齐的湿面条后进入烘干区域,经3.5-4小时烘房烘干,使产品水分达到要求;烘干分为四个阶段:冷风定条(温度30-35℃、湿度90-95%)、保温出汗(温度36-38℃、湿度80-85%)、升温降潮(温度40-45℃、湿度75-80%)、降温散热(温度25-30℃、湿度50-60%);

84.(9)切断:将干燥后的面条使用直刀往复式切断机切成200mm长度;

85.(10)计量:按照产品的包装要求(一包360g计)的重量,在自动称量计上进行准确在线计量;

86.(11)包装:在十万级净化车间内,在恒温恒湿环境中进行产品的包装,其中,温度始终保持在16至25摄氏度、湿度始终保持在65%以下;每位员工进入车间前都要经过两次更衣经洗手消毒后佩戴好一次性口罩身着连体服方可进入岗位操作,之后每隔两个小时洗手消毒一次;内包材使用前都要经过紫外线消毒后方可使用;员工使用电子天平精确称量每袋面条,小袋分装避免交叉污染安全卫生又方便;

87.(12)检验:按比例进行抽检包装好的成品,确保面条质量和包装质量;

88.(13)入库存储。

89.实施例3

90.一种挂面的生产工艺,包括如下步骤:

91.(1)原料预处理:精选黄河流域优质强筋小麦为原料加工成面粉,通过全程自动化控制避免人体直接接触,通过负压管道输送至挂面基粉仓;

92.(2)辅料预处理:待用杂粮粉在脱包间经外包装脱包处理或清理后,进配料暂存间,降低了污染源的带入风险,并使用工厂自有辅料全籽粒超微磨粉碎进行加工,加工后辅料需全部通过90目筛网;

93.(3)配粉:所有原辅料均先经90目筛筛粉处理,防止异物混入,将4840份的面粉和15400份的辅料预混,并均匀分散在和面机内;

94.(4)和面:向和面机内加入谷朊粉1760份,混合后加水7150份,和面成团,面团含水量为30%~38%,水温控制在25-35℃,和面时间为12-18min,和面机内采用全自动加水装置,避免了面条生产过程中面团出现生粉及含水不均的问题及和面机内存在死角的现象;和面机能使一部分水形成雾化状态,面粉颗粒吸收水分的同步率提高,和面用水为净化水;

95.(5)熟化:静置熟化,熟化时间控制在35至40分钟标准范围内,消除面团在搅拌过程中产生的内应力,使水分子最大限度地渗透到蛋白质胶体粒子的内部,进一步形成面筋的网络组织;

96.(6)压延:将熟化后的面团放入复合压延压延机组,压制两道后再次熟化3-5分钟,进入异径辊轧压制成厚度1-1.1mm的面带;

97.(7)切条:使用方形2.0刀型进行切条,整体长度220cm;

98.(8)烘干:产品经人工筛选,除去并条、花皮和条形不整齐的湿面条后进入烘干区域,经3.5-4小时烘房烘干,使产品水分达到要求;烘干分为四个阶段:冷风定条(温度30-35℃、湿度90-95%)、保温出汗(温度36-38℃、湿度80-85%)、升温降潮(温度40-45℃、湿度75-80%)、降温散热(温度25-30℃、湿度50-60%);

99.(9)切断:将干燥后的面条使用直刀往复式切断机切成200mm长度;

100.(10)计量:按照产品的包装要求(一包360g计)的重量,在自动称量计上进行准确在线计量;

101.(11)包装:在十万级净化车间内,在恒温恒湿环境中进行产品的包装,其中,温度始终保持在16至25摄氏度、湿度始终保持在65%以下;每位员工进入车间前都要经过两次更衣经洗手消毒后佩戴好一次性口罩身着连体服方可进入岗位操作,之后每隔两个小时洗手消毒一次;内包材使用前都要经过紫外线消毒后方可使用;员工使用电子天平精确称量每袋面条,小袋分装避免交叉污染安全卫生又方便;

102.(12)检验:按比例进行抽检包装好的成品,确保面条质量和包装质量;

103.(13)入库存储。

104.实施例4

105.一种挂面的生产工艺,包括如下步骤:

106.(1)原料预处理:精选黄河流域优质强筋小麦为原料加工成面粉,通过全程自动化控制避免人体直接接触,通过负压管道输送至挂面基粉仓;

107.(2)辅料预处理:待用杂粮粉在脱包间经外包装脱包处理或清理后,进配料暂存间,降低了污染源的带入风险,并使用工厂自有辅料全籽粒超微磨粉碎进行加工,加工后辅料需全部通过90目筛网;

108.(3)配粉:所有原辅料均先经90目筛筛粉处理,防止异物混入,将4400份的面粉和15400份的辅料预混,使主辅料均匀分散在和面机内;

109.(4)和面:向和面机内加入谷朊粉2200份,混合后加水7480份,和面成团,面团含水量为30%~38%,水温控制在25-35℃,和面时间为12-18min,和面机内采用全自动加水装置,避免了面条生产过程中面团出现生粉及含水不均的问题及和面机内存在死角的现象;和面机能使一部分水形成雾化状态,面粉颗粒吸收水分的同步率提高,和面用水为净化水;

110.(5)熟化:静置熟化,熟化时间控制在35至40分钟标准范围内,消除面团在搅拌过程中产生的内应力,使水分子最大限度地渗透到蛋白质胶体粒子的内部,进一步形成面筋的网络组织;

111.(6)压延:将熟化后的面团放入复合压延压延机组,压制两道后再次熟化3-5分钟,进入异径辊轧压制成厚度1-1.1mm的面带;

112.(7)切条:使用方形2.0刀型进行切条,整体长度220cm;

113.(8)烘干:产品经人工筛选,除去并条、花皮和条形不整齐的湿面条后进入烘干区域,经3.5-4小时烘房烘干,使产品水分达到要求;烘干分为四个阶段:冷风定条(温度30-35℃、湿度90-95%)、保温出汗(温度36-38℃、湿度80-85%)、升温降潮(温度40-45℃、湿度75-80%)、降温散热(温度25-30℃、湿度50-60%);

114.(9)切断:将干燥后的面条使用直刀往复式切断机切成200mm长度;

115.(10)计量:按照产品的包装要求(一包360g计)的重量,在自动称量计上进行准确在线计量;

116.(11)包装:在十万级净化车间内,在恒温恒湿环境中进行产品的包装,其中,温度始终保持在16至25摄氏度、湿度始终保持在65%以下;每位员工进入车间前都要经过两次更衣经洗手消毒后佩戴好一次性口罩身着连体服方可进入岗位操作,之后每隔两个小时洗手消毒一次;内包材使用前都要经过紫外线消毒后方可使用;员工使用电子天平精确称量每袋面条,小袋分装避免交叉污染安全卫生又方便;

117.(12)检验:按比例进行抽检包装好的成品,确保面条质量和包装质量;

118.(13)入库存储。

119.实施例5

120.一种挂面的生产工艺,包括如下步骤:

121.(1)原料预处理:精选黄河流域优质强筋小麦为原料加工成面粉,通过全程自动化控制避免人体直接接触,通过负压管道输送至挂面基粉仓;

122.(2)辅料预处理:待用杂粮粉在脱包间经外包装脱包处理或清理后,进配料暂存

间,降低了污染源的带入风险,并使用工厂自有辅料全籽粒超微磨粉碎进行加工,加工后辅料需全部通过90目筛网;

123.(3)配粉:所有原辅料均先经90目筛筛粉处理,防止异物混入,将3960份的面粉和15400份的辅料预混,并均匀分散在和面机内;

124.(4)和面:向和面机内加入谷朊粉2640份,混合后加水7810份,和面成团,面团含水量为30%~38%,水温控制在25-35℃,和面时间为12-18min,和面机内采用全自动加水装置,避免了面条生产过程中面团出现生粉及含水不均的问题及和面机内存在死角的现象;和面机能使一部分水形成雾化状态,面粉颗粒吸收水分的同步率提高,和面用水为净化水;

125.(5)熟化:静置熟化,熟化时间控制在35至40分钟标准范围内,消除面团在搅拌过程中产生的内应力,使水分子最大限度地渗透到蛋白质胶体粒子的内部,进一步形成面筋的网络组织;

126.(6)压延:将熟化后的面团放入复合压延压延机组,压制两道后再次熟化3-5分钟,进入异径辊轧压制成厚度1-1.1mm的面带;

127.(7)切条:使用方形2.0刀型进行切条,整体长度220cm;

128.(8)烘干:产品经人工筛选,除去并条、花皮和条形不整齐的湿面条后进入烘干区域,经3.5-4小时烘房烘干,使产品水分达到要求;烘干分为四个阶段:冷风定条(温度30-35℃、湿度90-95%)、保温出汗(温度36-38℃、湿度80-85%)、升温降潮(温度40-45℃、湿度75-80%)、降温散热(温度25-30℃、湿度50-60%);

129.(9)切断:将干燥后的面条使用直刀往复式切断机切成200mm长度;

130.(10)计量:按照产品的包装要求(一包360g计)的重量,在自动称量计上进行准确在线计量;

131.(11)包装:在十万级净化车间内,在恒温恒湿环境中进行产品的包装,其中,温度始终保持在16至25摄氏度、湿度始终保持在65%以下;每位员工进入车间前都要经过两次更衣经洗手消毒后佩戴好一次性口罩身着连体服方可进入岗位操作,之后每隔两个小时洗手消毒一次;内包材使用前都要经过紫外线消毒后方可使用;员工使用电子天平精确称量每袋面条,小袋分装避免交叉污染安全卫生又方便;

132.(12)检验:按比例进行抽检包装好的成品,确保面条质量和包装质量;

133.(13)入库存储。

134.表1不同实施例挂面的质构特性

[0135] 硬度hardness弹性springiness回复性resilience实施例1

---

实施例24504

±

195a0.88

±

0.02a0.314

±

0.024b实施例34300

±

152

ab

0.90

±

0.03a0.339

±

0.005b实施例44330

±

214

ab

0.92

±

0.03a0.336

±

0.016b实施例54069

±

226b0.94

±

0.01a0.341

±

0.012a[0136]

注:由于实施例1在加工过程中无法成型而制作成面条,因此无质构数据;a、b、c指的是通过spss软件进行数据显著性分析,不同上标字母的数据代表相互之间具有统计学意义上的显著性差异。

[0137]

从表1可以看出,对于面条的硬度,随着谷朊粉添加量的增加,面条的硬度有降低

的趋势,实施例5的硬度明显降低。对于面条的弹性,随着谷朊粉添加量的增加,面条的弹性逐渐增加。对于面条的回复性,谷朊粉添加量越多,面条的回复性越大,实施例5的回复性明显大于其他样品。弹性和回复性的增加都从侧面说明面条的筋道感有所改善。

[0138]

表2不同实施例挂面的断条率

[0139]

指标实施例1实施例2实施例3实施例4实施例5断条率-2%2%1.5%1%

[0140]

注:由于实施例1在加工过程中无法成型而制作成面条,因此无断条率数据。

[0141]

从表2可以看出,随着谷朊粉添加量的增加,断条率呈现逐渐降低的趋势,且实施例5的断条率为最低。

[0142]

从图1-图2可以看出,随着谷朊粉添加量的增大,对于未煮挂面,随着谷朊粉添加量的增加,实施例挂面的表面越来越平整,裂纹也逐渐减少。对于煮后挂面,实施例4的挂面表面更加光滑平整,凹陷和突起的部分相对较少。从微观形态可以看出,按照此工艺制作的挂面无论对于干挂面,还是煮后的挂面,其表面更加光滑,从侧面也反映了干挂面的光滑性和煮后面条的顺滑感均有所改善。

[0143][0144]

由表3可以看出,随着谷朊粉添加量的增加,杂粮挂面的适口性、弹性和光滑性都有显著的提升,说明谷朊粉的添加可以改善杂粮挂面的口感,使其更有弹性、更加爽滑,这与质构特性的数据和微观形态的结果相一致。并且实施例4的感官评价总分为最高。

[0145]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,对于本技术领域的普

通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1