食品热处理方法与流程

食品热处理方法

背景技术:

1.本发明涉及一种在热处理单元中热处理食品的方法。具体地,本发明涉及一种在热处理单元中处理食品的方法,该食品具有包含蛋白质的肠衣,或蛋白质和聚合物的混合肠衣。

2.具有包含蛋白质例如胶原蛋白的肠衣层的食品通常是已知的并且尤其在荷兰专利nl 6909339中进行了描述。该文件描述了将具有共挤出的食品面团束和包裹食物面团束的肠衣的食品共挤出成共挤出的食品流。在挤出之后,通常出于加强的目的而将包裹的束引导通过凝固浴。在凝固溶液的影响下,蛋白质凝固和/或沉淀,并且加强了共挤出食品的流的肠衣层。因此形成了食物面团束,其至少部分地包裹有坚固的蛋白质例如胶原蛋白肠衣层。

3.已知方法的一个缺点是肠衣材料的特性和因此的食品可加工性可能在食品的处理过程中发生变化,所述食品例如包括各个香肠流的共挤出食品流、彼此连接(头尾连接)的食品束或香肠流。肠衣材料的特性的变化难以预测。更进一步,肠衣材料的特性的变化是不可逆的。因此,一旦肠衣材料的特性发生了变化,食品就不能再被加工以获得具有可接受的质量的最终食品,例如香肠。

4.使用蛋白质或包含粘性胶凝剂的蛋白质作为用于细长食品的共挤出的肠衣材料的已知方法的一个具体缺点是最终食品的不受控制的性质(尤其是表面条件)。已经观察到,通过在食品面团束和肠衣材料的共挤出后改变工艺设置,蛋白质肠衣材料的特性可能会发生不可逆转的变化。这些变化可能包括肠衣材料的表面特性在食品表面的光滑度方面的变化,例如食品的“外观和感觉”。通过改变共挤出后的后续加工步骤(例如食品的腌制、分离、卷曲、腌熏、干燥、包装、烹饪和/或冰镇)中的工艺设置,所获得的食品可能不同于通常期望的光滑、美观且稳定的表面,不受控制地改变为具有不期望的表面条件(例如粘性、不一致和/或脏污的表面)的食品。表面特性的这种不受控制的不可逆变化导致食品的可加工性降低,因此,食品(或整个食品流)甚至可能不得不丢弃。

5.鉴于上述情况,需要增强对具有包含蛋白质的肠衣或蛋白质和聚合物的混合肠衣的食品的生产的控制。

6.此外,尽管需要增强对具有包含蛋白质的肠衣或蛋白质和聚合物的混合肠衣的食品的生产的控制,但仍需要生产与天然肠衣(例如羊肠衣等)的天然“咬合”非常类似的食品。

7.更进一步,需要减少食品的热处理时间,特别是干燥具有包含蛋白质的肠衣或蛋白质和聚合物的混合肠衣的食品所需的干燥时间,而不会不利地影响食品制造/加工过程中食品的特性以及最终食品(即制造食品的方法完成后)的特性。

技术实现要素:

8.为了满足一个或多个以上确定的需求和期望,本发明提供了一种用于在热处理单元中热处理食品的方法,该食品具有包含蛋白质的肠衣,或蛋白质和聚合物的混合肠衣,其

中该方法包括以下步骤:

[0009]-提供食品;

[0010]-使食品经历腌制溶液;

[0011]-将食品输送到热处理单元中;以及

[0012]-使食品经历热处理步骤。

[0013]

本发明的热处理步骤可以包括多个不同的热处理步骤,然而,对于本发明的方法,热处理步骤包括至少以下步骤:

[0014]

a)干燥食品;以及

[0015]

b)随后,进一步热处理食品。

[0016]

本发明的方法还包括以下步骤:

[0017]-在将食品输送到热处理单元之前,确定食品的肠衣中所含蛋白质的变性温度;以及

[0018]-设置热处理单元中的气候参数,使得热处理单元的空气的露点等于或低于所确定的食品的肠衣中所含蛋白质的变性温度。

附图说明

[0019]

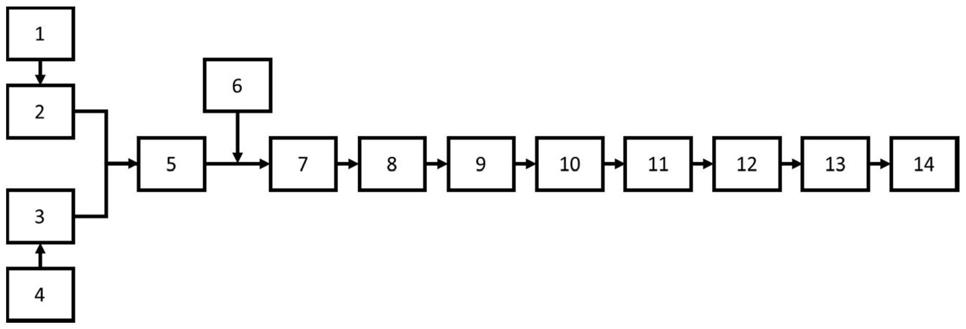

图1是示出根据本发明的一般方法的流程图。

[0020]

图2是示出在长时间的腌制步骤中使用乳酸钾的变性温度的图。

[0021]

图3a是示出在长时间的腌制步骤中使用硫酸镁的变性温度的图。

[0022]

图3b是示出在长时间的腌制步骤中使用氯化钠的变性温度的图。

[0023]

图3c是示出在长时间的腌制步骤中使用磷酸氢二钾的变性温度的图。

[0024]

图4a是示出热处理中温度与时间的关系的第一次试验的图。

[0025]

图4b提供了具有在图4a的图中使用的数据和参数的表。

[0026]

图4c是由第一次试验中使用的数据和参数得到的食品的示例图。

[0027]

图5a是示出热处理中温度与时间的关系的第二次试验的图。

[0028]

图5b提供了具有在图5a的图中使用的数据和参数的表。

[0029]

图5c是由第二次试验中使用的数据和参数得到的食品的示例图。

[0030]

图6a是示出热处理中温度与时间的关系的第三次试验的图。

[0031]

图6b提供了具有图6a的图中使用的数据和参数的表。

[0032]

图6c是由第三次试验中使用的数据和参数得到的食品的示例图。

具体实施方式

[0033]

干燥食品和随后的进一步热处理食品是连续的步骤,其中干燥食品的步骤在肠衣的表面温度等于热处理单元的空气的露点的情况下结束。研究发现满足上述需求和期望的条件是:至少在食品的干燥步骤期间,选择热处理单元中的气候参数,使得干燥步骤的结束可以更精确且更准确地定义,该定义是基于表面温度和基于在进入热处理单元之前(优选不久之前)确定的食品的肠衣中所含蛋白质的变性温度的露点。

[0034]

研究发现,通过选择热处理单元中的气候参数使得热处理单元的空气的露点等于或低于所确定的食品的肠衣中所含蛋白质的变性温度,并且其中,在食品的表面温度等于

气候的露点温度时产生显著的温度变化,即提高热处理单元中的温度,肠衣中所含蛋白质的物理状态以可持续、稳健且互惠的方式进行控制,使得能够在食品的制造过程中控制肠衣表面的光滑度。具体地,研究发现,在整个食品的进一步热处理过程中,通过控制在进入更严格的热处理条件之前完成热处理的干燥阶段的时刻,干燥食品的总时间以及由此的热处理食品的总时间与本领域中描述的典型干燥方法相比可以显著减少。还发现虽然通过使用本发明的方法可以显著减少干燥食品的总时间,但最终食品的天然“咬合”和产品行为更类似于包含天然肠衣(例如羊肠衣)的食品的“咬合”、“外观和感受”和产品行为。

[0035]

鉴于本发明的方法,通过提供热处理步骤,其中在从干燥阶段到进一步热处理阶段(例如,部分烹饪或完全烹饪食品)的过渡点处的表面温度等于露点温度(基于(即等于或低于)肠衣中所含蛋白质的变性温度),蛋白质的物理状态以更可持续且可靠的方式得以控制,即生产具有吸引人的特征的干燥食品,例如具有良好纹理特性的光滑、无粘性、无脏污的表面。

[0036]

关于蛋白质的物理状态,需要注意的是,这种物理状态可以包括三种类型的物理状态:晶体相、螺旋相和无规卷曲相。研究发现,如果螺旋或晶体形式的蛋白质转化为无规卷曲形式的蛋白质,预计肠衣特性会发生不可逆变化。构成包含螺旋或晶体形式的蛋白质的食品肠衣的蛋白质的特征在于光滑的、有吸引力的外观和/或稳定的表面,而构成包含无规卷曲形式的蛋白质的食品肠衣的蛋白质表现出更粘的、不一致的和/或脏污的表面。因此,在本发明的方法的实施方案中,蛋白质呈螺旋和/或晶体形式。

[0037]

在本发明的实施方案中,在实施本发明的方法期间,在热处理步骤期间,优选地至少在热处理步骤的干燥阶段期间,蛋白质的物理状态可以在螺旋和晶体形式之间变化。由于蛋白质的螺旋或晶体物理状态对食品的肠衣特性有积极影响,因此蛋白质的实际状态可能在这两种状态之间变化。然而,特别优选地,蛋白质的物理状态在食品形成(例如共挤出)后不改变。为了保持所获得食品的相同的产品特性,例如表面光滑度、表面颜色、烹饪特性等,特别有利的是在食品的共挤出和任何进一步的处理步骤期间保持蛋白质的相同的物理状态。更进一步,在本发明的整个方法中使用晶体形式的蛋白质获得了特别好的结果。通过提供包含晶体形式的蛋白质的肠衣,食品的肠衣具有最佳的热稳定性,即提供了可以被加工而没有不期望的表面特性(例如在干燥阶段等过程中肠衣的“熔化”)的产品。

[0038]

肠衣中所含蛋白质的物理状态可以在共挤出食品的加工过程中使用不同的参数来控制,这些参数包括诸如ph、温度、盐溶液(例如腌制溶液和/或烟熏液)中所使用的盐类型和盐浓度等参数。给定用于控制肠衣中所含蛋白质的物理状态的参数,应注意参数温度通常是给定的、难控制的且逐渐变化的参数。此外,在加工共挤出食品期间盐溶液中使用的盐类型和盐浓度通常是给定的参数,并且可能仅在加工过程中逐渐变化。从根本上改变盐类型或盐浓度通常只有在维护过程中才有可能,在该过程中共挤出食品的连续生产已被中断,从而使操作员能够设置用于加工共挤出食品的后续的连续过程的参数。

[0039]

研究发现,通过在加工共挤出食品的方法的每个阶段(或至少关键阶段)控制ph,可以以可持续且全面的方式控制肠衣中所含蛋白质的物理状态。关键步骤可包括其中食品被预强化(短时间腌制)、强化(长时间腌制)和/或着色(将烟熏液施用于肠衣上)的加工步骤。此外,另一个关键步骤可以包括肠衣本身的挤出,即在作为肠衣应用到食物面团束上之前、期间或之后不久控制包含粘性胶凝剂的蛋白质(例如,胶原蛋白)的ph,以形成本发明的

共挤出食品。

[0040]

进一步发现,通过在本发明的生产食品的整个方法中控制肠衣的ph,其他参数可能不太重要并且可以在更宽的范围内变化。因此,本发明提供了一种方法,其中在开始本发明的热处理步骤之前,热处理单元中的气候起始条件不需要进一步显著调整,即不需要实施昂贵的气候控制程序,例如,在开始对食品实施热处理之前降低热处理单元中的气候湿度。研究发现,无论热处理单元中气候湿度和温度如何,本发明的方法都提供了一种稳健且互惠的方式来调整参数,例如通过调整热处理单元的气候中的空气流速,以获得具有最佳加工性能和稳定性的食品。此外,通过(连续)改变热处理单元的气候条件,由于外部影响和/或由于在食品的冷凝和干燥过程中影响食品的热处理单元的气候,相同的食品特性可以是在本发明的热处理步骤的实施过程中通过(连续地)调整热处理单元的气候参数而无需控制和维持热处理单元的气候条件而获得的。

[0041]

尽管操作者具有几个参数来调整热处理单元的气候,以便在露点温度等于或低于所确定的肠衣中所含蛋白质的变性温度的气候结束,但操作者作为本领域技术人员能够基于给定的气候条件计算并调整气候参数,以提供具有良好的产品特性和连续可加工性的具有包含蛋白质的肠衣或包含蛋白质和聚合物的混合肠衣的食品。进一步注意到,研究发现,操作者必须选择气候参数,使得露点温度不超过所确定的蛋白质的变性温度。研究发现在露点温度超过所确定的肠衣中所含蛋白质的变性温度的情况下,肠衣中蛋白质的凝胶化(也称为“熔化”)的发生大大增加,导致不受控制的、更低的成本效益和更低的时间效益的热处理方法。

[0042]

本发明的蛋白质可以选自由能够在共挤出后通过胶凝(凝结和/或沉淀;无论是否存在凝结剂)形成肠衣的可食用蛋白质组成的组。特别优选的蛋白质包括胶原蛋白。还应注意,本文所用的术语“蛋白质”可以指一种单一类型的蛋白质,但也可以包括不同类型的蛋白质。因此,在包含蛋白质的肠衣的情况下,其中该蛋白质包含多于一种类型的蛋白质,如本文所用的变性温度可以指变性温度范围而不是变性温度点,因为它很可能在肠衣包含一种单一类型的蛋白质的情况下进行测量。

[0043]

本发明的混合肠衣中包含的聚合物可以选自由能够与混合肠衣中存在的蛋白质组合形成肠衣的可食用聚合物组成的组。优选地,聚合物选自由多糖组成的组。优选的聚合物可以包括藻酸盐和/或纤维素。

[0044]

如上所述,本发明的方法的热处理步骤可以包括多个单独的处理步骤。除了上述干燥步骤之外,进一步的热处理步骤可以包括一个或多个后续的热处理步骤。例如,一个或多个后续的热处理步骤可以选自由加热、部分烹饪、烹饪、冰镇和冷却食品组成的组。进一步的热处理步骤可以在同一热处理单元中实施,该热处理单元也可以实施干燥步骤。然而,考虑到不同热处理步骤之间温度上可能的显著变化,进一步的热处理步骤可以在后续的热处理单元中实施,或者至少在本发明方法中限定的同一热处理单元的单独隔室中实施。

[0045]

在本发明的特别优选的实施方案中,进一步的热处理步骤可以包括食品的烹饪。研究发现通过提供本发明的干燥过程并通过基于食品肠衣中所含蛋白质的变性温度定义干燥过程的终点,可以将食品从干燥阶段到烹饪阶段的转变确定为一个明显的临界点。在那个临界点,热条件会发生严格的变化。这是从干燥阶段进入具有苛刻加热特性而不影响食品肠衣的产品特性的烹饪阶段。

[0046]

如本文所用,术语“加热”是指其中肠衣凝结的加工步骤,尽管食品面团未烹饪。

[0047]

如本文所用,术语“部分烹饪”是指其中食物面团仅被部分烹制的加工步骤,即产生尚不易食用的食品;仍然需要进一步烹饪,例如在进一步的多相后处理步骤中或由最终用户在准备用于食用的食品期间。

[0048]

如本文所用,术语“烹饪”指的是其中食物面团被烹饪得到可食用的食品的工艺步骤。用于经历烹饪步骤的食品的可选术语是“完全烹饪的”的食品。根据每个国家的不同法规,术语“完全烹饪的”有不同的解释。在这方面,需要注意的是,“完全烹饪的”的食品是指食物面团的核心温度达到食品生产国的立法者定义的温度的食品。例如,在荷兰,“完全烹饪的”的食品定义为食物面团的核心温度为至少72℃。

[0049]

如本文所用,术语“冷却”是指其中使用冷却介质(例如通常具有约10℃至15℃温度的自来水或冷空气)降低食品温度的工艺步骤。

[0050]

如本文所用,术语“冰镇”是指其中食品经历冰镇介质的工艺步骤,该介质是特意制成更冷的介质(例如水)。

[0051]

本发明的方法还可以包括以下步骤:

[0052]-在热处理步骤之后,使食品经历后热处理步骤。

[0053]

这种后热处理步骤可以选自由冰镇、表面处理、烹饪和包装食品组成的组。另一种后热处理可以包括烹饪食品的步骤,特别是在包装食品之后烹饪食品的步骤。已经发现这种所谓的“包装内烹饪”方法特别有益于将包装和完全烹饪食品组合。后热处理步骤还可以包括通过使食品经历蒸汽来对食品实施表面处理,即食品流的表面的抗微生物处理。

[0054]

热处理单元的气候参数可以选自与用于在本发明的热处理步骤期间将干燥阶段应用于食品相关的多种可能的相关参数。然而,要选择的最相关的参数可以包括气候的干球温度、湿球温度、相对湿度、绝对湿度和空气流速。

[0055]

食品肠衣中所含蛋白质的变性温度可以优选地通过进行差示扫描量热法(dsc)测量来确定。此外,肠衣中所含蛋白质的物理状态可以通过测量肠衣的等电电流来监测。或者,肠衣中所含蛋白质的物理状态可以通过使用合适的ph指示剂测量肠衣的ph来监测。例如,合适的ph指示剂可以是甲基红溴甲酚绿指示剂。

[0056]

可以在实施热处理步骤之前基于热处理单元的气候条件预先确定气候参数。另外或可选地,气候参数可以基于在实施热处理步骤期间(优选地在冷凝食品期间)热处理单元的变化的气候条件来调整。此外,气候参数可以基于在实施该方法期间食品的肠衣中所含蛋白质的变化的变性温度来调整。这种变化可能是由在制备提供用于热处理的食品中的任何预热处理步骤的变化条件引起的。

[0057]

热处理单元的气候条件优选地通过使用一个或多个适于测量气候相关参数(即干球温度、湿球温度、相对湿度、绝对湿度和空气流速)的传感器来测量。这样的干球温度传感器、湿球温度传感器、湿度传感器和空气流速传感器可用于调整(任选地自动调整)参数。

[0058]

在本发明的方法中提供的食品可以是通过将食物面团和肠衣材料共挤出生产的食品,该肠衣材料选自具有包含蛋白质的肠衣或蛋白质和聚合物的混合肠衣的肠衣。在本发明的一个优选实施方案中,提供食品的步骤包括以下步骤:

[0059]

i)将食物面团束和包裹该食物面团束的肠衣共挤出成共挤出的食品流;以及

[0060]

ii)使共挤出的食品流经历食品强化步骤,其中食品强化步骤包括使食品流经历

腌制溶液的步骤。

[0061]

此外,提供食品的步骤还可以包括以下步骤:

[0062]-在使共挤出的食品流经历步骤ii)之前,将共挤出的食品流分离成单独的食品,优选地分离在步骤i)中获得的共挤出的食品流。

[0063]

更进一步,提供食品的步骤还可以包括以下步骤:

[0064]

在使共挤出的食品流经历步骤ii)之后,向共挤出的食品流施用烟熏液。

[0065]

在本发明的一个实施方案中,确定在食品的肠衣中所含蛋白质的变性温度的步骤可以在使共挤出的食品流经历步骤ii)之后实施,优选地在向共挤出的食品流中施用烟熏液的步骤之后实施。

[0066]

实施例

[0067]

通过图1中描述的示意性工艺制备食品。在图1中提供的示意性工艺中,肉1和胶原蛋白凝胶4分别提供给灌肉机2和灌胶原蛋白机3。肉1和胶原蛋白凝胶4随后通过灌肉机2和灌胶原蛋白机3提供给挤出机5,用于挤出由胶原蛋白肠衣包住的肉面团食品串。在将挤出的食品串提供给卷缩机7之前,将盐(即,包含饱和氯化钠溶液的腌制液)6喷洒到食品串的表面上,用于在通过卷曲将食品束转变成单独的节之前使肠衣初始硬化。在将食品串卷曲成单独的食品(香肠)后,对食品进行短时间腌制步骤8(使用饱和氯化钠溶液2秒)和长时间腌制步骤9(使用52%的乳酸钾溶液30至60秒),以将肠衣的ph提高到高于ph 5(高于胶原蛋白的等电点)并低于在ph为约7.5时的胶原蛋白行为的第二个临界点,从而使肠衣的胶原蛋白结构处于更好的物理状态。长时间的腌制步骤9之后是将烟熏液施用于食品的肠衣的步骤10。任选地,在图1中未显示,在实施步骤10之前,可以在水中冲洗食品(在2秒内短时间),以去除食品的肠衣上多余的腌制液。可选地或另外地,可以在实施烟熏液步骤10之后实施这种冲洗步骤。随后,在步骤11中,食品被输送至具有旋转篮子的推车以放置在alkar批处理室12中。在步骤12中实施本发明的方法后,食品在冰箱中的托盘上在4℃的温度冷却(步骤13),随后进行包装14。

[0068]

为了在步骤12(即,食品的干燥和任选的烹饪)中应用最佳气候条件,通过使用差示扫描量热法(dsc)测量(在第9步腌制后)食品的胶原蛋白肠衣的变性温度。图2示出了这种dsc测量的一个示例。鉴于图2中提供的结果,热处理单元的空气的露点温度(即,步骤12的气候)设定为47.9℃。

[0069]

如下文在三个示例性试验中所讨论的,热处理可替代地涉及在气候步骤中热处理的露点温度相对于湿度的时间步长增加。研究发现,根据初始露点温度和阶梯式露点温度的升高,以及食品在时间步长中经历露点温度的时间,会发生不同的结果,从而确保在气候步骤中热处理单元的空气的露点等于或低于所确定的食品肠衣中所含蛋白质的变性温度。

[0070]

鉴于图2中提供的变性温度(使用乳酸钾用于长时间的腌制步骤9),进一步注意到在腌制步骤9中使用不同的盐会导致不同的变性温度,从而导致不同的露点温度,以为食品提供最佳的热处理步骤(即干燥)。图3中提供了不同变性温度的示例,其中提供了包括以下盐溶液的不同的长时间腌制步骤9的dsc图:

[0071]-硫酸镁(图3a):40.2℃;

[0072]-氯化钠(图3b):42.1℃;

[0073]-磷酸氢二钾(图3c):41.5℃。

[0074]

研究发现,使食品经历乳酸钾腌制溶液可以比上述其他盐溶液有利地制备胶原蛋白,这至少部分是由于胶原蛋白的变性温度高于其他腌制溶液的示例。具体地,在气候步骤12之前开始使胶原蛋白经历乳酸钾腌制溶液,以干燥胶原蛋白肠衣。乳酸钾腌制溶液启动从胶原蛋白肠衣提取水的渗透步骤,并通过将胶原蛋白肠衣中的ph水平管理至对于胶原蛋白肠衣的合适的等电点,以在气候步骤12中适当地释放水来预处理胶原蛋白肠衣。这些益处可以归因于胶原蛋白肠衣在干燥过程中对食品的更好的粘附,并降低干燥过程中胶原蛋白肠衣起泡的风险。

[0075]

至少部分由于较高的变性温度,如图2所示,与涉及其他盐溶液的图3a-图3c相比,发现通过在气候处理之前使胶原蛋白肠衣经历乳酸钾腌制溶液所提供的,与气候步骤中露点、湿度和时间步骤的组合可以获得优质的肠衣。

[0076]

试验1

[0077]

图4a示出了第一次试验,其示出空气露点的热处理单元中的气候参数与食物面团的温度之间的关系,并且更具体地,基于食品的表面温度和相对于食品的肠衣中所含蛋白质的变性温度的露点温度来定义。干球温度随着时间的推移仅略微调整,从而使食品在规定的核心温度(在该试验中为74℃)下完全烹饪。在整个烹饪期间,空气流速保持恒定。热处理的湿度(x)随着露点温度的升高而增加,从而增加热处理中的湿度。

[0078]

图4a的图示出了蛋白质的起始温度或变性温度。设定干球温度、气候湿度、露点温度和空气流速的参数的目的是至少缓慢增加气候湿度和露点温度,使热处理单元的空气的露点等于或低于所确定的食品肠衣中所含蛋白质的变性温度。

[0079]

一旦达到起始或变性温度,食物面团的烹饪过程可以通过保持和确保胶原蛋白肠衣与食物面团的良好粘附而进行,当食物面团的温度升高到合适的烹饪核心温度时,肠衣不会起泡。当胶原蛋白中达到起始温度或变性温度时,胶原蛋白肠衣被充分干燥以允许进一步烹饪食品面团而不损害肠衣粘附性和外观,尽管将食品暴露于更高温度。然而,如果参数不满足如上文所定义的,肠衣将面临有缺陷的风险,并且无法承受将食物面团烹饪到合适的规格而进行的更强烈的热处理。

[0080]

因此,特别是在参数低于起始温度的早期阶段,必须保持露点温度和湿度足够低,以使胶原蛋白能够粘附至食物面团并充分干燥,直至起始温度,实际上使得热处理单元的空气露点等于或低于所确定的食品肠衣中包含的蛋白质的变性温度。

[0081]

图4a示出了食品经历每1千克空气5克水(5g/kg)的初始干燥气候湿度的情形。露点温度大致低至3.9℃,湿度和露点温度都维持了相对较长的时间。虽然在这种情况下,露点温度保持低于食品的表面温度,但这是一个耗时且昂贵的过程,因为湿度和露点温度必须保持在低点大致持续的时间增量,即40分钟。

[0082]

图4a和图4b列出了三个时间步长的干球温度,以及食物面团的温度与在每个时间步长处调整的露点温度的关系。研究发现,通过在持续的时间段内开始低露点温度并将露点温度保持在低于表面温度或保持在表面温度,在这种情况下,第一步包括40分钟,肠衣中所含蛋白质的物理状态提供了具有吸引人的特性的干燥食品。虽然第一次试验包括两个后续的步骤,其中在每个步骤中都稍微调整干球温度,但在第二步中露点温度显著增加,在第三步中增加较少,第二步和第三步的时间增量小于第一步的持续时间。第一次试验需要约68分钟的加工时间,用于使食品达到其完全烹饪的状态,并且包括21.5%的产量损失。

[0083]

本文所描述的食品如图4c中所观察到的,出乎意料地确定了对于具有包含蛋白质的肠衣或蛋白质和聚合物的混合肠衣的食品,可以根据第一次试验中的参数以更可持续且更可靠的方式控制蛋白质的物理状态,充分烹饪了食物面团的食品具有上述吸引人的特性。具体而言,第一次试验中将露点温度保持在等于或低于肠衣中所含蛋白质的变性温度的关键参数使得食品具有这种吸引人的特性。

[0084]

试验2

[0085]

图5a说明了第二次试验,其示出空气露点的热处理单元中的气候参数与食物面团的温度之间的关系,并且更具体地,基于食品的表面温度和基于在进入热处理单元之前(优选不久之前)所确定的食品肠衣中所含蛋白质的变性温度的露点温度来定义。如第一次试验,干球温度随着时间的推移递增地调整,通常接近或高于使食品在核心温度(在该试验中为74℃)下完全烹饪的温度。在整个烹饪过程中,空气流速保持恒定。

[0086]

图5a和5b示例了干球温度比第一次试验有利地更频繁地被调整,同时保持露点温度低于食品的表面温度。在这种情况下,通过更频繁的时间步长,同时保持上述第一次试验讨论的露点和表面温度之间的关键关系,并相应地调整与露点温度的逐步升高相关的干球温度,达到完全烹饪状态的总工艺时间从68分钟有利地减少到40分钟,产量损失减少了18.2%。

[0087]

在图5a和5b中观察到,露点温度和湿度以5分钟的步长或增量增加,同时将它们保持为低于阈值,该阈值低于起始温度或变温性度。当然,该方法不限于5分钟增量,但显示出有利地包括与露点温度和湿度的增加组合的频繁的时间步长,该过程相比于第一次试验参数缩短。虽然更频繁地调整时间步长并相应地调整露点温度和湿度,但这种调整低于上述规定的阈值并使得气候干燥到足以促进胶原蛋白中的水蒸发,而不损害胶原蛋白,至少达到起始温度。一旦达到起始温度,就可以引入更多的能量来进一步将食物面团烹饪到规格。

[0088]

本文所描述的食品如图5c中所观察到的,虽然总烹饪时间和产量损失减少了,但出乎意料地确定了对于具有包含蛋白质的肠衣或蛋白质和聚合物的混合肠衣的食品,可以根据第一次试验中的参数更可持续且更可靠地控制蛋白质的物理状态,充分烹饪食物面团的食品具有上述吸引人的特性。具体而言,在第二次试验中使湿度和露点温度以更频繁的时间增量保持在等于或低于肠衣中所含蛋白质的变性温度的关键参数使得食品具有这种吸引人的特性,同时使得工艺更快且更经济可行。

[0089]

试验3

[0090]

图6a-6c示例了当露点温度升高到高于食品的表面温度时发生的风险。如图所示,在以5分钟为增量的前四个时间步长中,露点温度升高到远超过食品的表面温度,从而超过了食品的表面温度的规定的有利且出乎意料的阈值。

[0091]

第一步开始的露点温度为25℃,湿度为20g/kg,相比之下,相对干球温度在77℃要高得多,而食品的表面温度的起始温度为约8℃。这会造成环境的露点和湿度上升过快,从而使得肠衣具有不粘附至食物面团的风险。随着时间的推移,当食品在达到起始温度和升高的表面温度之前迅速暴露于更恶劣的气候条件的轨迹时,胶原蛋白可能会变得太湿并从食物面团洗掉。因此,从图6a可以看出,露点和湿度的轨迹对于湿气来说过于激进,从而产生软化并变成粘性物质的胶原蛋白肠衣,从而无法干燥。虽然在第四步的剩余烹饪时间中将露点温度保持在65℃,约23分钟,但在这个阶段,胶原蛋白肠衣没有充分干燥,导致劣质

的产品,如图6c所示。

[0092]

虽然直到完全烹饪食物面团需要48分钟的加工时间,类似于第二次试验,但图6c示例了导致肠衣起泡的食品。根据在第一次和第二次试验中设定的本发明的关键参数,当热处理的气候未能满足整个烹饪过程中露点与表面温度的创造性关系时,这种起泡使食品无法使用并使第一次和第二次试验获得的益处失效。

[0093]

即使在第一步中露点温度与干球温度存在很大差异,食品的表面温度也大致较低,为约8℃。从第三次试验中的起始温度观察来看,与第一次和第二次试验相比,本发明的有利方法示例了将露点始终保持在食品的表面温度或保持在低于食品的表面温度的不明显步骤。此外,尽管保持露点温度持续一段时间,如在第四步中,如果露点曾经超过食品的表面温度,则可能获得劣质且可能有缺陷的食品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1