麸皮改性方法以及含麸质面制品

1.本发明涉及粮食加工技术领域,具体涉及一种麸皮改性方法以及含麸质面制品。

背景技术:

2.麦麸中膳食纤维含量高达40%以上,富含维生素、矿物质、抗氧化活性物质等营养成分,但是在加工时被去除,导致营养组分缺失、国民膳食纤维和微量营养素摄入不足。将麦麸回添到面粉中,用于主食面制品的生产是目前的研究热点。然而,由于麦麸膳食纤维中可溶性膳食纤维的比例较低,麦麸的加入对面团和面筋蛋白的形成均有负面影响,而且加入麦麸后制成的面制品具有体积较小、颜色较深以及质地和味道较差。麦麸对面粉品质的负面作用在一定程度上影响了含麸质面粉的加工和消费者的选择,因此通过改性技术提高麸皮膳食纤维中可溶性膳食纤维的比例,进而提高含麸质面制品的加工和食用品质,对保障国家粮食安全,改善国民膳食结构、提高国民健康饮食水平,具有十分重要的意义。

技术实现要素:

3.本发明的主要目的是提出一种麸皮改性方法以及含麸质面制品,旨在对麸皮进行改性处理,以提高含麸质面制品的口感。

4.为实现上述目的,本发明提出一种麸皮改性方法,所述麸皮改性方法包括以下步骤:

5.对麸皮进行挤出膨化处理,获得膨化产物;

6.将所述膨化产物、水和木聚糖酶混合,进行半固态酶解;

7.取酶解产物干燥粉碎,得到改性麸皮。

8.可选地,所述对麸皮进行挤出膨化处理,获得膨化产物的步骤中,采用双螺杆挤出机进行挤压膨化,且所述双螺杆挤出机的出料口的温度为130℃~170℃。

9.可选地,所述双螺杆挤出机的出料口的温度为130℃。

10.可选地,所述将所述膨化产物、水和木聚糖酶混合,进行半固态酶解的步骤中,所述半固态酶解的时间为2~5h;和/或,

11.所述膨化产物的粒径不大于40目。

12.可选地,每克麸皮中加入0.5~2.5ml水;和/或,

13.每克麸皮中加入200~1400u木聚糖酶。

14.可选地,每克麸皮中加入1ml水。

15.可选地,每克麸皮中加入1000u木聚糖酶。

16.可选地,所述取酶解产物干燥粉碎,得到改性麸皮的步骤包括:

17.将酶解产物于100~110℃下烘干30~45min后,再于45~55℃下烘干至含水量为5%~7%,然后粉碎处理,过60目筛得到改性麸皮。

18.此外,本发明还提出一种含麸质面制品,所述含麸质面制品包括由如上文所述的麸皮改性方法制得的改性麸皮。

19.可选地,所述含麸质面制品包括全麦面包。

20.本发明提供的技术方案中,采用半固态酶解的方法,克服了固态酶解工艺中酶与底物反应不均匀等问题,克服了液态酶解工艺中水分含量过高,易滋生微生物,不易烘干等问题;通过将挤压技术和半固态酶解联用,使得制得的麸皮更易于烘干,有利于改性麦麸的大规模加工生产,同时,使得麸皮中的可溶性膳食纤维含量有效提升,从而克服了添加有该改性麸皮的含麸质面制品口感粗糙的缺陷。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

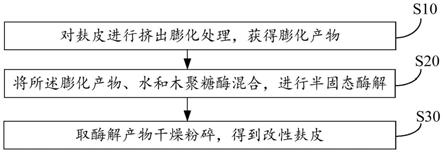

22.图1为本发明提供的麸皮改性方法的一实施例的流程示意图。

23.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.麦麸中膳食纤维含量高达40%以上,富含维生素、矿物质、抗氧化活性物质等营养成分,但是在加工时被去除,导致营养组分缺失、国民膳食纤维和微量营养素摄入不足。将麦麸回添到面粉中,用于主食面制品的生产是目前的研究热点。然而,由于麦麸膳食纤维中可溶性膳食纤维的比例较低,麦麸的加入对面团和面筋蛋白的形成均有负面影响,而且加入麦麸后制成的面制品具有体积较小、颜色较深以及质地和味道较差。

26.鉴于此,本发明提出一种麸皮改性方法,所述麸皮改性方法通过将半固态酶解和挤压技术联用,获得可溶性膳食纤维含量较高的改性麸皮,从而解决了含麸质面制品口感粗糙的问题。图1为本发明提出的麸皮改性方法的一实施例。

27.参阅图1,所述麸皮改性方法包括以下步骤:

28.步骤s10,对麸皮进行挤出膨化处理,获得膨化产物。

29.本实施例对取得的麸皮原料进行挤压膨化处理,一方面,在挤压机的挤压剪切作用下,能够使麸皮的组织结构发生变化,使得其纤维组织裂断,释放麸皮中的营养物质,并使得不可溶性膳食纤维转化为可溶性膳食纤维;另一方面,能够使得制得的麸皮更易于烘干,有利于提高生产效率,有助于改性麦麸的大规模加工生产。

30.采用双螺杆挤出机进行挤压膨化时,其出口处温度影响改性麸皮中可溶性膳食纤维的含量。鉴于此,限定双螺杆挤出机的出料口的温度为130℃~170℃,当双螺杆挤出机的出料口的温度在该范围内时,能够有效提升最终产品改性麸皮中的可溶性膳食纤维的含量。进一步地,当双螺杆挤出机的出料口的温度为130℃时,改性麸皮中的可溶性膳食纤维的含量达到峰值。

31.此外,双螺杆挤出机其他温度区的温度可以为60℃~140℃,具体地,在一实施例中,所述双螺杆挤出机在物料输送方向上,四个温区的温度依次为60℃、90℃、120℃、140℃。

32.步骤s20,将所述膨化产物、水和木聚糖酶混合,进行半固态酶解。

33.酶解法能够使纤维素中的糖苷键断裂,大分子糖类水解为可溶性小分子化合物,从而达到麦麸改性的目的。与其他技术相比,酶解改性技术具有反应条件温和、反应速度快、特异性强等优势。酶解法包括固态酶解处理方法、液态酶解处理方法以及半固态酶解处理方法。本实施例采用半固态酶解处理方法,相较固态酶解工艺,半固态酶解方法的酶与底物反应更加均匀;相较于液态酶解工艺,半固态酶解方法不易滋生微生物,且水分含量较低,更易于烘干,有助于改性麦麸的大规模加工生产。此外,相较于其他酶(例如内葡聚糖酶),木聚糖酶对麸皮的酶解效果更好。

34.酶解过程中,酶、水的添加量以及酶解时间均会影响到改性麸皮中的可溶性膳食纤维的含量。经理论推导和多次试验验证,所述半固态酶解的时间为2~5h,优选为4h;每克麸皮中加入0.5~2.5ml水,优选为每克麸皮中加入1ml水;每克麸皮中加入200~1400u木聚糖酶,优选为每克麸皮中加入1000u木聚糖酶。

35.此外,为进一步提升酶解效果,在一实施例中,先将膨化产物粉碎过筛后,再与水和木聚糖酶混合。具体地,所述膨化产物的粒径不大于40目,即,经粉碎处理后的膨化产物能够过40目筛。

36.需要说明的是,本文中,所有涉及粒径或者筛网的目数均参考gb/t6003.1

‑

2012试验筛技术要求和检验第1部分:金属丝编织网试验筛设置。

37.步骤s30,取酶解产物干燥粉碎,得到改性麸皮。

38.本实施例将步骤s20酶解制得的酶解产物进行干燥粉碎,即能够得到改性麸皮。具体实施时,可以先将酶解产物于100~110℃下烘干30~45min,以使产物中的酶灭活;再于45~55℃下继续烘干,直至含水量为5%~7%(质量分数,wt%);然后将烘干产物粉碎处理,过60目筛得到改性麸皮。

39.本发明提供的技术方案中,采用半固态酶解的方法,克服了固态酶解工艺中酶与底物反应不均匀等问题,克服了液态酶解工艺中水分含量过高,易滋生微生物,不易烘干等问题;通过将挤压技术和半固态酶解联用,使得制得的麸皮更易于烘干,有利于改性麦麸的大规模加工生产,同时,使得麸皮中的可溶性膳食纤维含量有效提升,从而克服了添加有该改性麸皮的含麸质面制品口感粗糙的缺陷。

40.此外,本发明还提出一种含麸质面制品,例如,面条,馒头、包子、膳食纤维粉、全麦面包等,该含麸质面制品除包含常规的面粉成分外,还包括改性麸皮,所述改性麸皮的制备方法参考上述实施例,由于本含麸质面制品采用上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

41.以全麦面包为例,其原料可以包括全麦粉(其中含有12wt%改性麸皮)、白砂糖、食盐、黄油、酵母。将混合均匀的全麦粉、酵母、白砂糖、食盐依次加入搅拌缸中,低速搅拌并缓慢加水,待缸中基本物干粉时开始高速搅拌,当面团搅打至八成面筋后加入黄油。直到搅拌缸内壁和面团变得光滑,面团可被拉成均匀薄膜时停止搅打。将和好的面团取出,轻微整形后置于醒发箱中醒发45min,醒发箱的温度和湿度分别为30℃和85%。醒发完成后,将大面团分割成若干个100g的小面团。对分割后的小面团进行排气和整形,搓圆后进行第二次醒发,醒发60min后入炉焙烤。烤箱上火温度185℃,下火温度175℃,焙烤15min,至面包表面成金黄色即可出炉。

42.以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

43.实施例1

44.设置双螺杆挤出机的温度沿物料输送方向依次为60℃、90℃、120℃、140℃、130℃(出料口温度)。称取小麦麸皮1000g,加入到挤出机中进行挤压膨化。

45.在出料口取膨化产物,并将其与1000ml水和106u木聚糖酶混合均匀,于50℃下酶解4h,得到酶解产物。

46.将酶解产物于105℃下烘干40min,以使产物中的酶灭活;再于50℃下继续烘干,直至含水量为5%~7%(质量分数,wt%);然后将烘干产物粉碎处理,过60目筛得到改性麸皮,改性麸皮中可溶性膳食纤维在总纤维中的比例为12.3%。

47.实施例2

48.设置双螺杆挤出机的温度沿物料输送方向依次为60℃、90℃、120℃、140℃、130℃(出料口温度)。称取小麦麸皮1000g,加入到挤出机中进行挤压膨化。

49.在出料口取膨化产物,并将其与1000ml水和106u木聚糖酶混合均匀,于50℃下酶解4h,得到酶解产物。

50.将酶解产物于105℃下烘干45min,以使产物中的酶灭活;再于45℃下继续烘干,直至含水量为5%~7%(质量分数,wt%);然后将烘干产物粉碎处理,过60目筛得到改性麸皮,改性麸皮中可溶性膳食纤维在总纤维中的比例为11.9%。

51.实施例3

52.设置双螺杆挤出机的温度沿物料输送方向依次为60℃、90℃、120℃、140℃、130℃(出料口温度)。称取小麦麸皮1000g,加入到挤出机中进行挤压膨化。

53.在出料口取膨化产物,并将其与1000ml水和106u木聚糖酶混合均匀,于50℃下酶解4h,得到酶解产物。

54.将酶解产物于100℃下烘干40min,以使产物中的酶灭活;再于50℃下继续烘干,直至含水量为5%~7%(质量分数,wt%);然后将烘干产物粉碎处理,过60目筛得到改性麸皮,改性麸皮中可溶性膳食纤维在总纤维中的比例为11.6%。

55.实施例4

56.设置双螺杆挤出机的温度沿物料输送方向依次为60℃、90℃、120℃、140℃、130℃(出料口温度)。称取小麦麸皮1000g,加入到挤出机中进行挤压膨化。

57.在出料口取膨化产物,并将其与1000ml水和106u木聚糖酶混合均匀,于50℃下酶解4h,得到酶解产物。

58.将酶解产物于110℃下烘干30min,以使产物中的酶灭活;再于55℃下继续烘干,直至含水量为5%~7%(质量分数,wt%);然后将烘干产物粉碎处理,过60目筛得到改性麸皮,改性麸皮中可溶性膳食纤维在总纤维中的比例为12.0%(重量百分含量)。

59.实施例5

60.与实施例1相比,除将出料口温度改为150℃外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为9.1%。

61.实施例6

62.与实施例1相比,除将出料口温度改为170℃外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为8.9%。

63.实施例7

64.与实施例1相比,除将酶解时间从4h改为2h外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为9.5%。

65.实施例8

66.与实施例1相比,除将酶解时间从4h改为3h外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为10.5%。

67.实施例9

68.与实施例1相比,除将酶解时间从4h改为5h外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为9.3%。

69.实施例10

70.与实施例1相比,除将木聚糖酶的添加量从106u改为2

×

105u外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为9.1%。

71.实施例11

72.与实施例1相比,除将木聚糖酶的添加量从106u改为6

×

105u外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为9.4%。

73.实施例12

74.与实施例1相比,除将木聚糖酶的添加量从106u改为1.4

×

106u外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为10.7%。

75.实施例13

76.与实施例1相比,除将水的添加量从1000ml改为500ml外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为9.1%。

77.实施例14

78.与实施例1相比,除将水的添加量从1000ml改为1500ml外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为9.9%。

79.实施例15

80.与实施例1相比,除将水的添加量从1000ml改为2500ml外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为10.9%。

81.对比例1

82.与实施例1相比,除将出料口温度改为90℃外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为5.2%。

83.对比例2

84.与实施例1相比,除将出料口温度改为110℃外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为6.7%。

85.对比例3

86.与实施例1相比,除将酶解时间从4h改为1h外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为7.2%。

87.对比例4

88.与实施例1相比,除将木聚糖酶的添加量从106u改为0外,其他步骤均相同。经检测,改性麸皮中可溶性膳食纤维在总纤维中的比例为6.9%。

89.在上述实施例和对比例中,实施例制得的改性麸皮中可溶性膳食纤维在总纤维中的比例普遍较高,且高于对比例。显然,本发明方法能够使得麸皮中的可溶性膳食纤维在总纤维中的比例有效提升,且出料口温度、酶、水的添加量以及酶解时间会影响到可溶性膳食纤维在总纤维中的比例。

90.实施例16

91.取全麦粉300g(含12wt%实施例1制得的改性麸皮)、酵母4.5g、白砂糖40g、食盐2g依次加入搅拌缸中,低速搅拌并缓慢加水,待缸中基本物干粉时开始高速搅拌,当面团搅打至八成面筋后加入黄油24g。直到搅拌缸内壁和面团变得光滑,面团可被拉成均匀薄膜时停止搅打。将和好的面团取出,轻微整形后置于醒发箱中醒发45min,醒发箱的温度和湿度分别为30℃和85%。醒发完成后,将大面团分割成若干个100g的小面团。对分割后的小面团进行排气和整形,搓圆后进行第二次醒发,醒发60min后入炉焙烤。烤箱上火温度185℃,下火温度175℃,焙烤15min,待面包表面变成金黄色即可出炉,得到全麦面包。

92.对比例5

93.与实施例16相比,除将实施例1制得的改性麸皮改为未处理的小麦麸皮外,其他步骤均相同。

94.考察实施例16和对比例5制得的全麦面包的品质,考察项目包括内聚性、咀嚼性、比容。结果见表1。

95.表1全麦面包的品质

[0096] 内聚性弹性/mm比容/ml/g实施例160.47

±

0.020.81

±

0.034.13

±

0.02对比例50.44

±

0.010.73

±

0.023.76

±

0.01

[0097]

从上表可以看出,相较对比例5,实施例16制得的全麦面包的弹性、内聚性和比容均较高,说明添加本发明方法制得的改性麸皮后,全麦面包的口感品质得到了提升。提升的原因可能为可溶性膳食纤维的含量增加,一方面使面筋蛋白更好地形成面筋网络,强化面筋网络,提升了弹性;另一方面,经过酶解后,麦麸的粒径减小,对面筋蛋白的破坏作用减弱,使得面包的比容和质构特性显著提高。

[0098]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1