微波干馏系统,使用微波干馏系统加热食物产品的方法,以及配制用于微波干馏的食物产品与流程

微波干馏系统,使用微波干馏系统加热食物产品的方法,以及配制用于微波干馏的食物产品

1.本技术是分案申请,原申请的申请日为2015年9月17日、申请号为201580053900.5、发明名称为“微波干馏系统,使用微波干馏系统用于加热食物产品的方法,以及配制用于微波干馏的食物产品”。

技术领域

2.本专利申请涉及微波干馏系统,使用微波干馏系统用于将食物产品加热例如至灭菌温度的方法,以及配制用于微波干馏的食物产品。

背景技术:

3.热干馏方法长期以来已用于提供商业巴氏灭菌和灭菌,以改善冷藏或贮存稳定的食物产品的微生物安全性。在干馏方法中,将产品加热至有效灭活可能存在于食物中的微生物(包括腐败或致病微生物)的温度。常规的热干馏方法一般需要40分钟以上的高温处理,包括加热、保持和冷却阶段。最常见的干馏灭菌方法包括水浸和饱和蒸汽方法。在饱和蒸汽方法中,用蒸汽填充含有包装产品(例如,在袋、容器或罐中)的干馏容器约30至约120分钟。在水浸方法中,食物产品在压力下浸入干馏容器中的热水中。

4.尽管可通过这些方法实现可接受的灭菌,但这些时间长度的热处理可能导致对食物产品的许多有害效应,包括颜色、香味或质地中的变化,蛋白质的变性或凝结,以及维生素和其他营养素的降解。在常规干馏方法中,食物产品的几何中心通常是产品的最冷部分,并且花费最长时间来加热至灭菌温度。这可导致产品的不均匀加热,由此某些部分例如外表面或角落相对于产品的中心被过度烹饪。与未经历热干馏的新鲜制备的产品相比较,这种不均匀加热可导致食物产品的不期望变化,以及消费者对干馏产品的接受度降低。

5.近来存在对使用微波能的干馏处理的兴趣,但它尚未在商业规模上利用。如同以前的干馏系统,微波干馏器利用热的产生来灭活微生物。与其他干馏方法不同,微波干馏导致具有最冷点的食物产品,所述最冷点通常不是产品的几何中心。

6.微波辅助热灭菌(mats)是提供包装食物的微波灭菌的一种已知技术。例如,mats可使用915mhz的频率。常规mats系统在美国专利号7,119,313中得到描述,并且包括表示四个顺序处理步骤的串联布置的预热段、微波加热段、保持段和冷却段。在

‘

313专利中描述的mats系统的每个段具有分开的水循环系统,其包括加压罐和板式热交换器以控制在预定温度下的水流量。输送机从预热段延伸到冷却段,并且输送产品通过mats设备的不同段。在灭菌过程中,将包装食物产品浸入加压容器中的水溶液中。水连同被处理的食物一起循环通过腔。与常规干馏系统相比较,mats系统的优点包括更高的流通量、更低的操作成本和增加的使不同的非均匀食物灭菌的能力。虽然mats系统是超过先前可用的微波干馏系统的改善,但mats技术仍处于开始阶段,并且迄今为止仍未取得允许在大型商业规模上实施的进展。尽管微波能可在热灭菌中提供不同优点,但使用微波能用于食物的热灭菌的问题之一是缺乏电磁场分布的均匀性。另一个问题是由于与食物边缘平行的电场,mats系统仍然经

常导致食物的边缘或外表面可能过热。这种局限性可能是微波系统为何仍未广泛用于大规模使食物灭菌的一个原因。

技术实现要素:

7.本公开内容一般涉及微波干馏系统,以及使用微波干馏系统用于将食物产品加热例如至巴氏灭菌和/或灭菌温度的方法,以及配制用于在微波干馏方法中处理的食物产品。在本文所述的系统和方法中,将包装食物产品至少部分浸入液体介质中,并且用微波能处理,以将产品加热至巴氏灭菌或灭菌温度,并且在巴氏灭菌和/或灭菌温度下保持足以使食物产品巴氏灭菌或灭菌的时间。在一个方面,本文所述的微波干馏方法和系统将食物产品加热至巴氏灭菌和或灭菌温度,同时防止食物产品(包括外表面)达到高于135℉的温度。这样做时,至少在一些方法中,本文所述的微波干馏方法和系统有利地提供这样的食物产品,所述食物产品具有的味道和感官性质与未经历干馏方法的在其他方面相同的新鲜制备的产品等价或几乎等价,并且显著优于已经历常规浸没或饱和蒸汽干馏方法的在其他方面相同的食物产品。

8.在一个方面,本发明提供了使用微波能用于使包装食物产品巴氏灭菌或灭菌的方法。该方法包括:将包装食物产品预热至约50℃至约80℃的温度;将包装食物产品输送到包括第一温度段和至少第二温度段的微波区;在第一温度段中,将包装食物产品浸入具有约20℃至约110℃的温度的液体介质中,并且对食物产品施加微波能第一时间段;将包装食物产品从第一微波温度段输送到第二微波温度段,其中第二温度段中的液体介质具有比第一温度段的液体介质更高的温度,并且对食物产品施加微波能第二时间段;将已施加至少第一时间段和第二时间段的微波能的包装食物产品输送到保持区,保持区包括在约115℃至约135℃的温度下的液体介质;和将包装食物产品从保持区输送到冷却区。

9.在一种方法中,该方法还包括将包装食物产品输送到第三温度段,并且对食物产品施加微波能第三时间段,其中第二温度段中的液体介质具有比第一温度段的液体介质更高的温度。

10.在另一种方法中,该方法还包括将包装食物产品输送到在第二温度段后的多个另外的微波温度段。在一个方面,多个另外的微波温度段包括3至10个另外的温度段。在一些方法中,在第一温度段中施加的微波能具有比在第二温度段中施加的微波能更高的强度。在一个方面,在第一温度段中施加的微波能具有比在第二温度段和第三温度段中施加的微波能更高的强度。

11.第一温度段和第二温度段各自的液体介质在微波能施加期间可具有约20至约95℃,在另一个方面约20至约90℃,并且在另一个方面约20至约85℃的温度。至少在一些方法中,进行每个方法步骤以避免食物产品的任何部分达到大于135℃的温度。

12.可通过本文所述的方法和系统处理的示例性食物产品包括面食、面食和酱、通心粉和干酪、肉、肉和酱、具有肉汤的肉、米饭菜肴、蛋菜肴、煎蛋卷、煎锅饭、土豆(捣碎、切片、切块)、汤、水果、鱼和饮料。在一个特定方面,包装食物产品是通心粉和干酪。通过本文的方法和系统处理的食物产品可在袋、刚性容器或柔性容器中。

13.在另一个方面,提供了微波干馏系统,其包括:预热区,其被配置为将预热区中的液体介质加热至约50℃至约85℃的温度;微波区,其包括:至少一个微波源;至少两个微波

施加器,其被配置为将微波能从微波源引导到位于微波区中的包装食物产品;在微波区中的至少两个温度段,每个温度段被配置成加热每个温度段中的液体介质;和输送装置,其被配置为将包装食物产品从预热区移动到微波区。

14.在一个方面,微波区包括至少三个温度段。在另一个方面,微波区包括多个微波温度段。在又一个方面,多个微波温度段包括3至10个另外的温度段。在一些方法中,微波干馏系统还包括热/冷水分离器和保持区,其中热/冷水分离器位于微波区和保持区之间。

附图说明

15.图1是第一示例性微波干馏方法的方框图。

16.图2是包括多个温度段的示例性微波区的示意图。

17.图3是第二示例性微波干馏方法的方框图。

18.图4是示例性微波干馏处理系统的示意图。

19.图5是不同干酪酱在915mhz下的介电损耗(ε”)的标准差的曲线。

20.图6是经历微波干馏方法后的通心粉和干酪产品的照片。

21.图7是经历微波干馏方法后的通心粉和干酪产品的照片,其中产品的干酪酱包括添加的盐。

22.图8是经历微波干馏方法后的通心粉和干酪产品的照片,其中产品的干酪酱包括添加的奶油。

23.图9是在通心粉和干酪产品的微波干馏期间,随着时间过去的核心温度的曲线。

24.图10是在通心粉和干酪产品的微波干馏期间,随着时间过去的核心温度的曲线,其中干酪酱包括添加的盐。

25.图11是在通心粉和干酪产品的微波干馏期间,随着时间过去的核心温度的曲线,其中干酪酱包括添加的奶油。

26.图12是在室温下根据频率的干酪酱的介电损耗因子(ε”)的曲线。

27.图13包括在微波干馏方法中的十次微波通过后,粘度降低的样品(n=2)的累积f0和冷点温度的曲线。

28.图14包括在微波干馏方法中的十次微波通过后,原始(未降低)粘度的样品(n=4)的累积f0和冷点温度的曲线。

具体实施方式

29.本公开内容一般涉及微波干馏系统,使用微波干馏系统用于将食物产品加热例如至巴氏灭菌和/或灭菌温度的方法,以及配制用于在微波干馏方法中处理的食物产品。在本文所述的系统和方法中,将包装食物产品至少部分浸入液体介质中,并且用微波能处理,以将产品加热至巴氏灭菌或灭菌温度,并且在巴氏灭菌和/或灭菌温度下保持足以使食物产品巴氏灭菌或灭菌的时间。在一个方面,本文所述的微波干馏方法和系统将食物产品加热至巴氏灭菌和/或灭菌温度,同时防止食物产品(包括食物产品的外表面)达到高于135℉的温度。这样做时,至少在一些方法中,本文所述的微波干馏方法和系统有利地提供这样的食物产品,所述食物产品具有的味道和感官性质与未经历干馏方法的在其他方面相同的新鲜制备的产品等价或几乎等价,并且显著优于已经历常规浸没或饱和蒸汽干馏方法的在其他

方面相同的食物产品。

30.在一些方法中,本文所述的干馏方法和系统可与本文所述的食物制剂结合使用。在其他方面,本文所述的干馏方法和系统可与其他食物制剂一起使用。类似地,本文所述的食物制剂可与其他微波干馏方法一起使用,尽管至少在一些方法中,对本文的食物产品制剂进行本文所述的干馏方法可提供高品质的食物产品,其具有超过通过目前可用的微波干馏方法产生的产品在质地、风味和颜色方面的显著改善。

31.微波干馏器利用微波能将密封包装中的食物产品快速加热到使产品有效巴氏灭菌或灭菌的温度。在微波处理期间,包装通常完全浸没在微波室中的水中。快速加热步骤通常随后为保持步骤和快速冷却步骤。这些快速加热和冷却步骤允许食物用比常规蒸汽或浸没干馏更少的总热暴露进行巴氏灭菌和/或灭菌,并且可导致显著改善的产品质量。

32.微波干馏系统的设计和操作可极大地受其中处理的食物产品的性质的影响。例如,微波施加点的数目、微波发生器的功率、递送到食物产品的微波能的强度、机器尺寸、带或其他输送机构(其控制产品通过系统的速率)的速度、以及机器构造的其他因素均可独立地或组合地修改,以适合被干馏的食物产品或食物产品范围的性质。

33.本文还提供了可与微波干馏巴氏灭菌和/或灭菌处理条件一起使用的食物制剂。在一些方法中,可控制产品的粘度、介电性质、比热容、质量和/或密度,以改善从给定微波干馏系统或方法获得的产品质量。例如,改变盐或介电损耗的其他贡献者的浓度,同时还改变淀粉、水胶体或产品粘度的其他控制剂的类型和/或浓度,允许开发新的产品制剂,其独特地适合于提供用于特定微波干馏系统配置的显著改善的产品质量。控制食物产品的其他物理性质或特征也可能是有利的。

34.至少在一些方法中,这些制剂变化有利地提供具有期望的感官、质地和视觉特征的巴氏灭菌和/或灭菌的食物产品。具体地,要处理的食物产品的这些不同的物理特征和性质,以及它们与微波强度和其他干馏系统变量的相互作用,影响产品在其最冷点达到灭菌温度而不会在其最热点(例如产品的外表面的一部分)遭受褐变、燃烧或者产生过度烹饪或异味(off notes)的能力。为此,至少包括介电性质和热性质的多因素实验设计的使用是独特有效和新颖的方法。

35.至少在一些方法中,本文所述的优点可通过对现有的微波干馏设备作出结构和/或处理改变来实现。例如,可根据本文所述的方法修改美国专利号7,119,313(其以引用的方式全文并入本文)的仪器和使用该仪器的方法,以实现显著改善的产品质量。其他现有设备包括来自915labs llc(centennial,co)的“mats b”生产单元。

36.本文所述的微波干馏方法一般涉及使食物产品输送或以其他方式移动通过离散的且通常为加压的室,以提供连续或半连续方法。至少在一些方法中,离散的室由一个或多个闸门或门分开,当食物产品从一个室输送到下一个室时,所述闸门或门打开和关闭。闸门主要是压力锁,以允许产品在室之间移动,所述室可处于不同的压力下并且含有处于不同温度下的液体介质,而无从较高压力室到较低压力室的压力或液体介质的显著损失。

37.通过一个示例性方法并且一般如图1中所示,提供了微波干馏方法100,通过该方法可通过在预热区、微波区、保持区和冷却区中的相继处理来制备贮存稳定的食物产品,如下文更详细地解释的。

38.在步骤101中,将包装食物产品置于预热区中,在该处食物产品至少部分浸入液体

介质中,并且将食物产品加热至所需温度。在大多数方法中,食物产品完全浸入液体介质中。然而,如果需要差异预热,则可能需要将食物产品部分浸入液体介质中。一般地,食物产品在适当的包装例如罐、袋、或者柔性或刚性容器中提供。使用预热来平衡产品的温度至室温以上,但一般在灭菌温度以下。这允许更有效地利用在微波区中施加的微波能。室中的液体介质可通过本领域已知的任何方式例如通过施加蒸汽进行加热。在至少一些方法中,液体介质是水,这有助于最小化在微波能施加期间对液体介质的介电损耗。一般地,选择液体的温度,使得食物产品可均匀地加热,但在预热区中不被烹饪。例如,当产品被烹饪时,开始发生复杂的物理和化学变化。可能发生的化学变化包括例如焦糖化、美拉德反应、蛋白质变性、食物中的淀粉或其他多糖的降解、以及不期望的风味化合物或颜色的生成。这些和其他变化可能不利地影响食物的某些属性,例如质地、风味、颜色或其他感官性质。因此,一般优选选择预热步骤的温度以避免食物产品的烹饪。

39.在一种方法中,在预热步骤中使用的液体介质可在约50℃至约85℃的温度下,并且预热步骤可进行在食物产品中有效提供约50至约80℃的均匀温度的时间段。术语“均匀加热”或“均匀温度”意指产品的最冷点和最热点在彼此的约6℃内,在另一个方面在彼此的约4℃内,并且在另一个方面在彼此的约3℃内。最冷点可通过在代表性产品各处放置多个热电偶或其他温度测量装置来直接测定。最冷点也可通过计算机建模来估计。在一些产品中,最冷点也可为产品的几何中心。最热点可在或可不在产品的外表面上。

40.在一些方法中,预热区中的液体的温度可取决于被处理的食物产品的类型。例如,一般认为含乳制品的产品比某些其他食物产品更易受热介导的降解或异味生成的影响。相应地,至少在一些方法中,可能期望将含乳制品的食物产品加热至所述范围的下端处的温度,而对于其他食物产品在选择在整个所述范围内的温度方面可存在更大的灵活性。

41.在步骤103中,将食物产品输送到微波区,在该处用微波能处理产品。微波区可包括一个或多个微波温度段。每个微波温度段可包括一个或多个微波施加器,其可相对于食物产品定位在上方、下方和/或另一个角度。至少在一些方法中,可使用倾斜的微波应用实现更大的加热均匀性。在一个方面,微波施加器可被定位成沿在微波区中的行进方向递送微波能。

42.以前认为有利的是预热微波室的液体介质。例如,约80℃至约100℃的液体介质温度用于巴氏灭菌处理,并且约100℃至约140℃的温度用于灭菌处理。然而,目前已发现对在约121℃至约135℃的灭菌水浴温度中的产品施加微波能可导致最小化的微波穿透到产品内,这可导致显著的微波诱导的产品质量缺陷,包括在产品表面上的热点。这些跨越不同的袋和托盘形式以不同的强度可见。随着食物产品温度升高,微波能吸收率跨越大多数食物产品急剧增加。同样显著的是微波能穿透到食物内的减少。这些因素的组合可导致失控的表面加热和焦烧。目前可用的微波干馏系统和方法可跨越测试的方法设定点和产品制剂的整个范围引起显著的产品质量缺陷。例如来自915labs的目前可用的微波干馏设备,可引起跨越相邻包装和在相邻包装之间的宽温度变化,尽管名义上是相同的处理。例如,产品之间的温度变化可通过冷点温度探针来测量。

43.目前认为显著百分比的产品缺陷由非体积加热引起,这至少部分是介电性质随着在加热期间产品的温度增加而改变的结果。改变的介电性质影响微波的穿透深度。当用微波能处理食物产品时,微波能的穿透深度部分取决于被微波处理的食物产品的介电性质。

介电损耗e”是物质在给定频率和温度下将电磁能转换成热的能力。具有高介电常数的材料也可能不具有高介电损耗e”值。介电损耗e”值与频率和温度两者有关。穿透深度一般定义为该处仍然存在初始辐射的微波功率的37%(1/e)的点,并且与介电损耗e”成反比。相应地,具有高介电损耗e”值的食物产品一般具有低穿透深度值,并且微波能可被食物产品的外部部分显著吸收。此外,随着温度的增加,许多食物产品的穿透深度趋于进一步减少。

44.已惊讶地发现,通过利用在微波加热期间有效提供275℉(135℃)以下的最大产品温度的处理条件,可实际上消除或显著减少这些缺陷。当前可用的微波干馏系统通常利用加压水浴来减弱在包装角落处的微波能,并且防止灭菌蒸汽压使各个密封的包装爆裂。使用约50至约90psi的水超压(water overpressure)可允许微波诱导的瞬时最大产品温度升高到300℉(149℃)以上。虽然这些高温从微生物灭活的观点可视为是有益的,但这些温度可引起显著的产品缺陷,包括风味(例如烧焦、焦烧和煮熟的气味)、颜色(例如褐变、黄化和变粉红)中的缺陷,以及质地变化(例如橡皮样、软和糊状质地)。

45.与传统观点相反,发现至少对于微波处理(在一个方面,初始微波处理)的一部分,在微波区中使用在较低温度下的液体介质可显著地改善干馏后的食物产品的质量。这可以特别有利的方式在具有两个或更多个温度段的微波区中应用。在一些方法中,可使用具有至少两个微波温度段的微波区。在这些方法中,每个微波温度段可被配置为具有不同温度的液体介质和/或施加不同的微波强度。例如,第一微波温度段可具有如上所述的较低液体介质温度,并且第二微波温度段可具有较高的液体介质温度。

46.在一种方法中,提供微波温度区,由此可将液体介质的温度控制到显著低于灭菌温度的温度。例如,微波区中的水的温度可为约20℃至约115℃,在另一个方面约20℃至约110℃,在另一个方面约20℃至约100℃,在另一个方面约20℃至约95℃,在另一个方面约20℃至约90℃,并且在另一个方面约20℃至约85℃。该范围的下端可至少部分取决于当产品浸入液体介质中时施加到食物产品的微波强度。例如,如果要对产品施加更高强度的微波能,则相对较冷温度的液体介质可能是特别有益的。例如,约20℃至约50℃,在另一个方面约20℃至约45℃,在另一个方面约20℃至约40℃,以及在又一个方面约20℃至约35℃的温度的液体介质可特别适合于这些方法。

47.相反,如果较小强度的微波能要施加到产品较长的时间段,则较温暖的液体介质可为可接受的,例如约65℃至约115℃,在另一个方面约65℃至约110℃,在另一个方面约65℃至约100℃,在另一个方面约65℃至约100℃,在另一个方面约65℃至约95℃,在另一个方面约65℃至约90℃,并且在另一个方面约65℃至约85℃。

48.有利地发现,如上所述,在微波温度区中提供显著低于灭菌温度的液体介质允许液体介质在微波能施加期间远离食物产品的表面传导热。这提供了几个优点。首先,发现产品表面的较低温度允许微波能更好地穿透包装并且体积加热产品。其次,通过将微波能更深地传递到产品内,实现了高得多的微波至产品的温度增加效率。第三,微波诱导的表面热更快地消散到液体介质,使得总体效应是将横截面产品温度分布从具有极热表面的冷核心逆转为具有较冷表面的灭菌核心。使用较冷的液体介质温度有利地导致相对于产品冷点显著减少的产品表面过度处理。与通过目前可用的蒸汽干馏系统和微波干馏方法处理的产品相比较,这提供了显著的产品利益。

49.作为一种方法,在图2中描绘了具有四个个别温度段的微波区。在一种示例性方法

中,食物产品在输送通过微波区时遇到的第一温度段可为最冷温度段,并且剩余的三个温度段可处于相同或更高的温度下。例如,每个段中的液体介质的温度可沿行进方向从一个段到下一个段递增地增加。

50.此外,如上所述,在每个段中施加的微波强度也可从一个段到另一个段不同。例如,在图2的区1中,当液体介质温度相对低(例如,约20℃至约70℃)时,可对产品施加更高强度的微波能,其中更深的能量穿透到产品冷点,而来自产品表面的热被消散到较冷的液体介质。然后,随着冷点开始热起来,产品可被输送到进一步的微波温度段,其中微波强度就以前的段而言减少,并且液体介质温度就以前的段而言更高。在最后的温度段处,食物产品的冷点应当处于或接近所需的巴氏灭菌(例如约60至约90℃)和/或灭菌温度(例如约115至135℃)。

51.朝着微波过程的结束,将热从食物产品的外表面传递到液体介质变得较不重要,并且液体介质的温度可增加到或接近巴氏灭菌和/或灭菌温度。因此,根据需要,可增加相继微波温度段中的液体介质的温度,使得产品的冷点和外表面两者均达到巴氏灭菌和/或灭菌温度。例如,在最终微波温度段中的液体介质对于巴氏灭菌可为约60℃至约90℃,或对于灭菌可为约115℃至约135℃。

52.至少在一些方法中,已发现利用降低的微波功率或强度但增加数目的微波施加点的组合可导致当前可用的处理设备(例如,更高的微波功率和更少的施加点)的成品温度变化性的大约一半,如通过冷点温度探针测量的。

53.虽然降低的微波功率或强度和/或增加数目的微波温度段可导致更长的总体微波处理时间,但至少在一些方法中,食物产品可在被快速加热的产品的冷点/kw施加于产品的能量方面以更大的效率被加热。通过降低过程变化性,需要较少的总体热处理来确保无菌。因此,微波干馏灭菌的总体益处相对于标准干馏增加,并且可获得显著改善的产品质量。

54.在一些方法中,将产品保持在微波区(包括所有个别的微波温度段)中约60秒至约10分钟。产品保持在微波区中的时间长度可至少部分取决于微波施加点的数目、这些施加点的间隔以及所施加的微波能的强度。至少在一些方法中,当食物产品向下游移动通过多个微波温度段时,施用点可更紧密地间隔在一起。有利地,这可导致具有较小的机器占地面积的微波干馏仪器或系统。

55.一般而言,降低微波功率增加了实现巴氏灭菌和/或灭菌温度所需的微波处理时间。为了避免增加处理时间,可增加微波施加点或“施加器”的数目。在一种方法中,从微波源提供微波能,所述微波源将能量供应给微波波导。微波源可为以微波频率产生电磁辐射的任何仪器。例如,微波源可包括磁控管、速调管、电子振荡器和/或固态源。波导包括称为“施加器”的大致喇叭形部分,其被定位成沿朝向食物产品的所需方向引导微波能。如本文使用的,术语“波导”和“施加器”具有在美国专利号7,119,313中描述的含义,所述专利以引用的方式并入本文。波导还可包括分裂器,使得单个微波源可将微波馈送到多个施加器。这通过允许微波源以高百分比功率输出操作而潜在地增加效率,而每个个别施加点仅将总微波能的一部分递送至食物产品。

56.在一个方面,微波功率为在每个施加器下约5kw至约40kw/微波通过,在另一个方面约10kw至约20kw/微波通过。所选择的精确功率水平可至少部分取决于被执行的通过次数、微波施加器的数目、产品输送通过微波区的速度、微波施加通过之间的时间、以及在特

定温度段中的液体介质的温度。在一个方面,每次通过范围可为约45秒至约1分钟。

57.在一些方法中,降低的微波功率可与增加数目的施加点组合使用。至少对于某些食物产品,例如通心粉和干酪产品,已发现较低强度和较长时间以间隔增量的组合实现了所需的产品无菌性,但具有更期望的产品特征。例如,干馏系统可包括约4至约15个微波施加点,并且在另一个方面约8至约12个微波施加点。至少在一些方法中,当产品通过微波区时,施加点是串联的。在一个方面,微波施加点相隔至少约12英寸。

58.这些方面中的每一个可单独使用或组合使用。例如,在一些食物应用中,可发现使用降低的功率可能是足够的,并且无需增加微波施加点的数目。

59.在微波处理后,然后在步骤105中将食物产品输送到保持区,以实现巴氏灭菌和/或灭菌。优选地,食物产品被输送到保持区,以将产品保持在有效实现灭菌的温度下,其可被定义为6至8的f0。如本文使用的,巴氏灭菌指产品中的活致病微生物(例如单核细胞增生性李斯特菌(listeria monocytogenes))的数目的至少5对数减少。在一个方面,将产品至少部分浸入(在优选方法中完全浸入)在保持区中在约115℃至约135℃,在另一个方面约120℃至约131℃的温度下的液体中。

60.食物产品可保持在保持区中,直到合适的巴氏灭菌和/或灭菌温度达到适当的时间量。在一些方法中,将产品保持在保持区中约3至约8分钟。在保持区中选择的温度和停留时间可至少部分取决于食物产品经得住该温度给定时间段而不会不利地影响食物产品的质量的能力。一般地,如果该温度不会不利地影响所得到的产品的质量,则倾向选择朝向范围的上端的温度。

61.在步骤106中,食物产品然后被输送到冷却室,在该处食物产品至少部分浸入,在一些方法中完全浸入在约33℃至约60℃,在另一个方面约35℃至约45℃的温度下的液体中,以将食物产品冷却至约80℉以下。

62.通过另一种示例性方法并且一般如图3中所示,需要时,图1中所示的方法可包括另外的步骤。例如,在一种方法中,为了增加可输送通过干馏系统的产品数目,产品可以具有多行(例如,约5至约10行)的堆叠配置输送通过系统的多个室。然而,至少在一些方法中,可能优选的是食物产品在微波处理期间不处于堆叠配置中。因此,图3的方法还包括步骤202,在该处食物产品在被输送到微波区之前被拆散。图2的方法还包括步骤204,在该处在产品已离开微波区后食物产品重新堆叠成堆叠配置。在一些方法中,步骤204和205可在相同或分开的室中进行。需要时,步骤204和205的次序也可逆转。

63.进一步的测试将证明下述方法增加加热食物产品的均匀性和/或增加到产品中心的热传递速率的功效:

[0064]-当食物产品被输送通过单元时,使食物产品振动和/或旋转,以增加个别包装内的对流传热。在一个方面,当食物产品被输送通过固定单元时,食物产品可被振动和/或旋转。在另一个方面,食物产品可通过使食物产品输送通过其的一个或多个微波室振动和/或旋转而被振动和/或旋转。技术方法是系统地连接对流、传导和辐射的所有方面,以创建有效的灭菌系统;

[0065]-与输送食物产品直接通过相比较,偏移多个微波施加区的微波喇叭对齐以实现更好的微波场均匀性和产品温度均匀性。例如,喇叭可偏移和/或交错以减轻热/冷点,以及使冷点移动远离产品的几何中心,所述几何中心也是传导冷点。这还可改善载体内(从包装

到包装)以及在包装内的加热一致性;

[0066]-设计食物产品包装的载体以在微波处理方法期间影响和/或控制冷点的位置;

[0067]-交替喇叭的取向(或托盘方向),以实现与前进直接通过相比较更好的微波场均匀性和产品温度均匀性。例如,输送机可使托盘移动通过一系列右转,以改变载体/包装对于微波场的取向而不是前进直接通过;和

[0068]-考虑其他输送设计、上下段、螺旋和右转,以实现类似的效应。

[0069]

其他微波干馏参数也可改变,以改善干馏后的产品质量。例如,微波强度、干馏带速度和/或微波施加的数目可影响食物产品的质量,并且可根据需要进行调节以提供所需食物产品质量。

[0070]

作为一种示例性方法,图4包括根据本公开内容的微波干馏灭菌系统的示意图。在一个方面,微波干馏系统包括多个个别室,食物产品被输送通过所述室。在一些方法中,为了在设计、维护和修改方面的灵活性,微波干馏系统可以模块形式提供。例如,室可包括asme压力容器。在一种方法中,除了微波室和热/冷水分离器之外,室是圆柱形容器。

[0071]

闸门阀组401在系统的第一端部处提供,随后为可包括热/冷水分离器的预热区402。此处,将产品浸入液体介质中并且根据图1的步骤101加热至所需温度。在一个方面,在预热步骤中使用的液体介质可在约50℃至约85℃的温度下,并且预热步骤可进行有效提供食物产品中约50至约80℃的均匀温度的时间段。

[0072]

一般地,对于该方法的至少某些部分,食物产品以堆叠取向提供,以使在给定时间段内可由干馏系统处理的产品数目最大化。在预热步骤后,堆叠的食物产品被输送到拆散区403,在该处食物产品可在被输送到微波区405之前被拆散。在一些方法中,单层食物产品包装可能是期望的。在其他方法中,特别是当使用较薄的包装时,食物产品包装可保持为两到三个包装的堆叠。多行包装也可被输送通过系统,例如两行或更多行包装移动通过机器。然后将食物产品输送到加速区304。在一些方法中,加速区包括以比使食物产品移动通过微波区的输送机更快的速率移动的输送机。在一些方法中,拆散区403和加速区404可为相同或分开的室。

[0073]

食物产品然后移动到微波区405。微波区405可包括一个、两个或多个个别微波温度段。例如,可使用1至约10个微波温度段,但对于特定应用可能期望更多的温度段,在所述特定应用中例如可能需要增量增加液体介质的温度。在一个方面,当使用多个微波室时,多个室中的一个或多个被配置为对食物产品提供不同的微波能。在一种方法中,微波施加点或波导可如在美国专利号7,119,313中所述进行配置,所述专利以引用的方式全文并入本文。

[0074]

在微波处理之后,食物产品随后被输送到在到保持区408的途中的热/冷水分离器406。热/冷水分离器406的定位对于微波干馏系统是独特的。分离器406有利地保持微波区的水与保持区408的水分开,所述保持区408的水可处于比微波区的水高得多的温度。这种热/冷水分离器406允许干馏系统在连续或半连续方法中使用。此处,至少在一些方法中,食物产品可从微波区405的液体介质温度转移到保持区408的灭菌温度。食物产品还将通过减速/向上堆叠(upstack)区407,在该处食物产品可在保持区408之前以堆叠配置提供。在保持区408处,食物产品将在灭菌温度下维持实现3至8,在另一个方面为4至8的f0所需的时间量,如上文参考图1和3所述的。

[0075]

食物产品接下来通过热/冷水分离器409,然后进入冷却区410,在该处食物产品被冷却至约80℃或更低。至少在一些方法中,区401至411可包括加压容器。食物产品然后通过闸门阀组411,在该处可释放压力,之后进入冷却区412用于在环境压力下的进一步冷却。然后产品可离开系统用于进一步加工或包装。

[0076]

例如,可根据本公开内容通过微波干馏处理的食物产品包括贮存稳定的膳食、即时加热型膳食(ready-to-heat meal)和即食型膳食。这样的膳食可包括例如面食、面食和酱、通心粉和干酪、肉、肉和酱、具有肉汤的肉、米饭菜肴、蛋菜肴、煎蛋卷、煎锅饭、土豆(例如,捣碎、切片和/或切块)、汤、水果、鱼和饮料。产品还可包括宠物食物产品。

[0077]

除上述处理条件之外,制剂考虑也可改善通过这些干馏系统和方法处理的产品的质量。作为一种方法,发现控制食物产品的粘度可显著改善微波干馏后食物产品的质量。在一个方面,食物产品可配制为具有降低的粘度。一般地,较高的产品粘度降低了通过对流的热传递速率。为了适应降低的热传递,可能需要较低的微波能输入以避免例如通过焦烧显著降低产品表面的质量。因此,确定产品的适当粘度可为特别有利的,所述产品的适当粘度使热传递最大化,同时仍然对产品提供所需感官性质。

[0078]

成分选择在粘度管理中可起重要作用,特别是在配制将遇到微波干馏方法的高温的产品时。如本领域已知的,某些成分增加产品的粘度,例如基于多糖的增稠剂、蛋白质和胶凝剂。然而,许多成分在高温下表现不同。例如,某些淀粉或水胶体可能在高温下丧失其增稠能力,而其他成分例如黄原胶在高温下具有稳定的粘度。因此,至少在一些方法中,食物产品制剂可包括一种或多种成分,其提供在加热过程期间在高温下期望的较低粘度,但在贮存或消费温度下期望的较高粘度。

[0079]

作为另一种方法,控制食物产品的介电性质可显著地改善由微波干馏器产生的食物产品的质量。高介电损耗导致微波能的穿透深度降低,并且在加热时集中在食物的表面处。高介电损耗可导致表面褐变和/或煮熟或异味,即使产品的中心未能达到灭菌温度。介电损耗可通过例如降低食物产品的盐浓度得到降低。然而,如果介电损耗降低得太多,则微波能向产品加热的转换可能被降低到在该处它无法用于加热食物的点。因此,可管理介电损耗的降低以在最终产品中提供所需加热和质量特征。

[0080]

作为另一种方法,控制食物产品的比热容也可促成在微波干馏后的改善的质量。对于给定量的能量输入,低比热容可导致更高的温度增加。低比热容可能需要降低的微波能输入速率,以避免例如通过过度烹饪、焦烧或在产品表面处产生不期望的风味而降低产品表面的质量。在一个方面,产品的热容可通过包括某些成分或调节某些成分的量来调节。例如,可通过增加产品中脂肪相对于水的比例来降低比热容。

[0081]

还可调节食物产品的其他性质或物理特征,以通过影响通过产品的热传递速率和/或微波能转化成热的速率,提供在微波干馏后改善的产品质量。这些性质和特征包括例如质量、密度、热导率和尺寸。例如,对于产品中给定的温度升高,增加产品的质量通常将需要更多的总热量输入。增加质量还将放大在加热期间在热点和冷点之间的温度差异。增加热导率可改善加热的均匀性,而增加产品尺寸一般使得加热的均匀性更差。

[0082]

统计实验设计可用于有效地探索多因子系统,以鉴定对所需响应(例如,产品质量)具有最大作用的因素,并且发现使所需响应最大化的最佳因子组合和/或发现在所需结果和不期望的输入之间的最佳折衷。例如,可鉴定质量和处理成本或质量和设备资本成本

的最佳组合。作为一种方法,可运行中心复合设计或其他适当的统计设计,以发现在微波干馏系统上给出最佳产品的介电性质、粘度和/或其他物理性质或特征的组合,微波干馏系统例如但不限于来自915 labs的mats-b或mats-150或者美国专利号7,119,313中公开的干馏系统。

[0083]

本文所述的微波干馏方法和制剂的优点和实施例通过下述实例进一步举例说明;然而,这些实例中所述的具体条件、处理方案、材料和量以及其他条件和细节不应被解释为不适当地限制本文所述的组合物、系统和方法。除非另有说明,否则本专利申请中的所有百分比均按重量计。

[0084]

实例

[0085]

实例1

[0086]

在一个方面,可使用来自915 labs llc的微波辅助热灭菌(“mats”)生产单元。在一种方法中,可使用下述规格:

[0087]

表i:干馏规格

[0088]

产物8盎司袋/托盘载体大小76cm x 91cm x 8cm载体容量24个袋/托盘(6x4)流通量~150个袋/分钟(~6个载体/分钟)容器等级149℃,6巴操作温度125℃操作压力3巴机器外壳20m x 8m x 5m

[0089]

实例2

[0090]

用于本文所述的微波干馏方法的合适包装包括例如具有下述特征的来自printpack的包装:

[0091]

尺寸:6”x 7.25”(高度)x 1.5”角撑板(gusset)

[0092]

前/后:无箔干馏袋

[0093]-阻隔涂层pet膜(48ga)/油墨/白色干馏pet(92ga)/干馏级bon(0.6密耳)/干馏pp密封胶(2.8密耳),下部染色

[0094]-otr:在23℃/0%rh下为0.03cc/(100英寸2*24小时)

[0095]-mvtr:在38℃/90%rh下为0.015g/(100英寸2*24小时)

[0096]-厚度:5.1密耳

[0097]

角撑板:无箔干馏袋(3层透明)

[0098]-阻隔涂层pet膜(48ga)/油墨/粘合剂/干馏级

[0099]-bon(0.6密耳)/粘合剂/干馏pp密封胶(3.0密耳),下部染色

[0100]-otr:在23℃/0%rh下为0.03cc/(100英寸2*24小时)

[0101]-mvtr:在38℃/90%rh下为0.015g/(100英寸2*24小时)

[0102]-厚度:4.2密耳

[0103]

推荐热封设置:380℉,40psi,2s停留时间

[0104]

使用完全真空,无气体冲洗。使用脉冲封口机仅从一侧(从顶部)加热。

[0105]

试验概括。使用不同的真空设置和停留时间来评估袋,以鉴定最佳设置。

[0106]

鉴定真空设置:具有酱的面食=4,仅面食=10。靶密封时间为3-4秒。

[0107]

由于multivac不会在设定时间自动停止,因此使用秒表来设为4秒。

[0108]

在试验运行期间未观察到包装失败(爆裂/撕裂)。载板具有3个插槽用于3个包装。载板尺寸:7 3/6”(l)x 5 3/16”(w)x3/4”厚。袋应该设计为使用mmt的单元保持高达60psi和高达140℃的温度。对于生产单元,mats 150-高达90psi。

[0109]

实例3

[0110]

使用barilla肘型面食(用粗粒面粉和硬粒小麦面粉制备)和下文提供的干酪酱配方来制备通心粉和干酪产品(干酪酱中的面食)。

[0111]

表ii:干酪酱

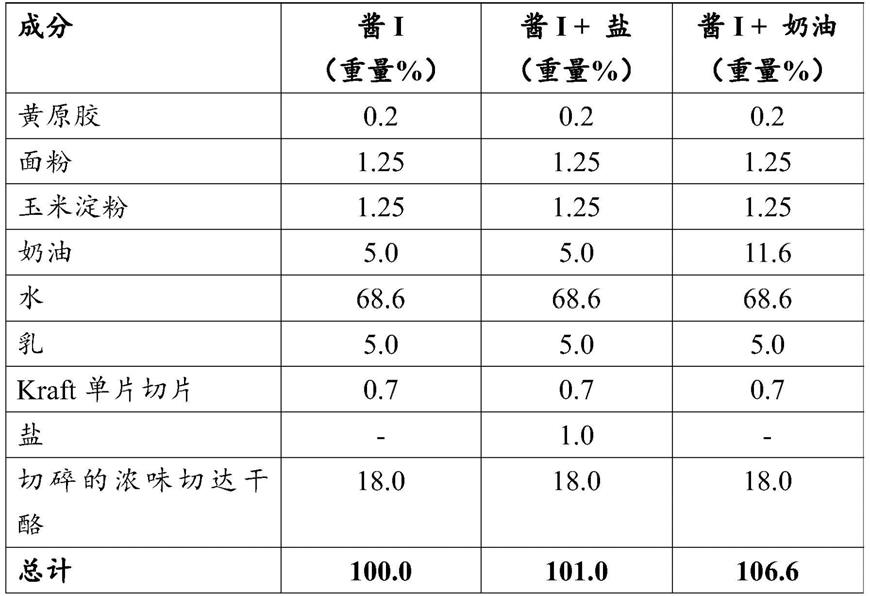

[0112][0113]

通过将1百分比的盐(nacl)加入“酱i”样品中制备“酱i+盐”样品,并且通过将6.6百分比的商店购买的奶油加入“酱i”样品中制备“酱i+奶油”样品。不进行配方调节以补偿盐或奶油的添加(因此,表ii中的百分比提供100%以上的总数)。

[0114]

根据下述配方将酱与面食组合:

[0115]

表iii:通心粉和干酪产品

[0116][0117]

将面食在水中部分烹饪,然后将部分烹饪的面食与干酪酱混合。

[0118]

使用下表iv中所示的干馏方法条件,将面食和干酪酱运行通过微波干馏机器。相同的水温用于微波区中的每次通过。“mw能”列指示在每个微波功率下的通过次数。

[0119]

表iv:干馏处理条件

[0120][0121]

在915mhz和2450mhz下测量产品的介电常数(ε')和介电损耗因子(ε”)的标准差。结果呈现于下表v和vi中。

[0122]

表v:在915mhz下的介电常数(ε')和介电损耗因子(ε”)的标准差

[0123]

[0124]

表vi:在2450mhz下的介电常数(ε')和介电损耗因子(ε”)的标准差

[0125]

在915mhz下的介电损耗因子(ε")结果的标准差的结果也呈现在图5中。其中可见对于1%盐的添加,酱i的介电损耗显著改变。对于奶油对酱i的添加,可见介电损耗的极小变化。

[0126]

图6-8中提供了三种微波干馏产品的照片。一般地,可见具有较高的盐含量产生较高的损耗因子,这降低了穿透深度并且可增加在食物产品的表面上的焦烧。图7的通心粉和干酪产品(酱i加上1%盐)具有比其他两种产品更深的颜色,并且具有在角落中的一定褐变。一般地,图6的通心粉和干酪产品(酱i)具有更乳白色的奶油状外观。

[0127]

还绘制在微波干馏方法期间随着时间过去产品的冷点的温度。这些结果显示于图9(酱i)、图10(酱i+盐)和图11(酱i+奶油)中,其中y轴是核心温度(以℃表示),并且x轴是时间(s)。可见酱i的核心(图8)被快速加热,指示微波能的深度穿透。其他产品的核心更缓慢地加热。

[0128]

图12是在室温下根据频率的干酪酱的介电损耗因子(ε”)的曲线。图12证明在整个频率范围内,通心粉和干酪产品各自的介电损耗因子相对于彼此并未显著改变。

[0129]

实例4

[0130]

制备通心粉和干酪产品。一组产品用水稀释大约25-35百分比,并且具有比未稀释的产品更低的粘度。

[0131]

使用下面在表vii中所示的方法参数使产品干馏。1.7英寸/秒的链速度从3.3英寸/秒降低,并且10kw/微波喇叭从30kw减小。较慢的速度允许经过较长的时间段施加降低的微波能。

[0132]

表vii:微波干馏方法参数

[0133][0134]“最小f

0”指示对于所测试样品的最冷点达到的f0。如上文可见的,粘度降低的产品导致较高的最小f0值。

[0135]

图13包括在十次微波通过后,粘度降低的样品(n=2;两袋产品)的累积f0和冷点温度的曲线。图14包括在十次微波通过后,原始(未降低)粘度的样品(n=4;四袋产品)的累积f0和冷点温度的曲线。“方法it”指示方法的初始温度(例如,预热区的温度)。在图的左侧上开始的绘制线指示冷点的温度,而朝向图的中心开始的绘制线指示累积f0。

[0136]

实例5

[0137]

使用蛋清面食制备通心粉和干酪产品。面食和酱以70百分比的酱和30百分比的烫过面食的相对量包括。乳酪酱根据下表viii中的配方制备。

[0138]

表viii:干酪酱

[0139][0140]

酱a包括比酱b更高量的干酪。酱c通过包括脱脂乳浓缩物与酱a和b不同。含有脱脂乳浓缩物的酱c被察觉到在不知情团队品尝中具有增强的奶油性。

[0141]

如本文一般使用的,除非另有说明,否则冠词“一个”、“一种”和“该/所述”意指“至少一个/种”或“一个或多个/一种或多种”。如本文一般使用的,术语“包括”和“具有”意指“包含”。如本文中一般使用的,术语“约”指考虑到测量的性质或精确度,对于所测量数量的可接受误差程度。典型的示例性误差程度可在给定值或值范围的20%、10%或5%内。

[0142]

除非另有说明,否则本文所述的所有数目数量都应理解为在所有情况下由术语“约”来修饰。本文公开的数目数量是近似的,并且每个数值预期意指所述值和围绕该值的功能上等价的范围两者。至少,并且不试图将等同原则的应用限制于权利要求的范围,每个数值都应当至少根据所报告的有效数字的数目以及通过应用常见的舍入技术来解释。尽管有本文所述的数目数量的近似,在实际测量值的具体实例中描述的数目数量尽可能精确地报告。

[0143]

本文所述的所有数目范围包括其中包含的所有子范围。例如,“1至10”和“1至10之间”的范围预期包括所述最小值1和所述最大值10之间的所有子范围并且包括所述最小值1和所述最大值10。

[0144]

除非另有说明,否则所有的百分比和比率均按重量计进行计算。除非另有说明,否则所有百分比和比率均基于化合物或组合物的总重量进行计算。

[0145]

在上文说明书中,阐述了某些细节以提供本文所述的组合物和方法的不同非限制性实施例的透彻理解。本领域普通技术人员将理解,可在没有这些细节的情况下实践本文所述的非限制性实施例。在其他情况下,可不详细显示或描述与组合物和方法相关的众所周知的结构和方法,以避免不必要地模糊本文所述的非限制性实施例的描述。

[0146]

本公开内容描述了仪器、方法和制剂的不同非限制性实施例的不同特征、方面和优点。然而,应理解本公开内容包括许多替代实施例,其可通过以本领域普通技术人员可能发现有用的任何组合或子组合,来组合本文描述的不同非限制性实施例的不同特征、方面

和优点的任何来实现。

[0147]

虽然已举例说明且描述了本发明的特定的非限制性实施例,但对于本领域技术人员显而易见的是,可进行各种其他改变和修改,而不背离本发明的精神和范围。因此,预期在所附权利要求中涵盖在本发明的范围内的所有这些改变和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1