一种高固含量混悬液及其制备方法与流程

1.本发明涉及制剂技术领域,特别涉及一种高固含量混悬液及其制备方法。

背景技术:

2.根据分散相粒子大小及分散情况的不同,液体可分为溶液型、胶体溶液型、混悬液型、乳浊液型四类。混悬液作为食品及医疗保健等产品的中间体之一,可应用于软胶囊、滴丸、微丸等产品。混悬液主要由固态有效成分、分散剂及其他辅料组成,有些有效成分不溶解于溶剂,主要以小粒子的形式悬浮于液体中。高固混悬液指的是固态有效成分在52~75%的混悬液,当其含量较高时,容易造成混悬液分层、流动性差、堵塞出液孔,或表现为产品装量不稳、产品生产效率低等问题,而通过降低有效成分含量来保持其稳定性,通常无法满足人们日益增长的健康需求,因此提高固态有效成分含量及混悬液的稳定性、流动性是制备混悬液的技术难点。

3.在提高固态有效成分含量及保证混悬液稳定性、流动性方面,目前所存在问题主要为:

4.1、为提高生物利用度,开发者过度追求纳米制剂,简单将固态成分过度细化后再溶解于分散剂,由于粒径比表面积过大,易造成活性成分在油类分散剂中分散不均的问题,有很多企业采用高速剪切的方式来提高混悬液的均匀度,但是实际操作中高速剪切颗粒粒径较大,粒度不均匀,流动性差。

5.2、混悬液中固态有效成分粒径达到纳米级时,承载量有一定限制,并且纳米混悬液制备工艺复杂,成本较高,制备的颗粒均匀度达不到要求时,容易在分散体系中出现团聚现象,得到的纳米混悬液稳定性差。

6.3.很多开发者采用水作为分散剂,制备的纳米混悬液容易影响胶皮的水分含量,导致产品出现破裂、粘连及其他重量问题。

7.因此,目前研发出的纳米混悬液大多制备成本高,固态有效成分的含量很难达到50%以上,否则,混悬液很难同时满足稳定性和流动性的要求。

技术实现要素:

8.本发明目的是提供一种高固含量混悬液及其制备方法,在保证固态有效成分达到52~75%的同时,亦有很好的流动性及稳定性。

9.为了实现上述技术目的,达到上述的技术要求,本发明所采用的技术方案是:一种高固含量混悬液,按重量比计,包括固态有效成分52~75%,油类分散剂为15~45%,增溶剂0.5~5%,表面活性剂0.1~5%,助流剂0.1~3%,所述混悬液的粘度小于1000mm2/s。

10.作为优选的技术方案:所述增溶剂为蜂蜡与磷脂复配而成,所述磷脂与蜂蜡的重量比为1:1~6。

11.作为优选的技术方案:所述油类分散剂包括大豆油、玉米油、葵花籽油、中链甘油三酯、米糠油、橄榄油中的一种或几种。

12.作为优选的技术方案:所述表面活性剂包括单双甘油脂肪酸酯、辛癸酸酯、中链甘油三酯、聚蓖麻醇酸酯、吐温80中的一种或几种。

13.作为优选的技术方案:所述助流剂包括胶态二氧化硅或滑石粉中的一种或两种。

14.本发明还提供一种高固含量混悬液的制备方法,包括以下步骤:

15.s1:称量与预混料配制:将固态有效成分、油类分散剂、增溶剂、表面活性剂、助流剂按照配方要求精确称量,各物料使用前核对品名、数量、批号、合格状态,称取配方量的固态有效成分,将其在配料罐中混合10~30分钟,出料口过50~70目滤袋,制成固态有效成分预混料;

16.s2:混合:称取不小于1/4配方量的油类分散剂至配料罐中,开启搅拌,加热到50~70℃,然后加入增溶剂,添加表面活性剂,搅拌至增溶剂、表面活性剂完全溶解或分散开,停止加热,加入剩余配方量的油类分散剂搅拌5~10分钟,待配料罐中温度冷却到室温后,加入步骤1中的预混料,投料结束后保持搅拌20~40分钟备用;

17.s3:研磨:搅拌结束后内容物转移至内容物桶中,内容物桶内的物料过高速球磨机,流速5~7s打液一次,高速球磨机出料管道口加装100~500目的滤袋,在研磨结束前4~7分钟添加助流剂,完成研磨后,抽真空至无气泡后放出至内容物桶中,并充氮气保护。

18.作为优选的技术方案:所述步骤3中的高速球磨机设定上限温度低于50℃。

19.作为优选的技术方案:所述步骤3中高速球磨机的锆珠重量15~40kg。

20.作为优选的技术方案:所述步骤3中研磨时压缩空气压力0.4mpa。

21.本发明的有益效果是:

22.1)固态有效成分在加入分散剂之前,添加复配增溶剂和表面活性剂形成混悬体系,然后加入固态有效成分形成混悬液,复配增溶剂能够使得更多的固态有效成分均匀地分散于混悬体系中;

23.2)通过添加助流剂,与增溶剂联合使用,解决高固含量混悬液流动性不佳的问题;

24.3)制备方法中通过高速球磨机对混合物进行球磨细化,从而减小颗粒与分散剂之间的密度差,使混悬液体系更加均匀、稳定,并用100~500目的滤袋进行过滤,将混合物的粒径控制在合理范围,避免粒径过大或过小,粒径过大会造成颗粒与分散剂密度差过大,混悬液不稳定,容易分层,粒径过小,颗粒间范德华力增大,并吸收大量的机械能,颗粒处于极不稳定状态,容易发生团聚现象,无法形成稳定的混悬液,此外在研磨结束前4~7分钟添加助流剂,高速球磨机继续对混合物研磨4~7分钟可以使得助流剂尽可能分散于混悬液的体系中,从而提高其流动性。

具体实施方式

25.下面结合实施例对本发明进一步描述;

26.本发明提供一种高固含量混悬液,按重量比计,包括固态有效成分52~75%,油类分散剂为15~45%,增溶剂0.5~5%,表面活性剂0.1~5%,助流剂0.1~3%,所述混悬液的粘度小于1000mm2/s。

27.在其中一些实施例中,所述增溶剂为蜂蜡与磷脂复配而成,所述磷脂与蜂蜡的重量比为1:1~6,蜂蜡能增加固态有效成分在油类分散剂中的悬浮效果,单独使用蜂蜡能改变混悬体系的粘度,使得混悬液的沉降速度大大降低,但是固态有效成分的分散性较差,用

磷脂与蜂蜡复配,提高了固态有效成分在分散剂中的分散性,但是磷脂所占比例不宜过大,会导致混悬液的沉降速度过快,反而影响混悬液的形成,且蜂蜡能够抑制平均粒径的变化,磷脂能够抑制粒径展宽的变化,本发明中的磷脂与蜂蜡的重量比为1:1~6,且增溶剂占比0.5~5%,在此范围内,增溶剂的增溶效果好,且有利于混悬液的形成。

28.在其中一些实施例中,所述油类分散剂包括大豆油、玉米油、葵花籽油、中链甘油三酯、米糠油、橄榄油中的一种或几种,利用油类物质代替水作为分散剂,降低了部分功效成分的损失。

29.在其中一些实施例中,所述表面活性剂包括单双甘油脂肪酸酯、辛癸酸酯、中链甘油三酯、聚蓖麻醇酸酯、吐温80中的一种或几种,表面活性剂用于改变油类分散剂的表面张力,从而得到稳定的混悬液体系,本发明中,表面活性剂0.1~5%。

30.在其中一些实施例中,所述助流剂包括胶态二氧化硅或滑石粉中的一种或两种,用于提高混悬液的流动性,胶态二氧化硅会包裹固态有效成分颗粒,使得颗粒表面更加平滑,减小了颗粒之间的摩擦力,提高混悬液的流动性,滑石粉会填补颗粒表面的凹陷部位,颗粒表面粗糙性降低,摩擦力减少,提高混悬液的流动性,产品的生产过程中,流动性越好,成品装量偏差越小,生产效率越高。

31.本发明还提供一种高固含量混悬液的制备方法,包括以下步骤:

32.s1:称量与预混料配制:将固态有效成分、油类分散剂、增溶剂、表面活性剂、助流剂按照配方要求精确称量,各物料使用前核对品名、数量、批号、合格状态,称取配方量的固态有效成分,将其在配料罐中混合10~20分钟,出料口过50~70目滤袋,制成预混料,将预混料的粒径控制在合理范围,以便更好地在分散剂中分散;

33.s2:混合:称取不小于1/4配方量的油类分散剂至配料罐中,开启搅拌,加热到50~70℃,然后加入增溶剂,添加表面活性剂,搅拌至增溶剂、表面活性剂完全溶解或分散开,停止加热,加入剩余配方量的油类分散剂搅拌5~10分钟,待配料罐中温度冷却到室温后,加入步骤1中的预混料,投料结束后保持搅拌20~40分钟备用;

34.s3:研磨:搅拌结束后内容物转移至内容物桶中,内容物桶内的物料过高速球磨机,流速5~7s打液一次,高速球磨机出料管道口加装100~500目的滤袋,在研磨结束前4~7分钟添加助流剂,完成研磨后,抽真空至无气泡后放出至内容物桶中,并充氮气保护,优选的,所述步骤3中的高速球磨机设定上限温度低于50℃,所述锆珠重量15~40kg,所述压缩空气压力0.4mpa。

35.本发明人制定步骤2工艺时发现,由于固态有效成分含量在52~75%,固态有效成分的含量太高,步骤2结束后形成混悬液稳定性及流动性很差,大多数方案采用高速剪切处理进一步细化,以提高混悬液的承载量,但是本发明人发现高速剪切得到的颗粒粒径较大,粒度不均匀,而且当固态有效成分在60%以上时,高速剪切的效率很低,稳定性及流动性均不能满足生产要求,很多企业又进一步细化达到纳米级,并采用微射流高压均质等工艺,但是纳米粒子比表面积大、表面能高,容易在分散体系中出现团聚现象,且制备工艺较复杂,成本高。为了解决混悬液无法兼顾高含量、高稳定性和流动性的问题,本发明人发现直接使用高速球磨机进行研磨,用100~500目的滤袋进行过滤来控制粒径,这样反而能得到较为稳定的高固含量的混悬液,简化了制备工艺,极大地降低了生产成本;在研磨结束前4~7分钟添加助流剂,然后继续研磨至结束,使助流剂更均匀地分散于混悬液中,提升混悬液的流

动性;最后,通过添加复配增溶剂,与制备工艺相互配合,得到流动性好、稳定性佳的高固含量混悬液,这有利于后续工艺的进行,在实际操作中,避免了混悬液的稳定性和流动性不佳造成的产品黏连、堵塞设备、生产难度大,生产效率低的问题。

36.步骤3中,在研磨结束前4~7分钟添加助流剂,现有的加入方式是在预混料时加入,然后进行处理,对于本技术方案来说,本发明人发现若在研磨前加入助流剂不仅会影响助流剂的作用,还会影响混悬液的形成,以胶态二氧化硅为例,若先加入固态有效成分预混料,胶态二氧化硅就会包裹住固态有效成分颗粒,这样就会对固态有效成分颗粒的研磨产生影响,粒径大小更加不均匀,特别是在固态有效成分大于52%时,对混悬液的影响更显著,因此,本发明人在研磨结束前4~7分钟添加胶态二氧化硅,这时研磨后粒径已基本满足生产要求,这时胶态二氧化硅的加入会对固态有效成分颗粒形成包裹,使得固态有效成分颗粒的边缘光滑,适当的研磨让胶态二氧化硅分散更均匀,也能更快地起到润滑的作用。

37.步骤3中,对于锆珠的重量的选择,珠子越重,摩擦力越大,研磨的越细,研磨时间越长,产热越多,因此锆珠的重量选择也会影响混悬液的稳定性和流动性。

38.本发明中的高固含量混悬液应用于胶囊、滴丸和微丸,应用范围广。

39.实施例1

40.(1)称量及固态有效成分预混料配制:

41.物料使用前核对品名、数量、批号、合格状态。称取配方量的固态有效成分、米糠油、蜂蜡、油状磷脂、胶态二氧化硅、辛癸酸酯,固态有效成分为姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙的混合物,按重量百分比计,固态有效成分55%,米糠油38.3%,蜂蜡3%,油状磷脂0.5%,辛癸酸酯为2%,胶态二氧化硅1.2%,将姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙在配料罐中混合15分钟,得到固态有效成分预混料,出料口过60目滤袋。

42.(2)混合:

43.称取占整个物料重量比为25%的米糠油至配料罐中,开启搅拌,加热到55℃,然后加入蜂蜡、油状磷脂和辛癸酸酯,搅拌至蜂蜡完全溶解,停止加热,加入剩余配方量的米糠油,并搅拌5分钟,待配料罐中温度冷却到室温后,加入步骤(1)中的固态有效成分预混料,投料结束后保持搅拌20分钟,备用,并用氮气保护。

44.(3)研磨:

45.搅拌结束后将步骤(2)所得混合物料转移至内容物桶中,内容物桶内混合物料过高速球磨机;高速球磨机上限温度45℃,锆珠重量15kg,压缩空气压力0.4mpa,流速5s打液一次,出料管道口加装120目滤袋,测量内容物出高速球磨机后的细度情况,若细度未达到要求,则重复进行过高速球磨机,确保内容物细度达到要求,在结束研磨5分钟前添加胶态二氧化硅,使其在混悬液中分散均匀,经过研磨后,抽真空至无气泡后放出至内容物桶中,并用氮气保护。

46.实施例2

47.(1)称量及固态有效成分预混料配制:

48.物料使用前核对品名、数量、批号、合格状态。称取配方量的固态有效成分、葵花籽油、蜂蜡、油状磷脂、胶态二氧化硅、吐温80,固态有效成分为姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙的混合物,按重量百分比计,固态有效成分为52%,葵花籽油为42.4%,蜂蜡为0.3%,油状磷脂为0.2%,吐温80为5%,胶态二氧化硅0.1%,将姜黄提取物、黑胡椒提取

物、姜黄粉、碳酸钙在配料罐中混合10分钟,得到固态有效成分预混料,出料口过50目滤袋。

49.(2)混合:

50.称取占整个物料重量比为25%的葵花籽油至配料罐中,开启搅拌,加热到50℃,然后加入蜂蜡、油状磷脂和吐温80,搅拌至蜂蜡完全溶解,停止加热,加入剩余配方量的葵花籽油,并搅拌6分钟,待配料罐中温度冷却到室温后,加入步骤(1)固态有效成分预混料,投料结束后保持搅拌30分钟,备用,并用氮气保护。

51.(3)研磨:

52.搅拌结束后将步骤(2)所得混合物料转移至内容物桶中,内容物桶内混合物料过高速球磨机;高速球磨机上限温度40℃,锆珠重量30kg,压缩空气压力0.4mpa,流速7s打液一次,出料管道口加装120目滤袋,测量内容物出高速球磨机后的细度情况,若细度未达到要求,则重复进行过高速球磨机,确保内容物细度达到要求。在结束研磨5分钟前添加胶态二氧化硅,使其在混悬液中分散均匀。经过研磨后,抽真空至无气泡后放出至内容物桶中,并充氮气保护。

53.实施例3

54.(1)称量及固态有效成分预混料配制:

55.物料使用前核对品名、数量、批号、合格状态。称取配方量的固态有效成分、亚麻籽油、蜂蜡、油状磷脂、胶态二氧化硅、聚蓖麻醇酸酯,固态有效成分为姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙,按重量百分比计,固态有效成分为75%,亚麻籽油为19.4%,蜂蜡为2%,油状磷脂为0.5%,聚蓖麻醇酸酯0.1%,胶态二氧化硅3%,将姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙在配料罐中混合10分钟,得到固态有效成分预混料,出料口过70目滤袋。

56.(2)混合:

57.称取占整个物料重量比为10%的亚麻籽油至配料罐中,开启搅拌,加热到70℃,然后加入蜂蜡、油状磷脂和聚蓖麻醇酸酯,搅拌至蜂蜡完全溶解,停止加热,加入剩余配方量的亚麻籽油,并搅拌8分钟,待配料罐中温度冷却到室温后,加入步骤(1)中的固态有效成分预混料,投料结束后保持搅拌30分钟,备用,并用氮气保护。

58.(3)研磨:

59.搅拌结束后将步骤(2)所得混合物料转移至内容物桶中,内容物桶内混合物料过高速球磨机;高速球磨机上限温度45℃,锆珠重量40kg,压缩空气压力0.4mpa,流速5s打液一次,出料管道口加装150目滤袋,测量内容物出高速球磨机后的细度情况,若细度未达到要求,则重复进行过高速球磨机,确保内容物细度达到要求。在结束研磨5分钟前添加胶态二氧化硅,使其在混悬液中分散均匀。经过研磨后,抽真空至无气泡后放出至内容物桶中,并用氮气保护。

60.实施例4

61.(1)称量及固态有效成分预混料配制:

62.物料使用前核对品名、数量、批号、合格状态。称取配方量的固态有效成分、橄榄油、蜂蜡、油状磷脂、滑石粉、中链甘油三酯,固态有效成分为姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙,按重量百分比计,固态有效成分为60%,橄榄油为31.5%,蜂蜡为4%,油状磷脂为1%,中链甘油三酯为1.5%,胶态二氧化硅为2%,将姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙在配料罐中混合20分钟,得到固态有效成分预混料,出料口过60目滤袋。

63.(2)混合:

64.称取占整个物料重量比为20%的橄榄油至配料罐中,开启搅拌,加热到60℃,然后加入蜂蜡、油状磷脂和中链甘油三酯为,搅拌至蜂蜡完全溶解,停止加热,加入剩余配方量的橄榄油,待配料罐中温度冷却到室温后,加入步骤(1)中的固态有效成分预混料,投料结束后保持搅拌30分钟,备用,并用氮气保护。

65.(3)研磨:

66.搅拌结束后将步骤(2)所得混合物料转移至内容物桶中,内容物桶内混合物料过高速球磨机;高速球磨机上限温度45℃,锆珠重量30kg,压缩空气压力0.4mpa,流速6s打液一次,出料管道口加装200目滤袋,测量内容物出高速球磨机后的细度情况,若细度未达到要求,则重复进行过高速球磨机,确保内容物细度达到要求。在结束研磨5分钟前添加滑石粉,使其在混悬液中分散均匀。经过研磨后,抽真空至无气泡后放出至内容物桶中,并充氮气保护。

67.实施例5

68.(1)称量及固态有效成分预混料配制:

69.物料使用前核对品名、数量、批号、合格状态。称取配方量的固态有效成分、橄榄油、蜂蜡、油状磷脂、滑石粉、单双甘油脂肪酸酯,固态有效成分为姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙,按重量百分比计,固态有效成分为65%,橄榄油为29%,蜂蜡为3%,油状磷脂为0.5%,单双甘油脂肪酸酯为1.5%,滑石粉为1%,将姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙在配料罐中混合20分钟,得到固态有效成分预混料,出料口过60目滤袋。

70.(2)混合:

71.称取占整个物料重量比为20%的橄榄油至配料罐中,开启搅拌,加热到60℃,然后加入蜂蜡、油状磷脂和单双甘油脂肪酸酯,搅拌至蜂蜡完全溶解,停止加热,加入剩余配方量的橄榄油,待配料罐中温度冷却到室温后,加入步骤(1)中的固态有效成分预混料,投料结束后保持搅拌30分钟,备用,并用氮气保护。

72.(3)研磨:

73.搅拌结束后将步骤(2)所得混合物料转移至内容物桶中,内容物桶内混合物料过高速球磨机;高速球磨机上限温度45℃,锆珠重量30kg,压缩空气压力0.4mpa,流速6s打液一次,出料管道口加装500目滤袋,测量内容物出高速球磨机后的细度情况,若细度未达到要求,则重复进行过高速球磨机,确保内容物细度达到要求。在结束研磨5分钟前添加滑石粉,使其在混悬液中分散均匀。经过研磨后,抽真空至无气泡后放出至内容物桶中,并充氮气保护。

74.对比例1

75.(1)称量及固态有效成分预混料配制:

76.物料使用前核对品名、数量、批号、合格状态。称取配方量的固态有效成分、葵花籽油、蜂蜡、磷脂、单双甘油脂肪酸酯,固态有效成分为姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙的混合物,按重量百分比计,固态有效成分55%,葵花籽油40%,蜂蜡3%,磷脂1%,单双甘油脂肪酸酯1%,将姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙在配料罐中混合15分钟,得到固态有效成分预混料,出料口过60目滤袋。

77.(2)混合:

78.称取占整个物料重量比为25%的葵花籽油至配料罐中,开启搅拌,加热到50℃,然后加入蜂蜡、油状磷脂和单双甘油脂肪酸酯,搅拌至蜂蜡完全溶解,停止加热,加入剩余配方量的葵花籽油,并搅拌5分钟,待配料罐中温度冷却到室温后,加入步骤(1)中的固态有效成分预混料,投料结束后保持搅拌30分钟,备用,并用氮气保护。

79.(3)研磨:

80.搅拌结束后将步骤(2)所得混合物料转移至内容物桶中,内容物桶内混合物料过高速球磨机;高速球磨机上限温度50℃,锆珠重量20kg,压缩空气压力0.4mpa,流速5s打液一次,出料管道口加装100目滤袋,测量内容物出高速球磨机后的细度情况,若细度未达到要求,则重复进行过高速球磨机,确保内容物细度达到要求后静置备用,并用氮气保护。

81.对比例2

82.(1)称量及固态有效成分预混料配制:

83.物料使用前核对品名、数量、批号、合格状态。称取配方量的固态有效成分、葵花籽油、胶态二氧化硅,固态有效成分为姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙,按重量百分比计,固态有效成分为60%,葵花籽油为33%,聚蓖麻醇酸酯6%,胶态二氧化硅1%,将姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙在配料罐中混合20分钟,得到固态有效成分预混料,出料口过60目滤袋。

84.(2)混合:

85.称取占整个物料重量比为20%的葵花籽油至配料罐中,开启搅拌,加入剩余配方量的葵花籽油,待配料罐中温度冷却到室温后,加入步骤(1)中的固态有效成分预混料,投料结束后保持搅拌30分钟,备用,并用氮气保护。

86.(3)研磨:

87.搅拌结束后将步骤(2)所得混合物料转移至内容物桶中,内容物桶内混合物料过高速球磨机;高速球磨机上限温度45℃,锆珠重量30kg,压缩空气压力0.4mpa,流速6s打液一次,出料管道口加装120目滤袋,测量内容物出高速球磨机后的细度情况,若细度未达到要求,则重复进行过高速球磨机,确保内容物细度达到要求。在结束研磨5分钟前添加胶态二氧化硅,使其在混悬液中分散均匀。经过研磨后,抽真空至无气泡后放出至内容物桶中,并充氮气保护。

88.对比例3

89.(1)称量及固态有效成分预混料配制:

90.物料使用前核对品名、数量、批号、合格状态。称取配方量的固态有效成分、亚麻籽油、蜂蜡、油状磷脂、聚蓖麻醇酸酯、胶态二氧化硅,固态有效成分为姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙,按重量百分比计,固态有效成分为75%,亚麻籽油为19.4%,蜂蜡为2%,油状磷脂为0.5%,聚蓖麻醇酸酯0.1%,胶态二氧化硅3%,将姜黄提取物、黑胡椒提取物、姜黄粉、碳酸钙在配料罐中混合10分钟,得到固态有效成分预混料,出料口过70目滤袋。

91.(2)混合:

92.称取占整个物料重量比为10%的亚麻籽油至配料罐中,开启搅拌,加热到70℃,然后加入蜂蜡、油状磷脂和聚蓖麻醇酸酯,搅拌至蜂蜡完全溶解,停止加热,加入剩余配方量的亚麻籽油,并搅拌8分钟,待配料罐中温度冷却到室温后,加入步骤(1)中的固态有效成分预混料和胶态二氧化硅,投料结束后保持搅拌30分钟,备用,并用氮气保护。

93.(3)研磨:

94.搅拌结束后将步骤(2)所得混合物料转移至内容物桶中,内容物桶内混合物料过高速球磨机;高速球磨机上限温度45℃,锆珠重量40kg,压缩空气压力0.4mpa,流速5s打液一次,出料管道口加装300目滤袋,测量内容物出高速球磨机后的细度情况,若细度未达到要求,则重复进行过高速球磨机,确保内容物细度达到要求。经过研磨后,抽真空至无气泡后放出至内容物桶中,并用氮气保护。

95.对比例4

96.(1)称量及固态有效成分预混料配制:

97.与对比例3相同。

98.(2)混合:

99.称取占整个物料重量比为10%的亚麻籽油至配料罐中,开启搅拌,加热到70℃,然后加入蜂蜡、油状磷脂和聚蓖麻醇酸酯,搅拌至蜂蜡完全溶解,停止加热,加入剩余配方量的亚麻籽油,并搅拌8分钟,待配料罐中温度冷却到室温后,加入步骤(1)中的固态有效成分预混料和胶态二氧化硅,投料结束后保持搅拌30分钟,备用,并用氮气保护。

100.(3)研磨:

101.搅拌结束后将步骤(2)所得混合物料转移至内容物桶中,内容物桶内混合物料过高速球磨机;高速球磨机上限温度45℃,锆珠重量40kg,压缩空气压力0.4mpa,流速5s打液一次,出料管道口加装600目滤袋,测量内容物出高速球磨机后的细度情况,若细度未达到要求,则重复进行过高速球磨机,确保内容物细度达到要求。经过研磨后,抽真空至无气泡后放出至内容物桶中,并用氮气保护。

102.对比例5

103.步骤1称量及固态有效成分预混料配制以及步骤2混合均与对比例4相同,对步骤2中的采用高速剪切机剪切20分钟,高速剪切的转速为22000rpm,高速剪切的温度为10℃,采用微射流高压均质进行处理,微射流高压均质的压力为22000psi,微射流高压均质的循环次数为30次,得到的固态有效成分的粒径为400~500nm。

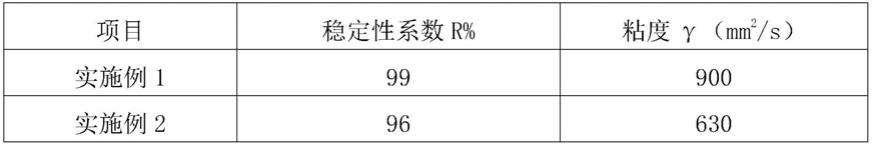

104.稳定性、流动性检测

105.对实施例1-5以及对比例1-5中的混悬液进行稳定性、流动性检测,稳定性检测方式为:将混悬液放置于100ml pet瓶中,室温下放置15天,测量混悬液稳定性系数r%,粘度检测方式为:在35℃条件下,采用毛细管粘度仪测量混悬液的粘度γ,测得的结果如表1所示。

106.表1混悬液的稳定性系数和粘度检测结果

107.[0108][0109]

由对比例1可知,当固态有效成分含量达到55%,为了增溶将蜂蜡提升至3%,若不添加助流剂则混悬液的流动性差;对比例2没有添加蜂蜡和磷脂,混悬液的稳定很差;对比例3在研磨前就加入胶态二氧化硅,流动性并没达到要求,当固定有效成分达到75%时,胶态二氧化硅的加入顺序对混悬液的流动性的影响直线上升,若在研磨前就加入不仅影响研磨效果,还会使得胶态二氧化硅的润滑作用减弱;对比例4中的滤袋选择600目,得到混悬液的稳定性下降,因此固态有效成分的粒径不宜大于500目;对比例5采用纳米级的工艺进行处理,最终得到的混悬液稳定性不达标,发生团聚现象,可见粒径并不是越小越好,而且工艺非常复杂,由于固态有效成分高,高速剪切机剪切效率很差,得到粒径反而不均匀,生产效率低下,生产成本高。

[0110]

从实施例1-5的实验结果得出,本发明为提高固态有效成分在油类分散剂的承载量,避免体系粒径过小带来的电荷影响以及团聚现象,采用球磨技术将其粒径控制在100~500目,并与助溶剂协同作用,以得到稳定的混悬液,而且混悬液的稳定性和流动性往往是冲突的,流动性好可能会导致稳定性差,而本发明在研磨中添加助流剂,并且在研磨结束前4~7分钟添加,以使助流剂的效果更加明显,因为当固态有效成分含量超过52%后,混悬液的粘性和不稳定性极速上升,所以工艺的细节也会给混悬液最终的性能产生较大的影响。稳定性系数一般要大于95%,粘度低于1000mm2/s,从实施例1-5看出,最终制备得到的混悬液均有很好的稳定性和流动性,让混悬液在稳定性和流动性之间达到了一个平衡,制得的混悬液的固态有效成分高,流动性高,减小成品装量偏差,简化了工艺,极大地提高了生产效率,相比于高压均质技术、微射流技术等纳米悬浮技术,具有操作简单、成本低的优点。

[0111]

上述实施例仅仅是为清楚地说明本发明所作的描述,而并非对实施方式的限定,对于所属领域的技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予以穷举,而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1