一种肉壳自动分离式坚果破壳机及使用方法与流程

1.本发明涉及坚果破壳设备领域,特别涉及一种肉壳自动分离式坚果破壳机及使用方法。

背景技术:

2.坚果类食品含有丰富的营养物质,是日常生活中人们非常喜欢的休闲食品,但是由于坚果果皮坚硬不易脱壳,使人在食用坚果过程中增加了很多困难,为了解决这个问题,申请号cn201910541234.x提出了一种坚果破壁设备,该装置自动化程度低,无法批量对坚果破壳,破壳后也无法将果肉和壳自动分开。

技术实现要素:

3.针对上述技术问题本发明提出一种肉壳自动分离式坚果破壳机及使用方法,包括设备安装底板,所述设备安装底板的上安装面与旋转驱动装置中旋转驱动装置焊接框架的下板下安装面安装在一起,且旋转驱动装置焊接框架的下板右侧边沿与设备安装底板的右侧边沿相对齐,所述设备安装底板的上安装面与滚筒装置中滚筒装置安装底板的下安装面安装在一起,且滚筒装置安装底板靠近设备安装底板的后侧边沿,所述设备安装底板的上安装面与自动上料装置中自动上料装置安装板的下安装面安装在一起,且自动上料装置安装板的后侧边沿与设备安装底板的后侧边沿相对齐,所述设备安装底板的上安装面与升降破壳装置中升降破壳装置安装底板的下安装面安装在一起,所述设备安装底板的上安装面与坚果果肉回收盒的下安装面安装在一起,且坚果果肉回收盒的左侧边沿与设备安装底板的左侧边沿相对齐,所述设备安装底板的上安装面与坚果壳回收盒的下安装面安装在一起,且坚果壳回收盒的前侧边沿与设备安装底板的前侧边沿相对齐。

4.所述旋转驱动装置包括旋转驱动装置焊接框架、旋转驱动装置右侧板、旋转驱动装置左侧板、旋转驱动盘、旋转驱动装置右侧轴承座、旋转驱动装置左侧轴承座、旋转装置输出轴、电机底座固定板、电机安装支架、电机安装支架加强板、电机、升降曲柄连接轴、升降曲柄、轴承润滑油嘴、曲柄驱动块,所述旋转驱动装置焊接框架的立柱右侧安装面与旋转驱动装置右侧板的左侧安装面安装在一起,所述旋转驱动装置焊接框架的立柱左侧安装面与旋转驱动装置左侧板的右侧安装面安装在一起,所述旋转驱动装置右侧板的右侧安装面与旋转驱动装置右侧轴承座的左侧安装面安装在一起,且旋转驱动装置右侧轴承座位于旋转驱动装置右侧板的中间位置,所述旋转驱动装置左侧板的左侧安装面与旋转驱动装置左侧轴承座的右侧安装面安装在一起,且旋转驱动装置左侧轴承座位于旋转驱动装置左侧板的中间位置,所述旋转驱动装置左侧轴承座的侧面螺纹孔与轴承润滑油嘴的外螺纹相配合,所述旋转驱动装置右侧轴承座和旋转驱动装置左侧轴承座的内圆与旋转装置输出轴的外圆同时配合,所述旋转驱动装置右侧板的右侧安装面与电机底座固定板的左侧安装面安装在一起,且电机底座固定板靠近旋转装置输出轴的下侧,所述电机底座固定板的加工槽上安装面与电机安装支架的下安装面安装在一起,且电机安装支架的右侧边沿与电机底座

固定板的右侧边沿相对齐,所述电机安装支架的加工槽右侧平面与电机的左侧平面安装在一起,所述电机安装支架的加工槽的上侧平面与电机安装支架加强板的下侧平面安装在一起,且两个电机安装支架加强板分布在电机的前后两侧,所述电机的输出轴端部与曲柄驱动块内孔螺纹相接触,所述曲柄驱动块的外圆轮廓面与旋转驱动盘的圆形加工凹槽相配合,所述曲柄驱动块的左侧平面与升降曲柄连接轴的右侧平面安装在一起,所述升降曲柄连接轴的外圆与升降曲柄的下侧内孔相配合。

5.所述滚筒装置包括滚筒装置安装底板、滚筒装置右侧安装板、环形铁条、外侧齿圈、辅助齿轮、滚筒装置左侧安装板、滚筒装置轴承座、滚筒装置右侧轴承、滚筒装置传动轴、滚筒装置左侧轴承、辅助支撑轮支架、辅助支撑轮、辅助支撑轮中间轴、废料下料盘安装支架、废料下料盘、滚筒、滚筒驱动轴、滚筒驱动轴过渡板、成品下料盘、锁紧螺母,所述滚筒装置安装底板的上安装面与滚筒装置右侧安装板的下安装面安装在一起,且滚筒装置右侧安装板的右侧边沿与滚筒装置安装底板的右侧边沿相对齐,所述滚筒装置安装底板的上侧安装面与滚筒装置左侧安装板的下侧安装面安装在一起,且滚筒装置左侧安装板的左侧边沿与滚筒装置安装底板的左侧边沿相对齐,所述滚筒装置安装底板的上侧安装面与辅助支撑轮支架的下侧安装平面安装在一起,且辅助支撑轮支架靠近滚筒装置安装底板的右侧,所述辅助支撑轮支架的上侧圆孔与辅助支撑轮中间轴的外圆相配合,且辅助支撑轮中间轴的左侧端面与辅助支撑轮支架的左侧平面相对齐,所述辅助支撑轮中间轴的外圆与辅助支撑轮的内孔相配合,且辅助支撑轮的右侧平面与辅助支撑轮中间轴的右侧端面相对齐,所述辅助支撑轮的外圆与环形铁条的外圆相切,所述环形铁条的内侧圆柱面与滚筒的外圆相配合,且环形铁条的右侧端面与滚筒的右侧端面相对齐,所述滚筒的外圆与成品下料盘的上侧环形圆弧铁板内圆相贴合,所述滚筒的右侧端面圆孔与滚筒驱动轴过渡板的外圆相配合,所述滚筒驱动轴过渡板的右侧端面与滚筒驱动轴的左侧平面安装在一起,所述滚筒装置左侧安装板的内孔与滚筒装置轴承座的加工凸台外圆相配合,所述滚筒装置轴承座的内孔与滚筒装置右侧轴承的外圆相配合,且滚筒装置右侧轴承的右侧端面与滚筒装置轴承座的右侧端面相对齐,所述滚筒装置轴承座的内孔与滚筒装置左侧轴承的外圆相配合,且滚筒装置左侧轴承的左侧端面与滚筒装置轴承座的左侧端面相对齐,所述滚筒装置右侧轴承和滚筒装置左侧轴承的内孔同时与滚筒装置传动轴的外圆相配合,所述滚筒装置传动轴的左侧外圆螺纹与锁紧螺母的内侧螺纹相配合,所述滚筒装置左侧安装板的上侧安装面与废料下料盘安装支架的下侧安装面安装在一起,且废料下料盘安装支架的上侧斜面与废料下料盘下侧斜面安装在一起,所述滚筒装置传动轴的右侧圆柱面与辅助齿轮的内孔相配合,且辅助齿轮的外侧齿与外侧齿圈的外侧齿相配合。

6.所述自动上料装置包括自动上料装置安装板、自动上料装置滑道、自动上料装置分料块、自动上料装置分料块接口、自动上料装置滑道侧板、自动上料装置辅助支撑板、自动上料装置支撑板,所述自动上料装置安装板的上安装面与自动上料装置滑道的水平部分下安装面安装在一起,所述自动上料装置安装板的后侧安装面与自动上料装置辅助支撑板的前侧安装面安装在一起,所述自动上料装置辅助支撑板的上侧安装面与自动上料装置支撑板的下侧安装面安装在一起,且自动上料装置支撑板的后侧平面与自动上料装置辅助支撑板的后侧平面相对齐,所述自动上料装置支撑板的上侧斜面与自动上料装置滑道的上侧斜板下侧斜面相贴合,且自动上料装置滑道侧板的外侧平面与自动上料装置支撑板的外侧

平面相对齐,所述置滑道的上侧斜面与自动上料装置滑道侧板的下侧斜面安装在一起,所述自动上料装置滑道的下端连接有自动上料装置分料块,所述自动上料装置分料块的下端连接有自动上料装置分料块接口。

7.所述升降破壳装置包括升降破壳装置安装底板、升降导向柱、升降导向滑块、升降破壳装置右侧板、后侧夹紧块、前侧夹紧块、升降破壳装置支撑板、升降破壳装置安装过渡板、升降破壳装置左侧板、升降破壳装置连接板、升降破壳装置驱动轴连接块、升降破壳装置驱动轴,所述升降破壳装置安装底板的圆孔与升降导向柱的外圆相配合,所述升降导向柱的外圆与升降导向滑块的内孔相配合,所述升降导向滑块的内侧平面与升降破壳装置连接板的外侧平面安装在一起,所述升降破壳装置连接板的右侧平面与升降破壳装置右侧板的左侧平面安装在一起,所述升降破壳装置右侧板的右侧平面与升降破壳装置驱动轴连接块的左侧平面安装在一起,且升降破壳装置驱动轴连接块位于升降破壳装置右侧板的中间位置,所述升降破壳装置驱动轴连接块的右侧平面与升降破壳装置驱动轴的左侧端面安装在一起,所述升降破壳装置连接板的左侧平面与升降破壳装置左侧板的右侧平面安装在一起,所述升降破壳装置左侧板的左侧安装面与升降破壳装置安装过渡板的右侧安装面安装在一起,且升降破壳装置安装过渡板的上侧边沿与升降破壳装置左侧板的上侧边沿相对齐,所述升降破壳装置安装过渡板的左侧安装面与升降破壳装置支撑板的右侧安装面安装在一起,且升降破壳装置支撑板位于升降破壳装置安装过渡板的中间位置,所述升降破壳装置支撑板的上侧平面与前侧夹紧块和后侧夹紧块的下侧平面安装在一起,且前侧夹紧块和后侧夹紧块有加工凹槽侧相对安装,所述前侧夹紧块和后侧夹紧块圆孔与坚果壳破壁轴外圆相配合,所述坚果壳破壁轴的下端外圆与坚果壳破壁刀刃的内侧面相连接,且四个坚果壳破壁刀刃在坚果壳破壁轴表面圆周阵列分布。

8.进一步,所述电机为伺服电机,工作电压为220v。

9.进一步,所述轴承润滑油嘴材料为黄铜,表面光滑无毛刺。

10.进一步,所述外侧齿圈与辅助齿轮的直径比为8:1。

11.进一步,所述自动上料装置分料块的内孔有倾角,角度为60度。

12.进一步,所述坚果壳破壁刀刃材料选择高碳钢,热处理后硬度为hrc60度。

13.本发明与现有技术相比的有益效果是:(1)本发明自动化程度高,一次上料连续破壳;(2)本发明可以自动将破壳后的果肉和果壳分离,使用效率高;(3)本发明果壳破壁刀刃可以快速更换,损坏后快速更换避免长时间停机。

附图说明

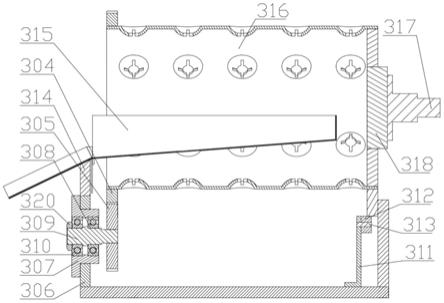

14.图1为本发明整体结构示意图;图2为本发明旋转驱动装置示意图;图3为本发明旋转驱动装置剖视图;图4为本发明滚筒装置示意图;图5为本发明明滚筒装置剖视图;图6为本发明自动上料装置示意图;图7为本发明自动上料装置剖视图;

图8为本发明升降破壳装置示意图;图9为本发明升降破壳装置剖视图。

15.附图标记:1-设备安装底板;2-旋转驱动装置;3-滚筒装置;4-自动上料装置;5-升降破壳装置;6-坚果果肉回收盒;7-坚果壳回收盒;201-旋转驱动装置焊接框架;202-旋转驱动装置右侧板;203-旋转驱动装置左侧板;204-旋转驱动盘;205-旋转驱动装置右侧轴承座;206-旋转驱动装置左侧轴承座;207-旋转装置输出轴;208-电机底座固定板;209-电机安装支架;210-电机安装支架加强板;211-电机;212-升降曲柄连接轴;213-升降曲柄;214-轴承润滑油嘴;215-曲柄驱动块;301-滚筒装置安装底板;302-滚筒装置右侧安装板;303-环形铁条;304-外侧齿圈;305-辅助齿轮;306-滚筒装置左侧安装板;307-滚筒装置轴承座;308-滚筒装置右侧轴承;309-滚筒装置传动轴;310-滚筒装置左侧轴承;311-辅助支撑轮支架;312-辅助支撑轮;313-辅助支撑轮中间轴;314-废料下料盘安装支架;315-废料下料盘;316-滚筒;317-滚筒驱动轴;318-滚筒驱动轴过渡板;319-成品下料盘;320-锁紧螺母;401-自动上料装置安装板;402-自动上料装置滑道;403-自动上料装置分料块;404-自动上料装置分料块接口;405-自动上料装置滑道侧板;406-自动上料装置辅助支撑板;407-自动上料装置支撑板;501-升降破壳装置安装底板;502-升降导向柱;503-升降导向滑块;504-升降破壳装置右侧板;505-后侧夹紧块;506-前侧夹紧块;507-升降破壳装置支撑板;508-升降破壳装置安装过渡板;509-升降破壳装置左侧板;510-升降破壳装置连接板;511-升降破壳装置驱动轴连接块;512-升降破壳装置驱动轴;513-坚果壳破壁轴;514-坚果壳破壁刀刃。

具体实施方式

16.下面结合附图1-9对本发明做以下详细说明。

17.如图1、图2、图3、图4、图5、图6、图7、图8、图9所示,一种肉壳自动分离式坚果破壳机,包括设备安装底板1,设备安装底板1的上安装面与旋转驱动装置2中旋转驱动装置焊接框架201的下板下安装面安装在一起,且旋转驱动装置焊接框架201的下板右侧边沿与设备安装底板1的右侧边沿相对齐,设备安装底板1的上安装面与滚筒装置3中滚筒装置安装底板301的下安装面安装在一起,且滚筒装置安装底板301靠近设备安装底板1的后侧边沿,设备安装底板1的上安装面与自动上料装置4中自动上料装置安装板401的下安装面安装在一起,且自动上料装置安装板401的后侧边沿与设备安装底板1的后侧边沿相对齐,设备安装底板1的上安装面与升降破壳装置5中升降破壳装置安装底板501的下安装面安装在一起,设备安装底板1的上安装面与坚果果肉回收盒6的下安装面安装在一起,且坚果果肉回收盒6的左侧边沿与设备安装底板1的左侧边沿相对齐,设备安装底板1的上安装面与坚果壳回收盒7的下安装面安装在一起,且坚果壳回收盒7的前侧边沿与设备安装底板1的前侧边沿相对齐。设备安装底板1为本装置其他机构安装底板,旋转驱动装置2用于驱动滚筒装置3旋转,滚筒装置3用于将坚果运送到破壳位置并将坚果壳丢弃,自动上料装置4用于批量坚果自动上料,升降破壳装置5用于将坚果壳破碎,坚果果肉回收盒6用于回收果肉,坚果壳回收盒7用于回收坚果壳。

18.旋转驱动装置2具体结构如图2、图3所示,旋转驱动装置2包括旋转驱动装置焊接框架201、旋转驱动装置右侧板202、旋转驱动装置左侧板203、旋转驱动盘204、旋转驱动装置右侧轴承座205、旋转驱动装置左侧轴承座206、旋转装置输出轴207、电机底座固定板

208、电机安装支架209、电机安装支架加强板210、电机211、升降曲柄连接轴212、升降曲柄213、轴承润滑油嘴214、曲柄驱动块215,旋转驱动装置焊接框架201的立柱右侧安装面与旋转驱动装置右侧板202的左侧安装面安装在一起,旋转驱动装置焊接框架201的立柱左侧安装面与旋转驱动装置左侧板203的右侧安装面安装在一起,旋转驱动装置右侧板202的右侧安装面与旋转驱动装置右侧轴承座205的左侧安装面安装在一起,且旋转驱动装置右侧轴承座205位于旋转驱动装置右侧板202的中间位置,旋转驱动装置左侧板203的左侧安装面与旋转驱动装置左侧轴承座206的右侧安装面安装在一起,且旋转驱动装置左侧轴承座206位于旋转驱动装置左侧板203的中间位置,旋转驱动装置左侧轴承座206的侧面螺纹孔与轴承润滑油嘴214的外螺纹相配合,旋转驱动装置右侧轴承座205和旋转驱动装置左侧轴承座206的内圆与旋转装置输出轴207的外圆同时配合,旋转驱动装置右侧板202的右侧安装面与电机底座固定板208的左侧安装面安装在一起,且电机底座固定板208靠近旋转装置输出轴207的下侧,电机底座固定板208的加工槽上安装面与电机安装支架209的下安装面安装在一起,且电机安装支架209的右侧边沿与电机底座固定板208的右侧边沿相对齐,电机安装支架209的加工槽右侧平面与电机211的左侧平面安装在一起,电机安装支架209的加工槽的上侧平面与电机安装支架加强板210的下侧平面安装在一起,且两个电机安装支架加强板210分布在电机211的前后两侧,电机211的输出轴端部与曲柄驱动块215内孔螺纹相接触,曲柄驱动块215的外圆轮廓面与旋转驱动盘204的圆形加工凹槽相配合,曲柄驱动块215的左侧平面与升降曲柄连接轴212的右侧平面安装在一起,升降曲柄连接轴212的外圆与升降曲柄213的下侧内孔相配合。在电机211的旋转作用下,电机211带动曲柄驱动块215旋转,曲柄驱动块215与旋转驱动盘204相配合开始旋转,旋转驱动盘204带动旋转装置输出轴207旋转,旋转装置输出轴207与滚筒驱动轴317对接一起旋转。

19.滚筒装置3的具体结构如图4、图5所示,滚筒装置3包括滚筒装置安装底板301、滚筒装置右侧安装板302、环形铁条303、外侧齿圈304、辅助齿轮305、滚筒装置左侧安装板306、滚筒装置轴承座307、滚筒装置右侧轴承308、滚筒装置传动轴309、滚筒装置左侧轴承310、辅助支撑轮支架311、辅助支撑轮312、辅助支撑轮中间轴313、废料下料盘安装支架314、废料下料盘315、滚筒316、滚筒驱动轴317、滚筒驱动轴过渡板318、成品下料盘319、锁紧螺母320,滚筒装置安装底板301的上安装面与滚筒装置右侧安装板302的下安装面安装在一起,且滚筒装置右侧安装板302的右侧边沿与滚筒装置安装底板301的右侧边沿相对齐,滚筒装置安装底板301的上侧安装面与滚筒装置左侧安装板306的下侧安装面安装在一起,且滚筒装置左侧安装板306的左侧边沿与滚筒装置安装底板301的左侧边沿相对齐,滚筒装置安装底板301的上侧安装面与辅助支撑轮支架311的下侧安装平面安装在一起,且辅助支撑轮支架311靠近滚筒装置安装底板301的右侧,辅助支撑轮支架311的上侧圆孔与辅助支撑轮中间轴313的外圆相配合,且辅助支撑轮中间轴313的左侧端面与辅助支撑轮支架311的左侧平面相对齐,辅助支撑轮中间轴313的外圆与辅助支撑轮312的内孔相配合,且辅助支撑轮312的右侧平面与辅助支撑轮中间轴313的右侧端面相对齐,辅助支撑轮312的外圆与环形铁条303的外圆相切,环形铁条303的内侧圆柱面与滚筒316的外圆相配合,且环形铁条303的右侧端面与滚筒316的右侧端面相对齐,滚筒316的外圆与成品下料盘319的上侧环形圆弧铁板内圆相贴合,滚筒316的右侧端面圆孔与滚筒驱动轴过渡板318的外圆相配合,滚筒驱动轴过渡板318的右侧端面与滚筒驱动轴317的左侧平面安装在一起,滚筒装置

左侧安装板306的内孔与滚筒装置轴承座307的加工凸台外圆相配合,滚筒装置轴承座307的内孔与滚筒装置右侧轴承308的外圆相配合,且滚筒装置右侧轴承308的右侧端面与滚筒装置轴承座307的右侧端面相对齐,滚筒装置轴承座307的内孔与滚筒装置左侧轴承310的外圆相配合,且滚筒装置左侧轴承310的左侧端面与滚筒装置轴承座307的左侧端面相对齐,滚筒装置右侧轴承308和滚筒装置左侧轴承310的内孔同时与滚筒装置传动轴309的外圆相配合,滚筒装置传动轴309的左侧外圆螺纹与锁紧螺母320的内侧螺纹相配合,滚筒装置左侧安装板306的上侧安装面与废料下料盘安装支架314的下侧安装面安装在一起,且废料下料盘安装支架314的上侧斜面与废料下料盘315下侧斜面安装在一起,滚筒装置传动轴309的右侧圆柱面与辅助齿轮305的内孔相配合,且辅助齿轮305的外侧齿与外侧齿圈304的外侧齿相配合。滚筒驱动轴317带动滚筒316旋转,滚筒316将坚果依次旋转到破壳位置。

20.自动上料装置4具体结构如图6、图7所示,自动上料装置4包括自动上料装置安装板401、自动上料装置滑道402、自动上料装置分料块403、自动上料装置分料块接口404、自动上料装置滑道侧板405、自动上料装置辅助支撑板406、自动上料装置支撑板407,自动上料装置安装板401的上安装面与自动上料装置滑道402的水平部分下安装面安装在一起,自动上料装置安装板401的后侧安装面与自动上料装置辅助支撑板406的前侧安装面安装在一起,自动上料装置辅助支撑板406的上侧安装面与自动上料装置支撑板407的下侧安装面安装在一起,且自动上料装置支撑板407的后侧平面与自动上料装置辅助支撑板406的后侧平面相对齐,自动上料装置支撑板407的上侧斜面与自动上料装置滑道402的上侧斜板下侧斜面相贴合,且自动上料装置滑道侧板405的外侧平面与自动上料装置支撑板407的外侧平面相对齐,自动上料装置滑道402的上侧斜面与自动上料装置滑道侧板405的下侧斜面安装在一起,自动上料装置滑道402的下端连接有自动上料装置分料块403,自动上料装置分料块403的下端连接有自动上料装置分料块接口404。开始批量破壳前,操作者将5kg坚果放入自动上料装置滑道402中。

21.升降破壳装置5的具体结构如图8、图9所示,升降破壳装置5包括升降破壳装置安装底板501、升降导向柱502、升降导向滑块503、升降破壳装置右侧板504、后侧夹紧块505、前侧夹紧块506、升降破壳装置支撑板507、升降破壳装置安装过渡板508、升降破壳装置左侧板509、升降破壳装置连接板510、升降破壳装置驱动轴连接块511、升降破壳装置驱动轴512、坚果壳破壁轴513、坚果壳破壁刀刃514,升降破壳装置安装底板501的圆孔与升降导向柱502的外圆相配合,升降导向柱502的外圆与升降导向滑块503的内孔相配合,升降导向滑块503的内侧平面与升降破壳装置连接板510的外侧平面安装在一起,升降破壳装置连接板510的右侧平面与升降破壳装置右侧板504的左侧平面安装在一起,升降破壳装置右侧板504的右侧平面与升降破壳装置驱动轴连接块511的左侧平面安装在一起,且升降破壳装置驱动轴连接块511位于升降破壳装置右侧板504的中间位置,升降破壳装置驱动轴连接块511的右侧平面与升降破壳装置驱动轴512的左侧端面安装在一起,升降破壳装置连接板510的左侧平面与升降破壳装置左侧板509的右侧平面安装在一起,升降破壳装置左侧板509的左侧安装面与升降破壳装置安装过渡板508的右侧安装面安装在一起,且升降破壳装置安装过渡板508的上侧边沿与升降破壳装置左侧板509的上侧边沿相对齐,升降破壳装置安装过渡板508的左侧安装面与升降破壳装置支撑板507的右侧安装面安装在一起,且升降破壳装置支撑板507位于升降破壳装置安装过渡板508的中间位置,升降破壳装置支撑板

507的上侧平面与前侧夹紧块506和后侧夹紧块505的下侧平面安装在一起,且前侧夹紧块506和后侧夹紧块505有加工凹槽侧相对安装,前侧夹紧块506和后侧夹紧块505圆孔与坚果壳破壁轴513外圆相配合,坚果壳破壁轴513的下端外圆与坚果壳破壁刀刃514的内侧面相连接,且四个坚果壳破壁刀刃514在坚果壳破壁轴513表面圆周阵列分布。升降曲柄213上侧孔与升降破壳装置驱动轴512对接,在升降导向柱502和升降导向滑块503的导向作用下,坚果壳破壁轴513带动坚果壳破壁刀刃514垂直运动。

22.电机211为伺服电机,工作电压为220v。轴承润滑油嘴214材料为黄铜,表面光滑无毛刺。外侧齿圈304与辅助齿轮305的直径比为8:1。自动上料装置分料块403的内孔有倾角,角度为60度。坚果壳破壁刀刃514材料选择高碳钢,热处理后硬度为hrc60度。

23.开始批量破壳前,操作者将5kg坚果放入自动上料装置滑道402中,在电机211的旋转作用下,电机211带动曲柄驱动块215旋转,曲柄驱动块215与旋转驱动盘204相配合开始旋转,旋转驱动盘204带动旋转装置输出轴207旋转,旋转装置输出轴207与滚筒驱动轴317对接一起旋转,滚筒驱动轴317带动滚筒316旋转,滚筒316将坚果依次旋转到破壳位置,曲柄驱动块215旋转过程中,曲柄驱动块215带动升降曲柄连接轴212运动,升降曲柄连接轴212带动升降曲柄213运动,升降曲柄213上侧孔与升降破壳装置驱动轴512对接,在升降导向柱502和升降导向滑块503的导向作用下,坚果壳破壁轴513带动坚果壳破壁刀刃514垂直运动,破壁完成后,果肉顺着废料下料盘315流入坚果果肉回收盒6中,果壳顺着成品下料盘319流入坚果壳回收盒7中,完成后开始下个工作循环。

24.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,凡是未脱离本发明技术方案内容,依据本发明的申请范围内所做的任何修改、等同替换和改进等,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1