一种冷冻鲜面生产工艺的制作方法

1.本发明涉及速冻食品加工技术领域,尤其涉及一种冷冻鲜面生产工艺。

背景技术:

2.在食品工业中,食品的防腐保鲜是一个非常重要的问题。据估计,全世界每年约10%-20%的食品由于腐败而废弃,造成巨大的经济损失。过去人们常常利用加入化学防腐剂的方法来延长食品的保藏期,由于化学防腐剂添加过量可致癌,对人体健康和生态环境都产生不利的影响。随着人们生活水平的提高,健康食品、绿色食品越来越受到人们的青睐,利用安全高效生物保鲜剂、防腐助剂来对食品进行保鲜已成为必然的趋势。生鲜面是一种水分含量较高、未经熟化加工的湿面制品,该类型的面条弹性足,口感好。未经任何处理的生鲜面保质期短,易发生腐败变质和颜色变化,经过合理灭菌、抑菌或包装处理后生鲜面的保质期可得到明显提高,目前为了提升面条的口感,采用较多的方法是将面条熟化以后冷冻进行保存,减少采用添加防腐剂,确保面条的口感,目前还没有完善的冻鲜面条的生产工艺,不能满足客户的需求。

技术实现要素:

3.针对上述情况,为克服现有技术之缺陷,本发明之目的就是提供一种冷冻鲜面生产工艺,能够提供一种保存时间长的鲜面条的生产工艺,满足人们的日常需求。

4.其解决方案是,一种冷冻鲜面生产工艺,

5.s1真空和面,将需要90-100份的面粉、30-50份的水和1-3份的食用盐加入到和面机内充分混合,形成均匀颗粒状的面团,其中,和面温度为20-30度,和面时间为8-15分钟;

6.s2面团熟化,将s1所述的面团放入熟化箱,其中,熟化时间为10-15分钟;

7.s3单片压延,将s2所述的面团放入压延机,制成面带,其中,压延比为1倍-3倍;

8.s4面带熟化,将s3所述的面带放入s4所述的熟化箱内进行熟化,其中,熟化时间为15-30 分钟;

9.s5连续压延,将s4中经过熟化的面带放入到连续压延机中,其中,压延比为4-8倍;

10.s6切丝,将s5所述的面带送入到面条切丝机中,制成连续的面条;

11.s7连续蒸面,将s6所述的面条送入到连续蒸箱进行蒸制,其中,蒸制温度为90℃-100℃,蒸制时间为30秒-120秒;

12.s8定长切断,将s7所述的面条通过切断刀进行定长切断,其中,切断后的面条每份重量为100-300克;

13.s9连续水煮,将s8所述的面条分行入盒,送入到水煮机进行水煮,其中,水温为98℃

ꢀ‑

100℃,水煮时间为40-240秒,蒸汽压力为0.3mpa。

14.s10冷水洗面,将s9所述的面条通过5℃的水进行水洗;

15.s11脱水风干,将s10所述的面条通过风机设备进行吹干;

16.s12速冻,将s11所述的面条在-38℃温度下速冻,使得面条核心温度达到-18℃以

下,其中,速冻时间为30分钟;

17.s13包装入库,将s12所述的面条通过自动包装机,然后送入到冷库内保存。

18.进一步的,所述s7与s8之间设有浸泡拉伸,将s7所述的面条放入到水温为25℃-35℃的水内进行软化冲洗。

19.进一步的,所述s11与s12之间设有面块整形,能够对风干之后的面条进行塑形处理。进一步的,所述s9中的水煮机为连续水煮机,其中水煮机包括多组依次设置的水煮锅组件,所述水煮锅组件包括盛放面条的锅体1,所述锅体1底部设有浸水网10,所述水煮机上设有驱动锅体1转动的转动电机,所述锅体1内部设有晃动组件,所述晃动组件能够对锅体1内部的面条进行晃动。

20.进一步的,锅体1为半圆筒形且浸水网10为与锅体1半径相同的圆弧形。

21.进一步的,浸水网10朝其轴向方向滑动安装在锅体1内部。

22.进一步的,锅体1上设有滑孔11且滑孔11内部滑动安装有滑块13,所述滑块13位于锅体1内部的一侧固定有连接板12,且连接板12的自由端与浸水网10固定连接。

23.进一步的,滑块13位于锅体1外部的一侧上安装有配重块2。

24.进一步的,锅体1的两侧安装有与其轴线平行式设置的弹簧伸缩杆7,且弹簧伸缩杆7 端部安装有支架6,所述支架6上安装有往复电机3且支架6上滑动安装有与弹簧伸缩杆7 轴线平行式设置的推杆6,所述往复电机3的输出端上安装有转盘4,且转盘4上偏心转动安装有连杆5,所述连杆5与推杆6转动连接。

25.进一步的,浸水网10上安装有多个圆弧形的震荡板9。

26.本发明的有益效果:提供一种自动化生产冷冻鲜面条的生产工艺,满足客户对生产销售冻鲜面条的需求,同时满足市场的需求,在生产时减少采用添加防腐剂,确保面条的口感的情况下,提高面条的保存时间,满足新型消费者对绿色健康、方便、快捷的消费需求,在对面条进行水煮时,能够减少面条由于粘连造成的水煮时间过长的情况,提高面条的成型质量,满足客户的需求,提高生产环境,减少企业生产时的设备投入成本,进而降低了生产成本。

附图说明

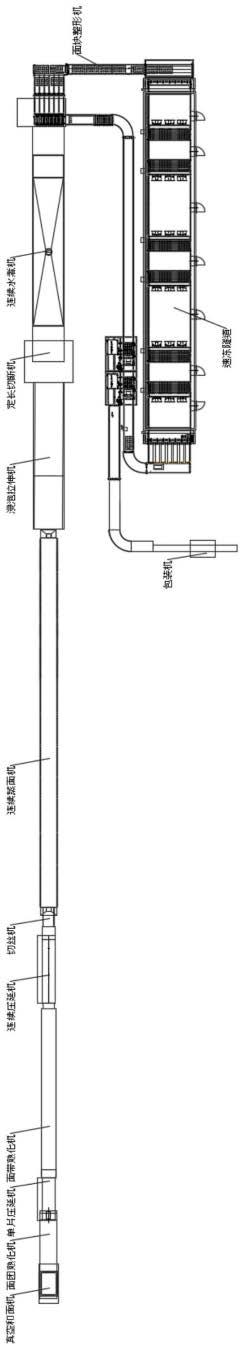

27.图1为本发明整体流程的结构示意图。

28.图2为本发明锅体轴侧的结构示意图。

29.图3为本发明锅体俯视的结构示意图。

30.图4为本发明锅体侧面的结构示意图。

具体实施方式

31.以下结合附图对本发明的具体实施方式作进一步详细说明。

32.由图1、图2、图3和图4给出,一种冷冻鲜面生产工艺,其特征在于,

33.s1真空和面,将需要90-100份的面粉、30-50份的水和1-3份的食用盐加入到和面机内充分混合,形成表面光滑的面团,其中,和面温度为20-30度,和面时间为8-15分钟,和面机采用真空和面机,并且采用0.8mpa真空状态下和面能使面团加水量比普通和面机多增加 10%-20%。真空和面就是在真空负压状态下和面,小麦粉微粒(蛋白质分子和淀粉分

子)在负压状态下搅拌,能快速均匀地吸透水分,促进面团的蛋白质网络结构充分转化。充分吸水是小麦蛋白质网络形成、淀粉糊化的重要条件。真空和面可使面团含水量在32%~45%左右(视面制品品种对面团软硬要求不同及小麦粉面筋含量的高低而定),真空度为0.5~0.7mpa。对改善加工工艺、提高面制品质量,都有积极的意义。真空和面较普通和面技术,面团增水 10%~20%(依面团轧面时不粘辊为限);面团游离水减少,不易浑汤,不易粘辊;小麦粉颗粒吸水均匀充分,可使面团色泽均匀,轧制的面片无色差,不起花;面团微粒分子间呈真空状态,空气间隔减少,提高了面团密度和强度,且生产过程中不易破皮、断皮、落条;和面时间10-15分/次。由于搅拌时间短、转速低,又无空气阻力,面团温升低,约5℃左右,避免了因面团温升过高会使蛋白质变性、损害面筋网络组织现象的发生。

34.s2面团熟化,将s1所述的面团放入熟化箱,其中,熟化时间为10-15分钟,将面团相对静止的堆放到熟化箱内皮带上,消除和面时面团的内应力,使面团内部水分更加均匀,促进面筋网络更好的形成。

35.s3单片压延,将s2所述的面团放入压延机,制成面带,其中,压延比为1倍-3倍,根据不同面条规格,面带厚度3-4道合金压辊连续逐级压延,将经过熟化的面团通过合金压辊进行压制成面带。使面条内部结构密实,外边光滑,整齐无缺角无穿孔,为后端工序提供基础。

36.s4面带熟化,将s4所述的面带放入s2所述的熟化箱内进行熟化,其中,熟化时间为15-30 分钟,经过预压制的面带厚度在4-8mm左右,内部结构还不是很密实,进入熟化箱后,在恒温恒湿的状态下,面带进一步熟化,面带内部水分再一次均匀分布,面带内部面筋网络经过压制后形成初步网状机构,经过进一步的熟化可以使面筋网络形成更加充分,结构更加紧密,对后期面条口感劲道起到至关重要的作用。

37.s5连续压延,将s4中经过熟化的面带放入到连续压延机中,其中,压延比为4-8倍,将经过熟化的面带面筋网络更加紧密,再通过合金压辊进行压制,使面条内部结构更加密实,外边光滑,整齐无缺角无穿孔,在切丝和蒸煮时不易断条。

38.s6切丝,将s5所述的面带送入到面条切丝机中,制成连续的面条,根据不同的面条规格,通过不同规格的切丝刀把面带切成宽度各异的面条状,面条进入成型器后由于网带速度慢,切刀与网带形成速度差,面条呈现s型弯曲状,使面条在连续蒸煮时不易断条。在切丝之后对面条进行分行摆花,折花的作用是折花成型的波纹,其波峰竖起、彼此紧靠,形状美观;条状波纹之间的空隙大,使面条脱水及成熟速度快,不易黏结;面条折花后为后续水煮工艺增加工艺时间起到关键作用。

39.s7连续蒸面,将s6所述的面条送入到连续蒸箱进行蒸制,其中,蒸制温度为90℃-100℃,面条进入蒸箱后,通过90℃-100℃的蒸汽加热,使面条内部水分蒸发,面条内淀粉进行糊化,糊化后的面条内部面筋网络被固定,定型后的面条在下阶段进行水煮时,可以有效减少淀粉的洗出,有效控制浑汤现象。

40.s8定长切断,将s7所述的面条通过切断刀进行定长切断,其中,切断后的面条每份重量为150-300克,面条经过软化拉伸后接近于直条,经过分行后进入切断刀,切断刀以20-40 刀/分钟的速度进行定长切断,切断后的面条每份重量约150-300克。分成若干份后进入到分行机中进入下一道工序。

41.s9连续水煮,将s8所述的面条分行入盒,送入到水煮机进行水煮,其中,水温为98

℃

ꢀ‑

100℃,水煮时间为40-240秒,蒸汽压力为0.3mpa,面条经过定长切断后通过分行机进入到指定面盒6中进行水煮,经过高温水煮后,面条进一步糊化,糊化度达到95%左右,面条进一步吃水(含水量55%左右),内部水分更加均匀充沛,为面条口感奠定基础。

42.s10冷水洗面,将s9所述的面条通过5℃的水进行水洗,经过高温水煮后,面条温度高,不利于后期冷冻。高温面条迅速进入冷水后,面条表面微孔会急剧收缩,锁住内部水分。同时通过水洗能冲洗掉水煮时产生的黏液,使面条表面更光滑,感官更好。冷水洗面使面条急剧降温,为后续速冻创造条件,能有效降低速冻能耗,提高产能。

43.s11脱水风干,将s10所述的面条通过风机设备进行吹干,面条经过水洗后通过风冷装置将表面多余水分吹干。

44.s12速冻,将s11所述的面条在-38℃温度下速冻,使得面条核心温度达到-18℃以下,其中,速冻时间为30分钟,经过整形后的面饼进入到速冻隧道,在急速降温的作用下,面条表面水分会迅速冻结,进一步锁住水分不流失。经过一段时间后,面条内部水分成结晶状。面条形状完全定型,达到指定产品品质要求。

45.s13包装入库,将s12所述的面条通过自动包装机,然后送入到冷库内保存。

46.具体实施时,s7与s8之间设有浸泡拉伸,将s7所述的面条放入到水温为25℃-35℃的水内进行软化冲洗,面条经过连续蒸制后,表面定型,面条温度很高,为有效控制单份克重,需要对面条进行冲洗软化(水温30℃左右),冲掉面条表面糊化淀粉黏液,使面条伸展拉伸接近于直条,便于切断定量。

47.具体实施时,s11与s12之间设有面条整形,能够对风干之后的面条进行蓬松处理,进入速冻预制面盒6中的面条,表面蓬松,高低不平,影响美观,通过压面整形装置可以使面饼感官形状更加优秀,提升产品品相。

48.具体实施时,所述s9中的水煮机为连续水煮机,其中水煮机包括多组依次设置的水煮锅组件,所述水煮锅组件包括盛放面条的锅体1,所述锅体1底部设有浸水网10,所述水煮机上设有驱动锅体1转动的转动电机,所述锅体1内部设有晃动组件,所述晃动组件能够对锅体1内部的面条进行晃动,所述锅体1为半圆筒形且浸水网10为与锅体1半径相同的圆弧形,所述浸水网10朝其轴向方向滑动安装在锅体1内部,所述锅体1上设有滑孔11且滑孔11内部滑动安装有滑块13,所述滑块13位于锅体1内部的一侧固定有连接板12,且连接板12的自由端与浸水网10固定连接,所述滑块13位于锅体1外部的一侧上安装有配重块2,使用时将锅体1安装在水煮机上,通过转动电机能够对锅体1进行转动,使得锅体1内部的面条进入下一阶段,并且通过滑动的浸水网10,能够对面条进行推动,减少由于面条粘黏在浸水网10上无法下料,减少面条的残留,避免了由于残留的面条长时间煮水造成的糊化现象,提高面条的生产质量,并且在配重块2的作用下,能够带动浸水网10及时的复位。

49.具体实施时,锅体1的两侧安装有与其轴线平行式设置的弹簧伸缩杆7,且弹簧伸缩杆7 端部安装有支架6,所述支架6上安装有往复电机3且支架6上滑动安装有与弹簧伸缩杆7 轴线平行式设置的推杆6,所述往复电机3的输出端上安装有转盘4,且转盘4上偏心转动安装有连杆5,所述连杆5与推杆6转动连接,所述浸水网10上安装有多个圆弧形的震荡板9,使用时支架6安装在水煮机上,并且转动电机能够驱动弹簧伸缩杆7进行转动,弹簧伸缩杆 7只可沿其轴线方向滑动,使用通过往复电机3,能够带动锅体1沿弹簧伸缩杆7轴线往复滑动,从而能够对锅体1内部的面条晃动,而设置多个震荡板9能够进一步的提高面条的震

荡效果,减少面条在煮制时表面粘附的糊状物,提高面条蒸煮的效果,同时还能实现面条煮制范围,确保面条的煮制效果。

50.本发明的有益效果:提供一种自动化生产冷冻鲜面条的生产工艺,满足客户对生产销售冻鲜面条的需求,同时满足市场的需求,在生产时减少采用添加防腐剂,确保面条的口感的情况下,提高面条的保存时间,满足新型消费者对绿色健康、方便、快捷的消费需求,在对面条进行水煮时,能够减少面条由于粘连造成的水煮时间过长的情况,提高面条的成型质量,满足客户的需求,提高生产环境,减少企业生产时的设备投入成本,进而降低了生产成本。

51.以上所述的实施例并非对本发明的范围进行限定,在不脱离本发明设计构思的前提下,本领域所属技术人员对本发明的技术方案作出的各种变形和改进,均应纳入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1