一种燕麦乳饮品及其制备方法与流程

1.本发明涉及食品技术领域,特别是涉及一种燕麦乳饮品及其制备方法。

背景技术:

2.近几年,随着行业内对健康、环保、可持续性产品开发的关注,植物性产品开始火热,燕麦奶作为牛奶替代品,被消费者接受度越来越高,尤其为素食主义者、乳糖不耐受等人群有了更多的产品选择。

3.中国专利文献上公开了“一种具有良好口感、色泽及稳定性的燕麦乳制备方法”,其公告号为cn102960461a,该发明为了解决燕麦乳饮料的色泽问题和体系不稳定问题,通过熟化钝化燕麦的脂肪酶同时糊化燕麦淀粉的工艺,从而得到一种口感爽滑、自然,色泽乳白,并不需要添加任何稳定剂就能具有良好稳定体系的燕麦乳,为人们提供另一营养美味的植物蛋白饮。本发明仅采用高温淀粉酶α-淀粉酶90℃进行酶解40min后离心沉淀去渣、调配、杀菌等工艺制备,高温酶解带来工厂能耗过高、离心沉淀带来物料损耗过高且会影响燕麦乳麦香风味及醇厚的口感,以及燕麦乳不稳定性另一因素蛋白质的未进行酶解可能影响燕麦乳产品货架期内稳定性等均是值得关注的问题。

4.中国专利文献上公开了“一种零蔗糖、零香精、零胆固醇的健康燕麦乳饮品”,其公告号为cn111772071a,该发明燕麦乳的蛋白质的含量高达3.0%,并含有丰富的矿物质、维生素和膳食纤维等营养物质,保持着燕麦特有的风味,更适合需要降糖降脂、体重管理、增肌塑形的人群和中老年人。但本发明中燕麦乳饮料的稳定性需通过胶体、乳化剂等稳定剂来实现。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种燕麦乳饮品及其制备方法,用于解决现有燕麦乳饮料生产工艺中为改善燕麦的渣感采用离心去渣工艺造成原料损耗高、麦香及醇香感风味差以及需添加稳定剂来提高稳定性的问题。

6.为实现上述目的及其他相关目的,本发明是通过包括以下技术方案获得的。

7.本发明提供一种燕麦乳饮品的制备方法,包括以下步骤:

8.1)采用复合酶对燕麦粉进行酶解,得酶解浆液;所述复合酶包括中温淀粉酶、普鲁兰多糖酶和风味蛋白酶;

9.2)将酶解浆液灭酶、加水稀释,得酶解稀释液;

10.3)将酶解稀释液与辅料混合均匀,得调配液;

11.4)将调配液均质处理后,杀菌,即制得燕麦乳饮品。

12.现有技术中多采用离心去渣工艺改善燕麦的渣感,申请人研究发下,离心去渣工艺易带来过高燕麦原料的损耗(高达20%湿基燕麦浆原料损耗),同时由于离心法过高损原料的损耗率也影响了燕麦乳饮料的浓郁麦香及醇香感风味。本发明为了解决上述技术问题,采用包括中温淀粉酶、普鲁兰多糖酶及风味蛋白酶的复合酶对燕麦粉进行一步酶解,无

需采用离心去渣工艺即可明显改善燕麦粉溶解性,提高了原料利用率的同时保留了燕麦乳饮品的浓郁麦香及醇香感风味。

13.优选地,以所述燕麦粉总重量为基准,所述复合酶包括以下重量百分含量的组分:0.01~0.1wt%的中温淀粉酶,0.05~0.1wt%的普鲁兰多糖酶和0.01~0.05wt%风味蛋白酶。

14.更优选地,以所述燕麦粉总重量为基准,所述复合酶包括以下重量百分含量的组分:0.05wt%的中温淀粉酶,0.08wt%的普鲁兰多糖酶和0.02wt%风味蛋白酶。

15.优选地,步骤1)中,酶解温度为60~65℃,酶解时间为40~60min。该工艺条件下的酶解效率高,酶解温度适宜,工业化能耗低。

16.优选地,步骤1)中,酶解介质为水,所述燕麦粉与水的质量比为1:(2.0~3.0),如具体为1:(2.0~2.5),1:(2.5~3.0)。

17.优选地,步骤2)中,灭酶温度为90~95℃,灭酶时间为15~20min;灭酶后的酶解浆液与水按照质量比为1:(1.0~1.5)稀释,如具体为1:(1.0~1.2),1:(1.2~1.3),1:(1.3~1.5)。

18.优选地,步骤2)中,稀释后还包括过筛工序,所述过筛工序为采用100目过筛。100目过筛后可更获得更加均一,顺滑感的燕麦乳饮品,且过筛去渣燕麦浆损耗率<5%,该工艺制备的燕麦乳饮品无渣感,燕麦原料损耗低,具有更高的燕麦乳得率,生产成本降低。

19.优选地,步骤3)中,以所述酶解稀释液总重量为基准,所述辅料的添加量为4.0~4.6wt%;所述辅料包括以下重量百分含量的组分:2~3wt%的植物油,1~2wt%的赤藓糖醇,0~0.3wt%的磷酸氢二钾,0~0.3wt%的碳酸钙,0~0.3wt%的磷酸三钙和0.03~0.07wt%的食用盐。

20.更优选地,步骤3)中,以所述酶解稀释液总重量为基准,所述辅料的添加量为4.55wt%;所述辅料包括以下重量百分含量的组分:2.6wt%的植物油,1.5wt%的赤藓糖醇,0.2wt%的磷酸氢二钾,0.1wt%的碳酸钙,0.1wt%的磷酸三钙和0.05wt%的食用盐,所述食用盐优选为海盐,所述海盐可通过市售获得,可购买自中盐海星海盐。所述植物油优选为稻米油。

21.本发明采用复合酶对燕麦粉一步酶解工艺后,酶解浆液经过特定稀释比例与水混合稀释后并通过特定调配方案制备燕麦乳饮料具有良好的风味口感及乳液稳定性,乳液无渣感,麦香味浓郁,醇厚感强,顺滑感,且乳液稳定性好,在储存期内均一,不分层。本发明采用特定的辅料配方进行调配,不含乳化剂、胶体等食品添加剂的添加,配料标签清洁更易被消费者接受。

22.优选地,步骤4)中,均质总压力为200~300bar,优选为300bar;采用两次均质,一级均质的压力为200 300bar,优选为300bar,二级均质的压力为50~60bar,优选为60bar。

23.优选地,步骤4)中,杀菌的温度为135~140℃,杀菌时间为3~5s。

24.本发明还提供了一种由上述制备方法制得的燕麦乳饮品。

25.如上所述,本发明的燕麦乳饮品及其制备方法,具有以下有益效果:采用复合酶对燕麦粉一步酶解工艺后,无需采用离心去渣工艺即可明显改善燕麦粉溶解性,提高了原料利用率的同时保留了燕麦乳饮品的浓郁麦香及醇香感风味;酶解浆液经过特定稀释比例与水混合稀释后并通过特定辅料配方进行调配制备的燕麦乳饮料具有良好的风味口感及乳

液稳定性,乳液无渣感,麦香味浓郁,醇厚感强,顺滑感,且乳液稳定性好,在储存期内均一,不分层。本发明采用特定的辅料配方进行调配,不含乳化剂、胶体等食品添加剂的添加,配料标签清洁更易被消费者接受。

具体实施方式

26.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

27.须知,下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置。

28.此外应理解,本发明中提到的一个或多个方法步骤并不排斥在所述组合步骤前后还可以存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤,除非另有说明;还应理解,本发明中提到的一个或多个设备/装置之间的组合连接关系并不排斥在所述组合设备/装置前后还可以存在其他设备/装置或在这些明确提到的两个设备/装置之间还可以插入其他设备/装置,除非另有说明。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

29.实施例1

30.本实施例提供了一种燕麦乳饮品的制备方法,包括以下步骤:

31.1)料水混合:将燕麦粉与常温水(40~50℃)按照混合比例为1:2.5混合均匀;

32.2)酶解:以燕麦粉总重量为基准,分别称取0.08%普鲁多糖酶,0.05%中温淀粉酶,0.02%风味蛋白酶酶液,并加入水相中,边搅拌边加入燕麦粉,使燕麦粉充分分散在水中,升温至63℃进行酶解反应1h,得酶解浆液;

33.3)灭酶:将酶解浆液升温至95℃进行灭酶,灭酶反应保持18min,将灭酶后的酶解浆液与水按质量比1:1.3稀释,过100目筛得酶解稀释液;

34.4)调配:按照表1所示的配方,在酶解稀释液中加入除稻米油外的辅料干粉料,65℃搅拌10min至分散均匀后,加入稻米油搅拌30min,得调配液;

35.5)均质:将调配液均质处理后,均质压力总压300bar,采用两次均质,一级均质压力300bar,二级均质压力60bar;

36.6)uht条件:均质后的料液在138℃下杀菌5s,无菌灌装,即制得燕麦乳饮品。

37.实施例2~3

38.实施例2~3与实施例1的区别在于,燕麦乳饮品的配方不同,具体如表1所示,其余工艺完全相同。

39.对比例1~4

40.对比例1~4与实施例1的区别在于,燕麦乳饮品的配方不同,具体如表1所示,其余工艺完全相同。

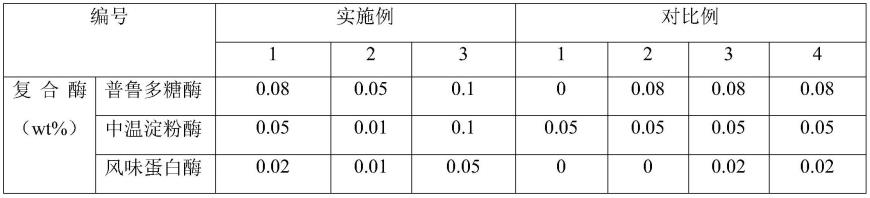

41.表1.实施例1~3及对比例1~4的配方表及酶解浆液、燕麦乳饮品评估结果

[0042][0043]

[0044][0045]

由表1可以看出,采用本技术特定的复合酶配方一步酶解的得到的酶解浆液无渣感,麦香味浓郁,醇厚感强,顺滑感,风味好,通过比较实施例1与对比例1、2的效果数据可知,复合酶中各组分种类及含量缺一不可,必须协同作用才可以得到上述效果。

[0046]

通过比较实施例1与对比例3、4的效果数据可知,植物油(如稻米油)的加入量对燕麦乳饮品的风味及口感、乳液稳定性均影响很大,这是因为燕麦乳中含有较高含量的蛋白质,一定含量的油脂加入燕麦乳体系后,在乳液均质过程中脂肪被均匀分散,蛋白质能够迅速在油滴界面上吸附并定向排列,形成粘弹性蛋白层,参与乳化的蛋白质含量增加,与此同时,溶液中蛋白质含量减少,形成聚集体的几率降低,燕麦乳饮品的稳定性提高。此外,乳液中脂肪含量的提升还可带来乳液醇厚醇香口感。

[0047]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1