一种低臭味水溶性叶绿素铜及其制备方法与应用与流程

1.本发明属于天然产物制备技术领域,具体涉及一种低臭味水溶性叶绿素铜及其制备方法与应用。

背景技术:

2.叶绿素铜作为一种金属卟啉类物质,与叶绿素相比具有更高的稳定性。同时基于其本身具有的特殊结构及其衍生物中所螯合的营养元素,叶绿素铜在食品、医药、化妆品中都具有很高的应用价值。叶绿素铜及其钠盐作为一种食品着色剂可广泛应用于奶油、糖果、焙烤、饮料、果酒、果冻、罐头等食品中,主要用于着色或改善食品的天然绿色,提升产品价值。研究证实叶绿素铜及其钠盐具有良好的炎症消除、肝脏保护等健康功效,因而在牙膏、洗面奶、沐浴露等日化产品中也有应用。此外,作为一种肝炎、胃病及十二指肠溃疡治疗的重要原料,叶绿素铜及其钠盐也被用于医药领域。

3.目前市场上的叶绿素铜及其钠盐多以蚕沙为原料,所得产品中不可避免的会含有蚕的排泄物中的蛋白、脂肪及其降解物等成份,存在着明显的不良“臭味或异味”,严重影响了叶绿素铜及其钠盐在终端产品的应用。现有的生产工艺中为实现叶绿素铜的水溶性,基本上都是采用添加氢氧化钠进行皂化或钠化,所得产品虽然有良好的水溶性,但是在ph值<4.0的溶液中容易产生沉淀,光、热稳定性差,在果冻、果酱中应用时容易出现“渗色”问题。而且工艺过程中使用的氢氧化钠为强碱,生产过程中存在安全风险,且后续提纯等操作,工艺路线长、成本高等问题。

技术实现要素:

4.为了克服现有技术中叶绿素铜制备工艺路线长、成本高,产品光、热稳定性差、存在臭味或异味等不足和缺点,本发明的首要目的在于提供一种低臭味水溶性叶绿素铜的制备方法,该制备方法采用糊膏状的叶绿素铜为原料,分别进行“脱臭”处理、胶体溶液乳化处理以及二次微胶囊包埋干燥处理,不采用强碱皂化或钠化操作,工艺路线更为安全、简洁。

5.本发明的另一目的在于提供上述制备方法制备得到的低臭味水溶性叶绿素铜,该产品具有良好的水溶性,在ph值2.0~4.0的酸性溶液中不易沉淀,稳定性好、低臭味(异味),应用时不易“渗色”。

6.本发明的再一目的在于提供上述低臭味水溶性叶绿素铜的应用。

7.本发明的目的通过下述技术方案实现:

8.一种低臭味水溶性叶绿素铜的制备方法,包括以下步骤:

9.(1)脱臭:采用含有磷酸盐类或乙二胺四乙酸二钠的醇类溶液在搅拌状态下清洗膏糊状叶绿素铜,固液分离,得到醇类溶液和沉淀物;

10.(2)浓缩:在真空状态下蒸发去除步骤(1)制得的沉淀物中的残留醇类,得到低臭味精制叶绿素铜油膏;

11.(3)稀释:加入植物油稀释步骤(2)制得的低臭味精制叶绿素铜油膏,得到低臭味

叶绿素铜原料,该原料流动性良好;

12.(4)乳化、均质:以步骤(3)制得的低臭味叶绿素铜原料为芯材,与壁材胶体溶液混合,然后进行真空高速乳化、超高压均质,得到低臭味水溶性叶绿素铜乳液;

13.(5)二次微胶囊化:将步骤(4)制得的低臭味水溶性叶绿素铜乳液进行进行喷雾造粒,喷雾造粒过程中同时喷入包衣材料进行二次包埋;最后干燥,得到低臭味水溶性叶绿素铜;

14.步骤(1)中所述的膏糊状叶绿素铜以蚕沙为原料制备得到,其色价优选为e70~80;

15.步骤(1)中所述的磷酸盐类优选为六偏磷酸钠、多聚磷酸钠、焦磷酸钠和三聚磷酸钠中的至少一种;

16.步骤(1)中所述的醇类溶液中磷酸盐类或乙二胺四乙酸二钠的质量百分比优选为0.01~5%;

17.步骤(1)中所述的醇类溶液中磷酸盐类或乙二胺四乙酸二钠的质量百分比进一步优选为0.15~0.3%;

18.步骤(1)中所述的醇类溶液优选为乙醇、异丙醇和正丁醇中的至少一种;

19.步骤(1)中所述的醇类溶液中醇类的体积百分比优选为75~100%,进一步优选为90~95%;

20.步骤(1)中所述的清洗的条件优选为:搅拌温度30℃~50℃,搅拌时间15min~90min;清洗次数1~5次;

21.步骤(1)中所述的清洗的具体步骤为:

22.将膏糊状叶绿素铜预先在30℃~50℃的条件下水浴加热30min~60min,然后在保温条件下,加入醇类溶液搅拌均匀;再加入磷酸盐类或乙二胺四乙酸二钠,保温条件下搅拌15min~90min;

23.步骤(1)中所述的醇类溶液与膏糊状叶绿素铜的质量比优选为(2~6):1;

24.步骤(1)中所述的固液分离的方式可以为离心或过滤;

25.所述的离心可采用蝶式离心机、三足式离心机、卧螺式离心机和管式离心机中的一种;

26.步骤(1)中所述的固液分离后的醇类液体可进一步减压浓缩,循环使用;

27.步骤(2)中所述的蒸发的条件优选为:真空蒸发温度50℃~90℃,真空度-0.08mpa~-0.1mpa;

28.步骤(3)中所述的植物油优选为大豆色拉油、葵花籽油、玉米油、红花籽油、茶籽油和棉籽油中的至少一种;

29.步骤(3)中所述的植物油与步骤(1)中所述的膏糊状叶绿素铜的质量比优选为(0.1~10):1;

30.步骤(3)中所述的植物油与步骤(1)中所述的膏糊状叶绿素铜的质量比进一步优选为(0.1~1):1;

31.步骤(4)中所述的壁材胶体优选为辛烯基琥珀酸淀粉钠、羟丙基淀粉、醋酸酯淀粉、羧甲基淀粉、磷酸酯淀粉、微孔淀粉、抗性糊精、阿拉伯胶、达瓦树胶、黄原胶、普鲁兰多糖、岩藻多糖、海藻糖和乳糖中的至少一种;

32.步骤(4)中所述的壁材胶体溶液中壁材胶体的质量百分比为5~75%;

33.步骤(4)中所述的壁材胶体溶液中优选还包括填充剂和天然抗氧化剂中的至少一种;

34.所述的填充剂为麦芽糊精、微晶纤维素、玉米糖浆、白糖、乳糖醇、赤藓糖醇、麦芽糖醇、山梨糖醇、α-环状糊精、β-环状糊精和γ-环状糊精中的至少一种;

35.所述的壁材胶体溶液中填充剂的质量百分比为5~75%;

36.所述的天然抗氧化剂为维生素c(vc)、异维生素c钠(异vc钠)、茶多酚、槲皮素、酶解异槲皮苷、芦丁、表没食子儿茶素没食子酸酯(egcg)和维生素e(ve)中的至少一种;

37.所述的壁材胶体溶液中天然抗氧化剂的质量百分比为0.01~1%;

38.步骤(4)中所述的壁材胶体溶液中溶质与芯材的质量比优选为(1:1)~(1:0.1);

39.步骤(4)中所述的真空高速乳化的条件优选为:压力-0.05~-0.1mpa,温度10~70℃;其中,温度进一步优选为25~50℃;

40.步骤(4)中所述的超高压均质的压力优选为60~200mpa,进一步优选为70~180mpa;

41.步骤(5)中所述的包衣材料优选为淀粉和麦芽糊精中的至少一种;

42.所述的麦芽糊精的de值优选为5~20;

43.步骤(5)中所述的包衣材料为终产品质量的10~30%;

44.步骤(5)中所述的喷雾造粒的条件优选为:进风温度160℃~200℃,出风温度70℃~100℃,底风温度70℃~90℃;

45.一种低臭味水溶性叶绿素铜,通过上述制备方法制备得到;

46.所述的低臭味水溶性叶绿素铜在食品、化妆品、药品中的应用;

47.本发明的原理:

48.本发明以乙醇、异丙醇等醇类物质溶解膏糊状叶绿素铜中的异味成份(主要是一些小分子物质,例如:脂肪酸降解物、蛋白类降解物等),同时采用磷酸盐或乙二胺四乙酸二钠等作为螯合剂,固定叶绿素铜,减少“脱臭”过程中的工艺损耗。之后采用阿拉伯胶、变性淀粉等胶体为壁材通过乳化、均质等工艺将叶绿素铜制备成纳米乳液,最后在喷雾造粒过程中包被淀粉、麦芽糊精等,得到具有良好水溶性的低臭味水溶性叶绿素铜微胶囊产品。

49.与现有技术相比,本发明具有以下有益效果:

50.(1)本发明以糊膏状叶绿素铜为原料,经过“脱臭”纯化后,采用胶体溶液进行乳化、均质,然后以麦芽糊精、淀粉等为包衣材料进行二次包埋,本发明没有采用强碱进行皂化或钠化操作,工艺路线更为安全、简洁。

51.(2)本发明采用含有磷酸盐或乙二胺四乙酸二钠的醇类溶液进行精制,能够有效地脱除叶绿素铜原料中脂肪酸降解物、蛋白类降解物等小分子降解产物,显著低终产品中的不良臭味、异味,从而明显改善叶绿素铜在终产品中的应用效果。

52.(3)本发明采用胶体溶液乳化叶绿素铜,以淀粉、麦芽糊精等包衣材料进行二次包埋干燥后,所得产品水溶性良好,能够明显提升产品的光、热稳定性,而且在ph值2.0~4.0的酸性溶液中具有良好的稳定性,不易发生沉淀。

53.(4)本发明制备得到的低臭味水溶性叶绿素铜产品在果冻、果酱类产品中应用时稳定性远高于现有技术产品,不易发生“渗色”等问题。

附图说明

54.图1是实施例1制得的低臭味水溶性叶绿素铜与市售叶绿素铜钠盐果冻应用中渗色展示图。

具体实施方式

55.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

56.实施例中的原料膏糊状叶绿素铜为市售,该膏糊状叶绿素铜以蚕沙为原料制备得到。

57.实施例1

58.(1)脱臭:称取2000g色价为e70的膏糊状叶绿素铜,加入到带有搅拌器的反应釜中,反应釜夹层中通入45℃~50℃的温水循环加热45min,待物料呈现较好的流动状时加入8000g体积百分比为95%的乙醇,搅拌均匀;再缓慢加入质量百分比为10%的六偏磷酸钠溶液200g,继续保温搅拌40min;用沉降式三足离心机(转速1500rpm,离心25min)分离上清液和沉淀物,完成第一次清洗;将收集到的沉淀物加入到反应釜中,继续投入8000g体积百分比为95%的乙醇并搅拌均匀,再缓慢加入质量百分比为10%的六偏磷酸钠溶液200g,继续保温搅拌40min,再次用沉降式三足离心机(转速1500rpm,离心20min)分离上清液和沉淀物,完成第二次清洗;按照上述操作,重复清洗4遍;

59.(2)浓缩:将步骤(1)收集的上清液(乙醇)减压浓缩后单独存放,循环使用;沉淀物收集后,在温度80

±

5℃、真空度-0.09pma的条件下,进行蒸发去除残留的乙醇至乙醇残留量≤200ppm,得到1250g色价为e126.2的低臭味精制叶绿素铜油膏;

60.(3)稀释:称取750g非转基因大豆色拉油加热至70℃~75℃,加入到步骤(2)制得的低臭味精制叶绿素铜油膏中搅拌均匀,得到2000g具有良好流动性的低臭味叶绿素铜原料,色价为e71;

61.(4)乳化、均质:称取110g阿拉伯胶、25g羟丙基淀粉、40g麦芽糊精(de18)、23g白糖、2g茶多酚,溶于200g的去离子水中,配制成璧材胶体质量百分比为33.75%的水溶性壁材胶体溶液;称取200g步骤(3)制得的低臭味叶绿素铜原料与水溶性壁材胶体溶液混合,在压力-0.08mpa、温度45~50℃的条件下真空高速乳化25min,至乳化后料液分散均匀;乳化后的料液在135mpa压力下进行超高压均质2遍,得到稳定的低臭味水溶性叶绿素铜乳液,测试粒径d50≤500nm;

62.(5)二次微胶囊化:将步骤(4)制得的低臭味水溶性叶绿素铜乳液进行喷雾造粒,喷雾造粒过程中同时喷入淀粉进行二次包埋,其中,喷雾造粒的条件为:干燥进风温度为160℃~190℃,出风温度为70℃~90℃,底风温度为70℃~85℃,淀粉用量为终产品质量的24%,得到低臭味水溶性叶绿素铜。

63.实施例2

64.(1)脱臭:称取2500g色价为e82的膏糊状叶绿素铜,加入到带有搅拌器的反应釜中,反应釜夹层中通入45℃~50℃的温水循环加热60min,待物料呈现较好的流动状时加入8700g体积百分比为95%的乙醇,搅拌均匀;再缓慢加入质量百分比为10%的乙二胺四乙酸二钠溶液230g,继续保温搅拌50min;用沉降式三足离心机(转速1500r.pm,离心25min)分离

上清液和沉淀物,完成第一次清洗;将收集到的沉淀物加入到反应釜中,继续投入8700g体积百分比为95%的乙醇并搅拌均匀,再缓慢加入质量百分比为10%的乙二胺四乙酸二钠溶液230g,继续保温搅拌40min,再次用沉降式三足离心机(转速1500rpm,离心20min)分离上清液和沉淀物,完成第二次清洗;按照上述操作,如此重复清洗3遍;

65.(2)浓缩:将步骤(1)收集的上清液(乙醇)减压浓缩后单独存放,循环使用;沉淀物收集后,在温度80

±

5℃、真空度-0.09pma的条件下,进行蒸发去除残留的乙醇至乙醇残留量≤200ppm,得到1370g色价为e152.6的低臭味精制叶绿素铜油膏;

66.(3)稀释:称取1000g葵花籽油加热至75℃~80℃,加入到步骤(2)制得的低臭味精制叶绿素铜油膏中搅拌均匀,得到2370g具有良好流动性的低臭味叶绿素铜原料,色价为e86;

67.(4)乳化、均质:称取135g羟丙基淀粉、5g普鲁兰多糖、70g麦芽糊精(de20)、25g白糖、2g茶多酚,溶于200g的去离子水中,配置成璧材质量百分比为32.03%的水溶性壁材胶体溶液;称取200g步骤(3)制得的低臭味叶绿素铜原料与水溶性壁材胶体溶液混合,在压力-0.08mpa、温度45℃~50℃的条件下真空乳化35min,至乳化后料液分散均匀;乳化后的料液在145mpa压力下进行超高压均质2遍,得到稳定的低臭味水溶性叶绿素铜乳液,测试粒径d50≤500nm。

68.(5)二次微胶囊化:将步骤(4)制得的低臭味水溶性叶绿素铜乳液进行喷雾造粒,喷雾造粒过程中同时喷入淀粉进行二次包埋,其中,喷雾造粒的条件为:干燥进风温度为160℃~190℃,出风温度为70℃~90℃,底风温度为70℃~85℃,淀粉用量为终产品质量的20%,得到低臭味水溶性叶绿素铜。

69.实施例3

70.(1)脱臭:称取1500g色价为e78的膏糊状叶绿素铜,加入到带有搅拌器的反应釜中,反应釜夹层中通入35℃~40℃的温水循环加热45min,待物料呈现较好的流动状时加入6000g的正丁醇,搅拌均匀;再缓慢加入质量百分比为7%的焦磷酸钠溶液170g,继续保温搅拌25min;用管式离心机(转速13000rpm,离心15min)分离上清液和沉淀物,完成第一次清洗;将收集到的沉淀物加入到反应釜中,继续投入6000g的正丁醇并搅拌均匀,再缓慢加入质量百分比为7%的焦磷酸钠溶液170g,继续保温搅拌25min,再次用管式离心机(转速13000r.pm,离心15min)分离上清液和沉淀物,完成第二次清洗;按照上述操作,如此重复清洗3遍;

71.(2)浓缩:将步骤(1)收集的上清液(正丁醇)减压浓缩后单独存放,循环使用;沉淀物收集后,在温度87.5

±

2.5℃、真空度-0.09pma的条件下,进行蒸发去除残留的正丁醇至正丁醇残留量≤300ppm,得到876g色价为e136.1的低臭味精制叶绿素铜油膏;

72.(3)稀释:称取624g玉米油加热至65℃~70℃,加入到步骤(2)制得的低臭味精制叶绿素铜油膏中搅拌均匀,得到1500g具有良好流动性的低臭味叶绿素铜原料,色价为e78.8;

73.(4)乳化、均质:称取15g达瓦树胶、100g阿拉伯胶、20gγ-环状糊精、40g麦芽糊精(de10)、25g海藻糖、2gegcg,溶于220g的去离子水中,配制成璧材胶体质量百分比为33.18%的水溶性壁材胶体溶液;称取200g步骤(3)制得的低臭味叶绿素铜原料与水溶性壁材胶体溶液混合,在压力-0.08mpa、温度45℃~50℃的条件下真空乳化40min,至乳化后料

液分散均匀;乳化后的料液在130mpa压力下进行超高压均质2遍,得到稳定的低臭味水溶性叶绿素铜乳液,测试粒径d50≤500nm;

74.(5)二次微胶囊化:将步骤(4)制得的低臭味水溶性叶绿素铜乳液进行喷雾造粒,喷雾造粒过程中同时喷入麦芽糊精进行二次包埋,其中,喷雾造粒的条件为:干燥进风温度为160℃~190℃,出风温度为70℃~90℃,底风温度为70℃~85℃,麦芽糊精用量为终产品质量的20%,得到低臭味水溶性叶绿素铜。

75.对比例1

76.与实施例1的不同之处在于:不添加六偏磷酸钠。

77.对比例2

78.与实施例2的不同之处在于:不添加乙二胺四乙酸二钠。

79.对比例3

80.与实施例3的不同之处在于:不添加焦磷酸钠。

81.效果实施例

82.(1)色价检测

83.①

精密称取待测样品0.1g(精确至0.0001g)左右于50ml洁净的小烧杯中,加蒸馏水用玻璃棒小心搅拌,至溶解完全后,用玻璃棒引流,缓慢转入100ml容量瓶中(转入前,容量瓶先用蒸馏水涮洗干净),用少量蒸馏水反复冲洗烧杯至洁净,洗液也注入容量瓶中,后用蒸馏水定容至刻度,并摇匀。

84.②

用1ml移液管准确吸取上述稀释液1ml放置于100ml容量瓶中(移液管先用上述液反复涮洗,至少3次,容量瓶先用ph7.5磷酸盐缓冲溶液涮洗干净),用ph7.5磷酸盐缓冲溶液定容至刻度,摇匀,此液即为测试液;其中,ph7.5磷酸盐缓冲溶液的配制:取0.15m磷酸氢二钠(gb1263-77分析纯)21份与0.15m磷酸二氢钾(gb1274-77分析纯)4份混合。

85.③

用ph7.5磷酸盐缓冲溶液作参比液,1cm比色皿于分光光度计405nm处检测测试液的吸光度a。

86.④

色价计算:

[0087][0088]

其中,e:色价,a:405nm处的吸光度,m:样品质量g,100:稀释倍数。

[0089]

(2)粒径检测

[0090]

①

用取样勺取适量的待测样品,投入量杯中;

[0091]

②

在量杯内滴入适量的分散剂,用玻璃棒搅拌悬浮液;样品与液体混合良好后,加入水,一般加至50ml的刻度值即可。

[0092]

③

将量杯放入超声波清洗机中,让清洗槽内的液面到达量杯总高度的1/2左右,打开电源,让其振动2min左右(振动时间可长可短,视具体样品而定;对容易下沉的样品,应一边振动,一边用玻璃棒搅拌杯内液体)。

[0093]

④

测量,按照激光粒度分析仪(珠海欧美克topsizer)提示步骤完成样品测试操作即可。

[0094]

表1实施例1~3制备的低臭味水溶性叶绿素铜的色价和粒径

[0095]

实施例色价粒径(d50)

实施例1e30.2482nm实施例2e35.3368nm实施例3e35.6428nm

[0096]

(3)ph值3.0溶液沉淀效果检测

[0097]

将实施例1~3制备的低臭味水溶性叶绿素铜配制为质量百分比为0.2%、ph值为3.0的溶液,然后在常温下放置,观察溶液是否有沉淀产生。

[0098]

结果显示:将实施例1~3制备的低臭味水溶性叶绿素铜配制的酸性溶液在常温放置4天无沉淀产生。

[0099]

(4)以市场中现有技术生产的不同厂商的叶绿素铜钠盐(gb26406-2011)为对比例,进行水溶性、臭味、ph值3.0溶液沉淀效果、在果冻中应用中“渗色”情况的对比,观察不同技术的产品品质情况。

[0100]

①

水溶性:将实施例1~3制得的低臭味水溶性叶绿素铜以及市售叶绿素铜钠盐(对照1和对照2)分别配制成质量百分比1%的溶液,观察其水溶性。

[0101]

②

分别对实施例1~3制得的低臭味水溶性叶绿素铜以及市售叶绿素铜钠盐(对照1和对照2)的气味进行评价。

[0102]

③

ph值3.0溶液沉淀效果:具体方法同上述(3);

[0103]

④

在果冻中应用中“渗色”情况:

[0104]

(a)将白砂糖、柠檬酸、果冻粉、水按比例混合,小火加热,边加热边搅拌慢慢熬制,熬制粘稠状;加入事先溶解好的色素(边加边搅拌),搅拌均匀后,停止加热,倒入模具,冷却成型,得到果冻;其中,果冻包含如下按质量百分比或千分比计的组分:白砂糖15%、柠檬酸0.18%、果冻粉0.55%、水84.27%、色素0.5

‰

(对比例叶绿素铜钠盐和实施例1~3制得的低臭味水溶性叶绿素铜折算成相同色素含量);

[0105]

(b)配制碳酸水(含如下按质量百分比或千分比计的组分:白糖10%、柠檬酸1.3

‰

、柠檬酸钠0.35

‰

),煮沸后保持2min,冷却至室温,得到糖酸水;

[0106]

(c)将步骤(a)冷却成型的果冻和步骤(b)制得的糖酸水按照质量比1:1的比例混合、摇匀、密封后静置于室温环境中,观察上部溶液的色泽变化情况并记录。

[0107]

结果见表2,与对照1和2相比,实施例1~3制得的低臭味水溶性叶绿素铜水溶性好,无臭味异味,其配制的酸性溶液在常温放置4天无沉淀产生;对照1和对照2水溶性好,但是臭味异味明显,其配制的酸性溶液在常温放置4天存在明显沉淀。

[0108]

此外,实施例1~3制得的低臭味水溶性叶绿素铜在果冻类产品中应用时稳定性高,不易发生“渗色”等问题,而对照1和对照2在果冻类产品中应用时存在较明显的“渗色”现象。其中,图1是实施例1和对照1在果冻类产品中应用的产品展示图,实施例1不存在“渗色”现象,而对照1存在明显的“渗色”现象。

[0109]

表2实施例1~3制得的低臭味水溶性叶绿素铜与市售叶绿素铜钠盐品质对比

[0110] 水溶性溶液臭味ph值3.0溶液沉淀效果(4天)“渗色”情况实施例1+++++///实施例2+++++///实施例3+++++///对照1(市售)+++++++++++++++++

对照2(市售)++++++++++++++

[0111]

注:“+”表示品质效果情况,“+”越多分别表示“水溶性越好”、“臭味越明显”、“沉淀量越大”、“渗色效果越明显”。

[0112]

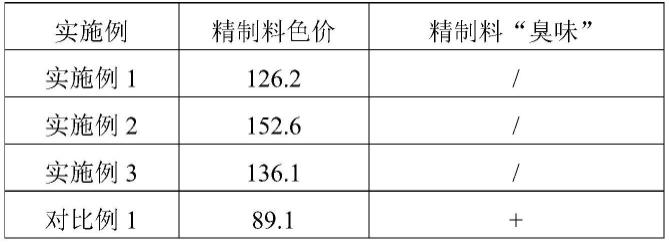

(5)分别检测实施例1~3以及对比例1~3步骤(2)制得的低臭味精制叶绿素铜油膏的色价,并对其气味进行评价。

[0113]

结果见表3,实施例1~3制得的精制料色价更高,说明采用磷酸盐或乙二胺四乙酸二钠等作为螯合剂,可以有效地固定叶绿素铜,同时有效地脱除叶绿素铜原料中脂肪酸降解物、蛋白类降解物等小分子降解产物,减少“脱臭”过程中的工艺损耗,降低产品中的不良臭味、异味。

[0114]

表3实施例1~3和对比例1~3制得的精制料色价和气味评价

[0115][0116][0117]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1