一种改善蟹壳粉风味和舌间颗粒感的分阶段酶解方法及应用

1.本发明涉及一种改善蟹壳粉风味和舌间颗粒感的分阶段酶解方法及应用,属于食品加工技术领域。

背景技术:

2.蟹粉狮子头的生产不可避免地会产生大量蟹壳废弃物,危害环境。传统蟹粉狮子头的制作需要蟹肉和蟹粉使狮子头具有蟹风味,且狮子头蒸煮冷却后凝胶性能劣化,蒸煮损失严重,影响狮子头整体感官和营养品质。

3.为了最大程度地解决蟹粉狮子头生产过程中产生的蟹壳废弃物,赋予产品浓郁蟹风味并改善其感官和营养品质,采用具有“电穿孔”效应的高压脉冲电场以及射流空化技术可以使蟹壳结构疏松,有助于进一步形成纳米颗粒,形成较大比表面积,有利于增加蟹壳颗粒与蛋白酶的接触面,可在高效提取蟹壳蛋白的同时易于控制蛋白提取过程、危害性小。例如,魏兆军、聂鹏、胡飞、章建国(记载于公开号为cn109222043a的中国发明专利申请文本中)公开了一种利用虾蟹壳制作调味料的方法。该方法主要是采用蒸汽爆破技术处理虾蟹壳后,依次对壳粉进行碱性蛋白酶、风味蛋白酶分阶段酶解,取酶解液进行美拉德反应后真空浓缩并干燥,即得具有特殊香味的食品香精调味品。这种方法可以从虾壳废弃物中提取蛋白最终制成具有典型虾蟹风味的香精调味料,但这种方法只利用了两种蛋白酶对虾蟹壳进行静置酶解,不可避免会使蛋白酶解不完全,且方法只利用了虾蟹壳废弃物的酶解液,所得沉淀未得到合理利用,对废弃物的利用不完全。这种方法提供了一种利用虾蟹壳制备海鲜调味料的可能,但操作过程繁琐,且未涉及对虾蟹壳的纳米破碎处理,制备调味料过程要经过蒸汽爆破、浸泡脱腥、真空干燥、粉碎、酶解、调配、提香。

4.因此,一种简单高效的破碎蟹壳粉的方法对于蟹粉狮子头的生产非常重要。

技术实现要素:

5.本发明提供一种改善蟹壳粉风味和舌间颗粒感的分阶段酶解方法及应用(蟹粉狮子头),额外赋予蟹粉狮子头蟹风味的同时改善质构品质。蟹壳酶解上清液超滤后获得低于3000da的肽液,经美拉德反应后腥味有所减弱,蟹风味增强;对蟹壳粉进行球磨处理至中值粒径最终维持在20~300nm左右,舌间砂砾感不明显。

6.本发明提供了一种蟹味粉的制备方法,所述方法包括以下步骤:

7.(1)将蟹壳高压蒸煮后干燥;

8.(2)将干燥后的蟹壳粉碎得到蟹壳粉,将蟹壳粉按照料液比为:1:10~1:15的比例置于缓冲液中,在15~25kv/cm的电场强度下处理500~1500μs后,得到悬浮液;

9.(3)将得到的悬浮液在温度50~60℃、常压条件下处理5~20min;

10.(4)向步骤(3)得到的体系中加入碱性蛋白酶进行酶解后,灭酶;并加入风味蛋白酶进行酶解,酶解结束后灭酶,离心,得到上清液和沉淀;

11.(5)将上清液通过超滤膜截留分子量小于3000da的肽组分,收集过滤组分;

12.(6)向从步骤(5)获得的过滤组分中添加木糖、l-半胱氨酸、5

’‑

呈味核苷酸二钠、食盐,调节初始ph为5.0~8.0后,在50~80℃反应40~60min;在105~125℃下反应90~150min后冷却;

13.(7)将经步骤(6)处理后的溶液在压力为-0.09~-0.1mpa,转速为400~560rpm条件下进行旋转浓缩,温度为65~85℃,以体积为原来1/10为终点;

14.(8)将步骤(7)浓缩后的溶液进行干燥,制备得到蟹味粉。

15.在本发明的一种实施方式中,步骤(1)为,将在冷冻条件下储藏的蟹壳置于室温下解冻完全,并在流水下清楚蟹壳中多余的肉糜和残渣,将经处理后的蟹壳置于高压灭菌锅于121℃下高压蒸煮1小时,将蒸煮后的蟹壳平铺在托盘中于65℃下干燥8小时,水分含量低于5%(w.b.),将干燥后的蟹壳采用高速多功能粉碎机进行粗研磨30s,并过80目筛备用。

16.在本发明的一种实施方式中,步骤(2)中,将蟹壳粉碎后按照料液比为:蟹壳粉按照料液比1:15置于ph=9.0的甘氨酸-氢氧化钠缓冲液中,在20kv/cm的电场强度下处理800μs。

17.在本发明的一种实施方式中,步骤(4)中,所述碱性蛋白酶添加的酶活为:11000~13000u/g;所述风味蛋白酶添加的酶活为:5000~7000u/g。

18.在本发明的一种实施方式中,步骤(4)中,向体系中加入12000u/g的碱性蛋白酶,将体系升温至55℃,在60rpm转速下保温搅拌4小时在沸水中处理10分钟,冷却至室温;将体系升温至60℃后,调节ph至7.0,添加6000u/g风味蛋白酶,在60rpm转速下搅拌3小时后于沸水中处理10分钟后,冷却至室温。

19.在本发明的一种实施方式中,步骤(4)中,所述离心为在9000rpm条件下离心20分钟。

20.在本发明的一种实施方式中,步骤(6)中,向从步骤(5)获得的过滤组分中添加浓度为5~6%(w/w)的木糖、浓度为1~1.5%(w/w)的l-半胱氨酸、浓度为0.1~0.15%(w/w)的5

’‑

呈味核苷酸二钠、浓度为2~4%(w/w)的食盐。

21.在本发明的一种实施方式中,步骤(6)为,向从步骤(5)获得的100克过滤组分中添加木糖5克、l-半胱氨酸1.0克、5

’‑

呈味核苷酸二钠0.1克、食盐3克,调节初始ph为8.0,置于油浴锅中进行两阶段酶解反应:在50~80℃进行第一阶段美拉德反应,维持1小时;在110℃下进行第二阶段美拉德反应,处理1小时,用40℃的水冷却10分钟。

22.在本发明的一种实施方式中,步骤(8)中的干燥方法为:冷冻干燥、喷雾干燥或减压干燥。

23.在本发明的一种实施方式中,步骤(8)中,将经步骤(7)处理的样品进行冷冻干燥;冷阱温度为-40℃、加热功率2w/g、真空度80pa,上限温度50℃,以水分含量在5%(w.b.)以下为终点。

24.本发明还提供了一种制备蟹粉狮子头的方法,所述方法包括以下步骤:

25.(1)将蟹壳高压蒸煮后干燥;

26.(2)将干燥后的蟹壳粉碎后按照料液比为:1:10~1:15的比例置于缓冲液中,在15~25kv/cm的电场强度下处理500~1500μs后,得到悬浮液;

27.(3)将得到的悬浮液在温度50~60℃、常压条件下处理5~20分钟;

28.(4)向步骤(3)得到的体系中加入碱性蛋白酶进行酶解后,灭酶;并加入风味蛋白

酶进行酶解,酶解结束后灭酶,离心,得到上清液和沉淀;

29.(5)将上清液通过超滤膜截留分子量小于3000da的肽组分,收集过滤组分;

30.(6)向从步骤(5)获得的过滤组分中添加木糖、l-半胱氨酸、5

’‑

呈味核苷酸二钠、食盐,调节初始ph为5.0~8.0后,在50~80℃反应40~60分钟;在105~125℃下反应90~150分钟后冷却;

31.(7)将经步骤(6)处理后的溶液在压力为-0.09~-0.1mpa,转速为400~560rpm条件下进行旋转浓缩,温度为65~85℃,以体积为原来1/10为终点;

32.(8)将步骤(7)浓缩后的溶液进行干燥,制备得到蟹味粉;

33.(9)将步骤(4)得到的沉淀进行冲洗干燥后,采用氧化锆球磨珠,以料珠比为1:4~1:6、球磨室温度为2~4℃的条件下进行球磨2~3小时,至蟹壳粉中值粒径为20~300nm;

34.(10)向狮子头馅料中添加3.5~4.5%(w/w)经步骤(8)获得的蟹味粉及5.5~6.5%(w/w)经步骤(9)获得的蟹壳粉,搅拌均匀后制作得到蟹粉狮子头。

35.在本发明的一种实施方式中,所述将经步骤(4)处理后收集的沉淀进行冲洗干燥后,采用氧化锆球磨珠,以料珠比为1:5、球磨室温度为4℃的条件下进行球磨2小时,至蟹壳粉中值粒径为20~300nm。

36.在本发明的一种实施方式中,上述球磨处理采用的是三种规格的氧化锆球磨珠(8-10mm、3-5mm、0.5-1mm),待蟹壳粉中值粒径无明显变化时,换用更小规格球磨珠,直至最终中值粒径维持在20-300nm左右。

37.在本发明的一种实施方式中,制作蟹粉狮子头:向狮子头馅料中添加4%(w/w)经步骤(4)获得的蟹味粉及6%(w/w)经步骤(8)获得的超微蟹壳粉,搅拌均匀后制作质量在40克左右的蟹粉狮子头。

38.在本发明的一种实施方式中,所述的蟹粉狮子头馅料配方及比例分别为:背膘(20%)、瘦肉(45%)、蟹肉和蟹粉(10%)、葱(5%)、姜末(1%)、鸡蛋(5%)、大豆蛋白(4%)、调味品为盐(1.5%)、白葡萄酒(1.5%)、白砂糖(0.5%)、白薯淀粉(5%)、味精(1.5%);蒸煮时间为15分钟,每个蟹粉狮子头生胚质量为40

±

0.5克。

39.在本发明的一种实施方式中,步骤(1)为,将在冷冻条件下储藏的蟹壳置于室温下解冻完全,并在流水下清楚蟹壳中多余的肉糜和残渣,将经处理后的蟹壳置于高压灭菌锅于121℃下高压蒸煮1小时,将蒸煮后的蟹壳平铺在托盘中于65℃下干燥8小时,水分含量低于5%(w.b.),将干燥后的蟹壳采用高速多功能粉碎机进行粗研磨30s,并过80目筛备用。

40.在本发明的一种实施方式中,步骤(2)中,将蟹壳粉碎后按照料液比为:蟹壳粉按照料液比1:15置于ph=9.0的甘氨酸-氢氧化钠缓冲液中,在20kv/cm的电场强度下处理800μs。

41.在本发明的一种实施方式中,所述碱性蛋白酶添加的酶活为:11000~13000u/g;所述风味蛋白酶添加的酶活为:5000~7000u/g。

42.在本发明的一种实施方式中,步骤(4)中,向体系中加入12000u/g的碱性蛋白酶,将体系升温至55℃,在60rpm转速下保温搅拌4小时,在沸水中处理10分钟,冷却至室温;将体系升温至60℃后,调节ph至7.0,添加6000u/g风味蛋白酶,在60rpm转速下搅拌3小时后于沸水中处理10分钟后,冷却至室温。

43.在本发明的一种实施方式中,步骤(4)中,所述离心为在9000rpm条件下离心20分

钟。

44.在本发明的一种实施方式中,步骤(6)中,向从步骤(5)获得的过滤组分中添加浓度为5~6%(w/w)的木糖、浓度为1~1.5%(w/w)的l-半胱氨酸、浓度为0.1~0.15%(w/w)的5

’‑

呈味核苷酸二钠、浓度为2~4%(w/w)的食盐。

45.在本发明的一种实施方式中,步骤(6)为,向从步骤(5)获得的100克过滤组分中添加木糖5克、l-半胱氨酸1.0克、5

’‑

呈味核苷酸二钠0.1克、食盐3克,调节初始ph为8.0,置于油浴锅中进行两阶段酶解反应:在50~80℃进行第一阶段美拉德反应,维持1小时;在110℃下进行第二阶段美拉德反应,处理1小时,用40℃的水冷却10分钟。

46.在本发明的一种实施方式中,步骤(8)中的干燥方法为:冷冻干燥、喷雾干燥或减压干燥。

47.在本发明的一种实施方式中,步骤(8)中,将经步骤(7)处理的样品进行冷冻干燥。冷阱温度为-40℃、加热功率2w/g、真空度80pa,上限温度50℃,以水分含量在5%(w.b.)以下为终点。

48.有益效果

49.(1)与常规采用一种蛋白酶的蛋白质酶解工艺相比,碱性蛋白酶与风味蛋白酶作为内切蛋白酶和外切蛋白酶分阶段作用于蛋白质酶解过程,可提高酶解效率,且上清液不易产生苦味,避免对酶解上清液的后续加工产生不良风味。

50.(2)与只应用蛋白酶的酶解蛋白质工艺相比,在酶解工艺之前进行高压脉冲电场预处理,其“电穿孔”效应可使蟹壳微结构疏松多孔,有助于破碎蟹壳形成粉末,增大蟹壳粉与蛋白酶的接触面积,可有效提高酶解效率;其次高压脉冲电场作用于酶解工艺之前,可避免改变酶结构进而对酶活性造成影响。

51.(3)与只用单一物理场破碎物料的工艺相比,高压脉冲电场与射流空化技术联合应用,可在疏松蟹壳结构的同时进一步高效率细化蟹壳颗粒粒径,提高物料与酶的接触面积,更有利于使之后的酶解过程更彻底、高效。

52.(4)与只用一步美拉德反应的工艺相比,低温长时与高温短时分阶段美拉德反应使风味更浓厚,有助于增强产品的鲜味与咸味。

53.(5)本方法先后对蟹壳粉应用高压脉冲电场、射流空化处理方法,以及两种蛋白酶对蟹壳蛋白进行分阶段提取,对酶解上清液和沉淀均做进行了后续加工,并应用到蟹粉狮子头的制作中,在最大程度解决蟹壳废弃物的同时改善食品感官品质。

附图说明

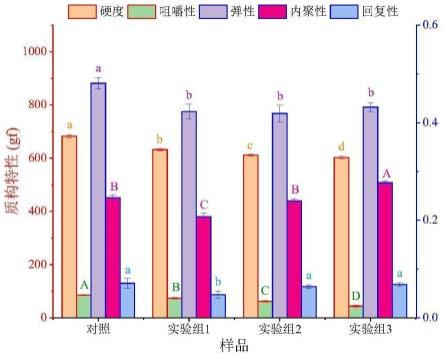

54.图1:未或采用本发明制作的蟹粉狮子头的质构特性图。

55.图2:未或采用本发明制作的蟹粉狮子头的风味特性雷达图。其中对照组为未添加超微蟹壳粉和蟹味粉的蟹粉狮子头,实验组1为添加了6%(w/w)超微蟹壳粉的蟹粉狮子头,实验组2为添加了4%(w/w)蟹味粉的蟹粉狮子头,实验组3为添加了6%(w/w)超微蟹壳粉和4%(w/w)蟹味粉的蟹粉狮子头。

56.图3:蟹壳经不同酶解方式的球磨粒径。

具体实施方式

57.为了使本发明的目的、技术方案及特点更加清楚明白,以下结合实施例,对本发明进行进一步详细阐明。此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。下述实施例中所涉及的碱性蛋白酶、风味蛋白酶购自:上海源叶生物科技有限公司。

58.下面将结合具体实施例对本发明的技术方案进行进一步的说明。

59.实施例1:超微蟹壳粉及蟹粉狮子头的制备

60.具体步骤如下:

61.(1)解冻、清洗:将在冷冻条件下储藏的蟹壳置于室温下解冻完全,并在流水下清除蟹壳中多余的肉糜和残渣;

62.(2)高压蒸煮:将经步骤(1)处理后的蟹壳置于高压灭菌锅于121℃下高压蒸煮1小时;

63.(3)干燥:将经步骤(2)处理后的蟹壳平铺在托盘中于65℃下干燥8小时,水分含量低于5%(w.b.);

64.(4)粗研磨:将干燥后的蟹壳采用高速多功能粉碎机进行粗研磨30秒,并过80目筛备用;

65.(5)高压脉冲电场预处理:将经过步骤(4)处理的蟹壳粉按照料液比1:15置于ph=9.0的甘氨酸-氢氧化钠缓冲液中,在20kv/cm的电场强度下处理800μs后,得到悬浮液;

66.(6)射流空化预处理:将经步骤(5)处理后的悬浮液体系进行射流空化处理,处理条件为:温度50~60℃、20min、常压。

67.(7)碱性蛋白酶酶解:向经步骤(6)处理的体系中加入12000u/g的碱性蛋白酶,将体系升温至55℃,在60rpm转速下保温搅拌4小时,在沸水中处理10分钟,冷却至室温。

68.(8)风味蛋白酶酶解:在经步骤(7)处理的体系升温至60℃后,调节ph至7.0,添加6000u/g风味蛋白酶,在60rpm转速下搅拌3小时后于沸水中处理10分钟后,冷却至室温。

69.(9)离心:将经步骤(8)得到的体系在9000rpm条件下离心20分钟后,将上清液和沉淀分开收集。

70.(10)超滤:将上清液通过超滤膜截留分子量小于3000da的肽组分,收集过滤组分。

71.(11)美拉德反应:向从步骤(10)获得的100克过滤组分中添加木糖5克、l-半胱氨酸1.0克、5

’‑

呈味核苷酸二钠0.1克、食盐3克,调节初始ph为8.0,置于油浴锅中进行两阶段酶解反应:在50~80℃进行第一阶段美拉德反应,维持1小时;在110℃下进行第二阶段美拉德反应,处理1小时,用40℃的水冷却10分钟。

72.(12)浓缩:将经步骤(11)处理后的样液在压力为-0.09~-0.1mpa,转速为480rpm条件下进行旋转浓缩,温度为70℃,以体积为原来1/10为终点,并在-20℃下冻结完全。

73.(13)冷冻干燥:将经我步骤(12)处理的样品进行冷冻干燥:冷阱温度为-40℃、加热功率2w/g、真空度80pa,上限温度50℃,以水分含量在5%(w.b.)以下为终点,制备得到蟹味粉。

74.(14)球磨处理:将经步骤(9)处理后收集的沉淀进行冲洗干燥后,采用氧化锆球磨珠,以料珠比为1:5、球磨室温度为4℃的条件下进行球磨2小时,至蟹壳粉中值粒径为20~300nm,得到经过处理后的蟹壳粉。

75.(15)制作蟹粉狮子头:向狮子头馅料中添加4%(w/w)经步骤(13)获得的蟹味粉及

6%(w/w)经步骤(14)获得的超微蟹壳粉,搅拌均匀后制作质量在40克左右的蟹粉狮子头。

76.所述狮子头馅料如下:

77.选用猪背膘(20%)和猪瘦肉(45%)按比例斩拌成石榴籽大小的肉粒后转移到容器中,向其中按比例依次添加蟹肉和蟹粉(10%)、葱(5%)、姜末(1%)、鸡蛋(5%)、大豆蛋白(4%),向肉馅中依次按比例添加以下调味品:盐(1.5%)、白葡萄酒(1.5%)、白砂糖(0.5%)、白薯淀粉(5%)、味精(1.5%),按顺时针方向均匀搅拌,再添加6%(w/w)步骤(14)得到的超微蟹壳粉和4%(w/w)蟹味粉,再次顺时针搅拌均匀后上劲,置于4℃冰箱中保存,用成型机器制成质量为40

±

0.5g的生胚,在沸水中煮15分钟后捞出,用吸水纸吸除表面水分和油滴,用密封袋真空包装,即为蟹粉狮子头成品。以未添加超微蟹壳粉和蟹味粉的蟹粉狮子头对照,在4℃环境中保藏。

78.实施例2:蟹粉狮子头的制作

79.1、蟹粉狮子头

80.蟹粉狮子头分为实验组1、实验组2、实验组3、对照组,对照组为:未添加超微蟹壳粉和蟹味粉的蟹粉狮子头;实验组1:只添加6%(w/w)超微蟹壳粉的蟹粉狮子头;实验组2:只添加4%(w/w)蟹味粉的蟹粉狮子头;实验组3:添加了6%(w/w)超微蟹壳粉和4%(w/w)蟹味粉的蟹粉狮子头。

81.具体步骤如下:

82.实验组1:

83.具体实施方式同实施例1,区别在于,调整步骤(15)为:制作蟹粉狮子头:向狮子头馅料中添加6%(w/w)经步骤(14)获得的超微蟹壳粉,搅拌均匀后制作质量在40克左右的蟹粉狮子头1;

84.实验组2:

85.具体实施方式同实施例1,区别在于,调整步骤(15)为:制作蟹粉狮子头:向狮子头馅料中添加4%(w/w)经步骤(13)获得的蟹味粉,搅拌均匀后制作质量在40克左右的蟹粉狮子头1;

86.实验组3:

87.具体实施方式同实施例1,区别在于,调整步骤(15)为:制作蟹粉狮子头:向狮子头馅料中添加4%(w/w)经步骤(13)获得的蟹味粉及6%(w/w)经步骤(14)获得的超微蟹壳粉,搅拌均匀后制作质量在40克左右的蟹粉狮子头3;

88.对照组:

89.具体实施方式同实施例1,区别在于,调整步骤(15)为:制作蟹粉狮子头:将狮子头馅料中搅拌均匀后制作质量在40克左右的对照蟹粉狮子头;

90.2、结果分析

91.(1)分别对实验组1~3及对照组制备得到的蟹粉狮子头的质构特性进行检测,结果如表1及图1所示:

92.表1未或采用本发明制作的蟹粉狮子头的质构特性表

[0093][0094]

结果显示:对于蟹粉狮子头的质构特性(表1及图1),添加了超微蟹壳粉和蟹味粉的蟹粉狮子头(实验组1、实验组2和实验组3)的质构特性与对照组相比均发生了变化,硬度、咀嚼性、弹性均显著减小,含有6%(w/w)超微蟹壳粉和4%(w/w)蟹味粉的蟹粉狮子头内聚性最佳,回复性与对照组无明显差别。可能是由于超微蟹壳粉释放的钙离子改善了狮子头肉糜的凝胶性能。

[0095]

(2)分别对实验组1~3及对照组制备得到的蟹粉狮子头的风味特性进行检测,结果如图2所示。

[0096]

结果显示,对于蟹粉狮子头的风味特性(图2),电子鼻的各传感器信号值显示添加了超微蟹壳粉和蟹味粉的蟹粉狮子头(实验组1、实验组2和实验组3)各传感器信号值均比对照组大,因此超微蟹壳粉和蟹味粉均能有效改善蟹粉狮子头的风味,所有蟹粉狮子头在s3、s7、s10和s13四种传感器的信号值无明显差异,其余传感器的信号值在各组蟹粉狮子头中的体现有所不同。蟹中挥发性香气成分主要为醇和酮、芳香化合物、醛、烷烃、呋喃、含氮、硫物质和脂类物质,与其余传感器可检测物质相一致,可推断出s3、s7、s10和s13四种传感器之外的传感器代表了蟹香气成分的强弱。其中含有6%(w/w)超微蟹壳粉和4%(w/w)蟹味粉的蟹粉狮子头具有最强的蟹风味。

[0097]

向蟹粉狮子头中添加含有6%(w/w)超微蟹壳粉和4%(w/w)蟹味粉可在解决蟹壳废弃物、缓解环境保护压力的同时,能够改善蟹粉狮子头的质构特性和赋予浓郁的蟹风味。

[0098]

实施例3:蟹壳粉制备过程中蟹壳的不同酶解过程

[0099]

蟹壳经过粗粉碎后进行蛋白质酶解过程,蟹壳粗研磨后经过酶解、离心、超滤、美拉德反应、浓缩、冷冻干燥及球磨。酶解过程采用的蛋白酶分为:碱性蛋白酶、风味蛋白酶及依次采用碱性蛋白酶、风味蛋白酶,所对应的酶解方法依次对应于酶解法1、酶解法2及酶解法3。

[0100]

具体实施方式同实施例1,区别在于,调整步骤(7)和步骤(8)为:

[0101]

酶解法1:省去步骤(8),仅采用碱性蛋白酶进行酶解;向经步骤(6)处理的体系中加入12000u/g的碱性蛋白酶,将体系升温至55℃,在60rpm转速下保温搅拌4小时,在沸水中处理10分钟,冷却至室温;

[0102]

酶解法2:省去步骤(7),仅采用风味蛋白酶进行酶解;在经步骤(6)处理的体系升温至60℃后,调节ph至7.0,添加6000u/g风味蛋白酶,在60rpm转速下搅拌3小时后于沸水中处理10分钟后,冷却至室温;

[0103]

酶解法3:同实施例1。

[0104]

其他的方法步骤同实施例1,步骤(14)得到经过处理后的蟹壳粉后,在球磨阶段每20min取一次粉末检测粒径,粒径结果以中值粒径(d

50

表示)。

[0105]

其中酶解沉淀在球磨阶段的中值粒径如图3。

[0106]

结果显示:采用不同的蛋白酶水解蟹壳蛋白,会显著影响蟹壳粉的球磨效率。经过酶解的蟹壳粉球磨效率与对照组相比得到了大大提高,其中采用单一蛋白酶水解蟹壳,球磨到终点耗时相似,且终点球磨粒径相差不多。而采用碱性蛋白酶与风味蛋白酶依次作用于蟹壳粉,使蟹壳粉最终球磨时间对对照组相比缩短了一半,可能是由于两种蛋白酶作为内切与外切酶,对蛋白质的水解程度更高,使蟹壳结构更疏松,球磨更高效。

[0107]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1