一种自动分离物料的滚动式炒筒的制作方法

1.本实用新型涉及炒制机技术领域,尤其涉及一种自动分离物料的滚动式炒筒。

背景技术:

2.目前,对栗子、花生、药材等物料进行炒制过程中,需要利用炒制机进行炒制,炒筒是炒制机中和核心部件,用于容纳物料和相应的辅料,例如辅料为炒砂。

3.现有技术中通常采用圆筒形炒筒,但存在一定缺陷,例如物料翻炒不均匀,出料困难,容易从出口遗洒等。为了解决上述问题,人们在滚筒内壁设置推送翼,利用滚筒的旋转带动推送翼使物料从滚筒内部导向物出口。

4.如何翻炒均匀以及自动将物料和辅料分离,是现有技术中仍未解决的问题。

技术实现要素:

5.为了解决上述问题,本实用新型提供了一种自动分离物料的滚动式炒筒,包括中空筒体1、翻炒拨片2、出料导片3和出口拨片4,所述中空筒体1呈纺锤状,包括前部11、中部12和后部13,所述中部12的内径大于前部11和后部13的内径,前部11设置物料出口14,后部13设置动力机构;所述翻炒拨片2设置于所述中空筒体1的中部12的内壁上,与中空筒体1的轴线形成大于零度的夹角;所述出料导片3呈网格状,设置于所述中空筒体1的内壁上,与所述翻炒拨片2间隔设置,从中部12延伸至前部11的物料出口14,与中空筒体1的轴线形成大于零度的夹角,夹角方向设置为当所述中空筒体1正转时,所述出料导片3将物料导向后部13,当所述中空筒体1反转时,所述出料导片3将物料导向物料出口14;所述出口拨片4设置在物料出口14,与所述出料导片3衔接,与中空筒体1的轴线形成大于零度的夹角。

6.根据本实用新型的一个实施方式,所述中空筒体1的中部12呈圆柱形状,前部11和后部13为从中部12圆柱形的端面朝向轴线收紧形成的锥台形状。

7.根据本实用新型的一个实施方式,所述出料导片3包括依次衔接的第一段31和第二段32,所述第一段31位于中部12,第二段32位于前部11,所述第一段31、第二段32以及出口拨片4三者与轴线形成的夹角依次增大。

8.根据本实用新型的一个实施方式,所述出料导片3呈螺旋线分布,包括依次衔接的第一段31和第二段32,所述第一段31位于中部12,第二段32位于前部11,所述出口拨片4呈螺旋线分布;所述第一段31、第二段32和出口拨片4三者的螺旋线导程依次减小。

9.根据本实用新型的一个实施方式,所述出料导片3以及对应的所述出口拨片4分别为两个,沿中空筒体1的轴线呈旋转对称。

10.根据本实用新型的一个实施方式,所述出料导片3可拆卸的安装于所述中空筒体1的内壁上。

11.根据本实用新型的一个实施方式,所述出料导片3位于中部12的第一段31呈螺旋线分布,所述翻炒拨片2呈螺旋线分布,包括正螺旋拨片21和反螺旋拨片22,所述正螺旋拨片21为两个,沿中空筒体1的轴线旋转对称;所述反螺旋拨片22为两个,沿中空筒体1的轴线

旋转对称;所述正螺旋拨片21和反螺旋拨片22之间间隔设置;所述正螺旋拨片21平行于所述第一段31。

12.根据本实用新型的一个实施方式,所述正螺旋拨片21包括构成同向平行双螺旋结构的第一部分211和第二部分212,所述第一部分211靠近前部11设置,第二部分212靠近后部13设置,第一部分211和第二部分212相衔接,第一部分211的螺旋线高于第二部分212。

13.本实用新型中,纺锤体状的中空筒体,使在进行翻炒操作时,物料和辅料集中于中部,避免遗洒;中空筒体的中部设置为圆柱形,前部和后部设置为圆台形,进一步有利于物料和辅料的集中;出料导片的网格形状,使物料导出的过程中完成分离;与所述第一段平行的正螺旋拨片分割为两部分,在出料时使辅料在间隙中漏过,避免将辅料导向物料出口造成二次掺杂。

附图说明

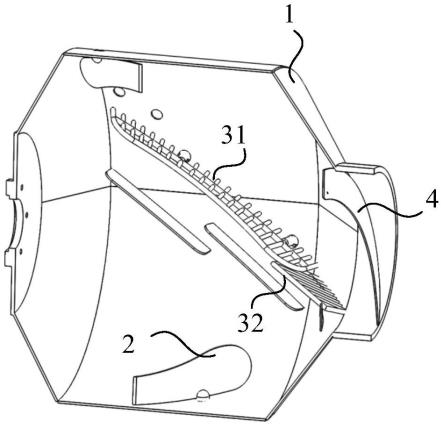

14.图1是一种自动分离物料的滚动式炒筒的示意图;

15.图2是透视中空筒体的滚动式炒筒的示意图;

16.图3是滚动式炒筒的部分剖视示意图;

17.图4是翻炒拨片的示意图;

18.图5是将图4中空筒体旋转90度后翻炒拨片的示意图。

具体实施方式

19.下面结合附图对本实用新型的较佳实施例进行详细阐述,参考标号是指本实用新型中的组件、技术,以便本实用新型的优点和特征在适合的环境下实现能更易于被理解。下面的描述是对本实用新型权利要求的具体化,并且与权利要求相关的其它没有明确说明的具体实现也属于权利要求的范围。

20.图1示出了一种自动分离物料的滚动式炒筒的示意图。

21.图2示出了透视中空筒体的滚动式炒筒的示意图。

22.图3示出了滚动式炒筒的部分剖视示意图。

23.如图1至3所示,一种自动分离物料的滚动式炒筒,包括中空筒体1、翻炒拨片2、出料导片3和出口拨片4,所述中空筒体1呈纺锤状,包括前部11、中部12和后部13,所述中部12的内径大于前部11和后部13的内径,前部11设置物料出口14,后部13设置动力机构;所述翻炒拨片2设置于所述中空筒体1的中部12的内壁上,与中空筒体1的轴线形成大于零度的夹角;所述出料导片3呈网格状,设置于所述中空筒体1的内壁上,与所述翻炒拨片2间隔设置,从中部12延伸至前部11的物料出口14,与中空筒体1的轴线形成大于零度的夹角,夹角方向设置为当所述中空筒体1正转时,所述出料导片3将物料导向后部13,当所述中空筒体1反转时,所述出料导片3将物料导向物料出口14;所述出口拨片4设置在物料出口14,与所述出料导片3衔接,与中空筒体1的轴线形成大于零度的夹角。

24.所述中空筒体1的内腔的形状与中空筒体1的外形近似,呈两端收紧中间较大的形状,用于容纳被炒制的物料以及辅料,例如,栗子和炒栗子用的沙子。中空筒体1的后部13设置动力机构以驱动所述中空筒体1沿轴线旋转。加热装置可以安装在所述中空筒体1内壁上,还可以独立于所述中空筒体1设置,例如从所述中空筒体1外延伸至所述中空筒体1的内

腔中。在炒制物料时,动力机构驱动所述中空筒体1旋转,加热装置对物料和辅料共同加热。

25.在炒制过程中,需要对物料以及辅料进行翻炒,使其内部受热均匀,避免局部热量堆积或热量不足。所述翻炒拨片2呈片状设置在中空筒体1的内壁上,当中空筒体1旋转时,所述翻炒拨片2将物料和辅料进行阻挡和引导,形成搅拌效果,使热量分布均匀。所述翻炒拨片2的延伸方向与所述中空筒体1的旋转方向保持大于零度的夹角,同时,为了避免物料和辅料在所述翻炒拨片2上堆积,设置所述翻炒拨片2与轴线的夹角大于零度。

26.当炒制完毕时,物料需要从所述中空筒体1内导出,即,从物料出口14进行出料。所述出料导片3设置在中空筒体1的内壁上,与轴线呈一定的夹角。所述中空筒体1正转时,炒筒处于炒制状态,出料导片3将物料导向后部13,但将辅料通过网格状结构漏过,使物料与辅料在炒制过程中能够形成短暂的分离的状态,相对于翻炒拨片2,能够进一步对物料的温度进行充分扩散均匀,同时,由于中空筒体1的后部13呈收紧状,物料落在后部13时,沿后部13的斜面滑落回中部12。所述出料导片3的网状孔径大小可以根据需要设定,大于辅料的直径,小于需要被导出的物料的直径。所述中空筒体1反转时,炒筒处于出料状态,所述出料导片3将物料导向前部11的物料出口14,辅料穿过出料导片3的网格结构,留存在中空筒体1内,即使物料夹杂有部分辅料到达前部11时才被分离,由于中空筒体1的前部11呈收紧状,使辅料可以沿前部11的斜面滑落至中部12。

27.所述出口拨片4与所述出料导片3衔接,在出料时,将物料导出所述物料出口14。

28.本实用新型中,所述中空筒体1为纺锤状,内腔中间大,两端向轴线方向收紧,物料在炒制期间被翻炒拨片2和出料导片3向两端导引后,由于存在前端和后端的斜面,物料和辅料沿斜面滑落至中部12。在出料时,辅料通过所述出料导片3的网格状结构漏下,留存在中空筒体1内,物料被导出,从而在物料导出的过程中完成分离。

29.如图1所示,所述中空筒体1的中部12呈圆柱形状,前部11和后部13为从中部12圆柱形的端面朝向轴线收紧形成的锥台形状。

30.所述中部12为圆柱状,前部11和后部13形成锥台,内腔与外壳形状近似。在炒制时,无论所述翻炒拨片2向前或向后导引,物料和辅料都会沿前部11和后部13的内腔的斜面,从两端向中部12滑落集中。前部11和后部13两端收紧的形状,避免在炒制过程中物料从物料出口14泄露。

31.如图2和图3所示,所述出料导片3包括依次衔接的第一段31和第二段32,所述第一段31位于中部12,第二段32位于前部11,所述第一段31、第二段32以及出口拨片4三者与轴线形成的夹角依次增大。

32.所述第一段31、第二段32以及出口拨片4依次衔接。

33.所述出料导片3分段设置,位于中部12的第一段31,其相对于轴线的倾斜程度较小,与翻炒拨片2的倾斜角度相近,便于在正转时起到翻炒的作用,而在反转时起到引导物料向物料出口14移动的作用。位于前部11的第二段32,其相对于轴线的倾斜程度较第一段31大,沿前部11的内腔的锥面分布。所述出口拨片4的倾斜程度比第二段32的倾斜程度大。本实用新型中,第一段31、第二段32和出口拨片4的倾斜角度依次增大的设置,在第一段31,物料和辅料分离,在第二段32,物料中携带的辅料进一步分离,由于此时辅料较少,物料的输送速度适当加快,因此将第二段32的倾斜角度设置为大于第一段31。在出口拨片4的位置,其倾斜角度再次增大,从而将物料快速排出。

34.如图3所示,所述出料导片3呈螺旋线分布,包括依次衔接的第一段31和第二段32,所述第一段31位于中部12,第二段32位于前部11,所述出口拨片4呈螺旋线分布;所述第一段31、第二段32和出口拨片4三者的螺旋线导程依次减小。

35.呈螺旋线分布的出料导片3以及出口拨片4,随着中空筒体1的旋转,使物料沿螺旋线移动,可以使物料的输送更流程。

36.如图2所示,所述出料导片3以及对应的所述出口拨片4分别为两个,沿中空筒体1的轴线呈旋转对称。

37.出料导片3在中空筒体1的内壁上旋转对称分布,可以分两个方向进行物料的输送,加快效率。

38.根据本实用新型的一个实施方式,所述出料导片3可拆卸的安装于所述中空筒体1的内壁上。

39.图4示出了翻炒拨片的示意图。

40.图5示出了将图4中的中空筒体旋转90度后翻炒拨片的示意图。

41.图4和图5中为了清楚的显示翻炒拨片2,省略了出料导片3。

42.如图4和图5所示,所述出料导片3位于中部12的第一段31呈螺旋线分布,所述翻炒拨片2呈螺旋线分布,包括正螺旋拨片21和反螺旋拨片22,所述正螺旋拨片21为两个,沿中空筒体1的轴线旋转对称;所述反螺旋拨片22为两个,沿中空筒体1的轴线旋转对称;所述正螺旋拨片21和反螺旋拨片22之间间隔设置;所述正螺旋拨片21平行于所述第一段31。

43.当中空筒体1在正转时,正螺旋拨片21将物料导向后部13,反螺旋拨片22将物料导向前部11。当中空筒体1在反转时,正螺旋拨片21将物料导向前部11,反螺旋拨片22将物料导向后部13。

44.当中空筒体1正转,使正螺旋拨片21和所述第一段31向上运动时,从图2的方向看,正螺旋拨片21位于第一段31的上方。当中空筒体1反转,使正螺旋拨片21和所述第一段31向上运动时,从图2的方向看,正螺旋拨片21位于第一段31的下方。即,在所述中空筒体1反转时,物料沿出料导片3被导向物料出口14,辅料从出料导片3的网格中漏下,沿正螺旋片被翻拨。在所述中空筒体1正转时,物料和辅料被正螺旋片翻拨。

45.如图4和图5所示,所述正螺旋拨片21包括构成同向平行双螺旋结构的第一部分211和第二部分212,所述第一部分211靠近前部11设置,第二部分212靠近后部13设置,第一部分211和第二部分212相衔接,第一部分211的螺旋线高于第二部分212。

46.在所述中空筒体1反转时,物料沿出料导片3被导向物料出口14,辅料从出料导片3的网格中漏下,分别从所述第一部分211和第二部分212靠近物料出口14的一端漏下,避免在出料时将辅料全部导向物料出口14,与物料二次掺杂。

47.本实用新型中,纺锤体状的中空筒体,使在进行翻炒操作时,物料和辅料集中于中部,避免遗洒;中空筒体的中部设置为圆柱形,前部和后部设置为圆台形,进一步有利于物料和辅料的集中;出料导片的网格形状,使物料导出的过程中完成分离;与所述第一段平行的正螺旋拨片分割为两部分,在出料时使辅料在间隙中漏过,避免将辅料导向物料出口造成二次掺杂。

48.应该注意的是,上述实施例对本实用新型进行说明而不是对本实用新型进行限制,并且本领域技术人员在不脱离所附权利要求的范围的情况下可设计出替换实施例。在

权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1