一种高效酱油生产装置的制作方法

本发明属于酱油生产设备,具体为一种高效酱油生产装置。

背景技术:

1、酱油是中国传统的液体调味品,制作时用大豆、脱脂大豆、黑豆、小麦或麸皮,加入水、食盐酿造而成,其色泽呈红褐色,有独特酱香,滋味鲜美,能促进食欲,酱油的成分比较复杂,除食盐的成分外,还有多种氨基酸、糖类、有机酸、色素及香料等成分,以咸味为主,亦有鲜味、香味等,它能增加和改善菜肴的味道,还能增添或改变菜肴的色泽。

2、我国酿制酱油历史悠久,生产酱油时需要将原料小麦进行焙炒,通过焙炒能够使小麦水分蒸发,较为稳定的分子结晶结构被破坏,使得小麦中淀粉糊化,从而增加酱油的香味和还原糖的含量,同时还能对小麦表层的微生物进行高温杀灭,这使得焙炒后的小麦制曲不易腐烂,且其发酵效果更优,为制作酱油提供一个适宜的制作环境,因此,小麦焙炒是酱油生产过程中一个重要的过程。

3、目前,焙炒小麦使用的都是但传统的炒麦机,但是,传统的炒麦机存在加热不均,使得炒制不均匀,部分小麦会过度炒制出现焦煳现象,而另一部分小麦炒制不完全,从而导致影响后续工序的加工质量和生产的质量,同时,小麦炒制过程中水分蒸发,会以热蒸汽的状态存在内部,在炒制的过程中会不断的排除,但是,炒制完成后,仍然有一部分遗留,当炒制排除时,会遇冷液化,并且,炒制后的小麦一般都是直接排除,接触地面,而地面稳定较低,使未冷却的小麦急速降温,水汽未完全排除,二者都会直接影响炒制后小麦的整体质量,从而影响酱油酿制的口感。

技术实现思路

1、本发明的目的在于:通过翻炒机构的使用,可以使翻炒内筒内部的小麦进行充分的翻动,并且加热均匀,炒制均匀,极大降低焦煳率,提高炒制的质量,并且,不出现突然停顿的现象,通过保温存放机构的使用,可以使炒制完成后的小麦排除时避免接触地面,而使用具有温度的承接板避免回潮的同时方便后期对小麦进行转移处理,通过排气机构的使用,可以在炒制完成后,对内部炒制过程中产生的灰尘和热空气进行排出,避免炒制后的小麦在遇冷时,热空气为散掉而产生液化,影响小麦的整体的质量,提高酱油的整体口感。

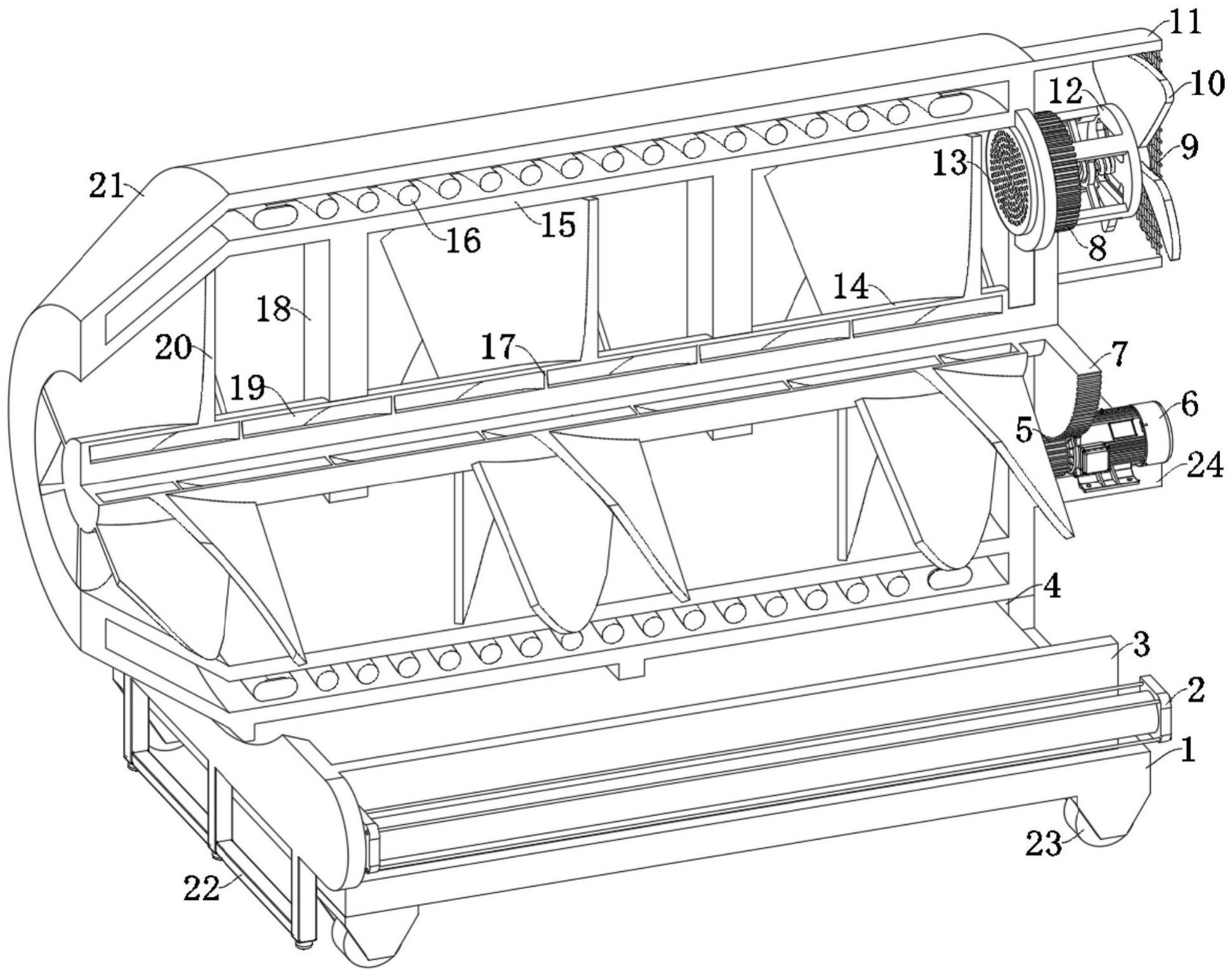

2、本发明采用的技术方案如下:一种高效酱油生产装置,包括炒麦机、研磨机、发酵罐、酱油提取机、煮沸锅、沉淀罐、澄清罐、过滤器、高温杀菌设备、灌装机以及封口机;所述炒麦机包括:

3、顶部设有保温外筒的底板,所述底板的底部四角处均固定连接有移动轮;

4、翻炒机构,设于保温外筒内,用以小麦的翻炒;

5、保温存放机构,设于底板内,用以翻炒后小麦的保温,所述保温存放机构包括移动部件、承接板和收纳腔,所述收纳腔开设于底板的内部,所述承接板滑动连接于收纳腔内,所述移动部件设于承接板上,且移动部件连接于底板上;以及

6、排气机构,设于保温外筒上,用以内部热空气的排除,所述排气机构包括随动部件、调位部件、对接部件、导气部件、十字底座、连轴、调位环、控制环和排气扇,所述随动部件设于保温外筒上,所述调位部件设于随动部件上,所述十字底座设于随动部件内,所述连轴固定连接于十字底座上,所述排气扇固定连接于连轴的一端,所述调位环转动套设于连轴上,且调位环的外表面一侧固定连接有对接弹簧,所述控制环转动连接于调位环内,所述对接部件设于十字底座上,且对接部件连接于调位环上。

7、其中,所述翻炒机构包括驱动部件、内热部件、翻炒内筒、翻炒杆和多组翻炒叶,所述翻炒内筒固定连接于保温外筒的内部,且翻炒内筒的内壁顶部固定连接有两个悬挂杆,所述翻炒杆转动连接于两个悬挂杆上,多组所述翻炒叶均等距固定连接于翻炒杆上。

8、其中,所述驱动部件包括翻炒电机、驱动齿轮和从动齿轮,所述保温外筒的外表面一侧固定连接有安装板,所述翻炒电机通过螺栓固定连接于安装板上,所述驱动齿轮固定连接于翻炒电机的输出端,所述从动齿轮固定连接于翻炒杆的移动,且从动齿轮与驱动齿轮相互啮合。

9、其中,所述内热部件包括存温液腔和加热丝,所述存温液腔开设于翻炒杆的内部,所述存温液腔的内部固定连接有内撑螺旋架内,所述加热丝安装设置于保温外筒和翻炒内筒之间形成的夹缝内。

10、其中,所述移动部件包括支撑柱和两个调位气缸,所述支撑柱固定连接于承接板的底部一侧边缘处,两个所述调位气缸分别固定连接于承接板的两端,且两个调位气缸均通过螺栓固定连接于底板上。

11、其中,所述随动部件包括转动筒和随动齿环,所述保温外筒的外表面一侧转动连接有卡接环,所述转动筒固定连接于卡接环的内部,所述转动筒靠近保温外筒的一端固定连接有隔滤板,且转动筒上开设有多个通风口,所述随动齿环固定连接于转动筒的外表面,且随动齿环与从动齿轮相互啮合,所述转动筒的外表面一侧边缘处等距固定连接有多个连接杆,多个所述连接杆的一端均固定连接有定位板,所述定位板上开设有多个通风口。

12、其中,所述调位部件包括联动组件、多个同步杆和多个调位螺纹杆,多个所述连接杆相互靠近的一侧均开设有滑动调位槽,每个所述同步杆的一端均滑动连接于每个滑动调位槽内,且多个同步杆的另一端均固定连接于控制环上,每个所述调位螺纹杆均转动连接于每个连接杆内,且每个调位螺纹杆与每个同步杆均螺纹连接,所述转动筒的内部设有调位电机,所述调位电机的输出端固定连接于其中一个调位螺纹杆上。

13、其中,所述联动组件包括多个同步齿轮和同步齿带,每个所述同步齿轮均固定连接于每个调位螺纹杆的一端,所述同步齿带套设于多个同步齿轮的外表面,且同步齿带与多个同步齿轮均相互啮合,所述定位板的外表面一侧安装设置有防护盖。

14、其中,所述对接部件包括多个挤压对接块、多个连杆和上连铰,所述十字底座的内部开设有多个限位槽,每个所述挤压对接块的外表面两侧均固定连接有限位块,每个所述限位块均滑动连接于每个所述限位槽内,所述上连铰固定连接于调位环上,每个所述挤压对接块的一端均固定连接有下连铰,每个所述连杆的一端均转动连接于每个下连铰上,且多个连杆的另一端均转动连接于上连铰上。

15、其中,所述导气部件包括导气罩和防护网,所述导气罩固定连接于保温外筒的外表面一侧,且导气罩的内壁包裹设置于定位板的外表面,所述防护网固定连接于导气罩的内壁一侧边缘处。

16、综上所述,由于采用了上述技术方案,本发明的有益效果是:

17、(1)本发明中,炒麦机通过翻炒机构的使用,可以使翻炒内筒内部的小麦进行充分的翻动,并且加热均匀,炒制均匀,极大降低焦煳率,提高炒制的质量,并且,不出现突然停顿的现象。

18、(2)本发明中,炒麦机通过保温存放机构的使用,可以使炒制完成后的小麦排除时避免接触地面,而使用具有温度的承接板避免回潮的同时方便后期对小麦进行转移处理。

19、(3)本发明中,炒麦机通过排气机构的使用,可以在炒制完成后,对内部炒制过程中产生的灰尘和热空气进行排出,避免炒制后的小麦在遇冷时,热空气未散掉而产生液化,影响小麦的整体的质量,提高酱油的整体口感。

20、(3)本发明中,由于酱油粘稠度较高,会降低液体在管道中的流速,导致灌装速度变慢,因此设计了利用挤压方式实现灌注的方式,减少酱油灌装时在管道中的行进距离,并且利用形变挤压力,减少酱油灌装所需的压力,因此不仅能够显著提高灌装速度,而且能够减少灌装时所需的对酱油施加的压力。此外,与水等低粘度的液体相比,酱油易发生内部过冲或外溢情况,导致容器中的液面高度不稳定,灌装误差增加;而本技术采用弹性套围合的兜腔预先填充酱油,由于兜腔采用夹层结构,并填充电流变液,在承装时通过电场转化为固态,从而固定兜腔的形状和容积大小,因此能够准确承装固定量的酱油,因此最终挤入包装瓶中的酱油量较为精确,不受液面波动对传感器识别的影响,甚至不再需要识别液面高度的传感器。而电流变液在撤销电场后,能够瞬间转化回液态,使弹性套转化回柔性状态,方便后面挤压灌装。并且,灌装机集合了多个灌装单体,因此,一个灌装单体在灌装的同时其余灌装单体可以进行补液工作,不仅能够适应不同速度的生产要求,而且补液无需过快的速度,显著降低了所需液压力,减少酱油在管道和液泵中的摩擦,保障其风味品质的稳定。

21、(4)本发明中,灌装机采用上电磁铁和下电磁铁的方式,利用电磁铁磁性和磁极的方便调节的特点,使上电磁铁与挤压部位结合在一起,从而利用上电磁铁的移动自动实现挤压灌装的动作,并且可以很容易的通过电流通断、方向以及大小调节挤压灌装的速度以及回复初始位置进行循环动作。

22、(5)本发明中,灌装机设置有具有瓣状结构的弹性密封尖嘴部,并结合辅助弹性筒和设置在瓣状结构背面的弹性凸块,既能够保障在不挤压时对兜腔中酱油的密封性,又能够在挤压动作下成瓣状挤开出液,并且被挤开的瓣状结构结合其背面的弹性凸块又能够从内部卡住包装瓶的瓶口,从而防止因灌注的反冲力使出液嘴脱出。

23、(6)本发明中,灌装单体不仅通过上连接块、下连接块、上滑头以及下滑头与主杆的配合能够实现精确简便的位置调节,从而可以改变兜腔的形状,而且无论弹性套和出液嘴均可以简单方便的拆卸清洗和更换,从而避免因酱油长期附着造成的出液不畅、磨损加剧、风味影响、酱油污染等情况的发生,而且仅需更换长度不同的弹性套组件,即可实现不同容积的切换,从而方便灵活生产。

- 还没有人留言评论。精彩留言会获得点赞!