一种增鲜基料及其制备方法和应用与流程

本技术涉及食品酶解工程,尤其是涉及一种增鲜基料及其制备方法和应用。

背景技术:

1、现有复合调味料的增鲜方式大多通过添加味精、i+g、imp等鲜味剂实现,然而这种复合调味料虽然增鲜效果显著,但其口感往往鲜味寡淡,吃多了还会觉得口干,产品也不符合调味品健康绿色的发展趋势,还有一部分高端复合调味料采用添加水产原料酶解液或植物酶解液进行自然提鲜,虽然这部分调味料健康天然,但是其口感单薄不够浓厚,缺乏底味,鲜味也不够持久。

2、专利号cn 115777904 a(复合海产鲜味基料及其制备方法)公开的使用了复合菌对虾、蛤蜊和牡蛎的下脚料进行发酵,添加风味蛋白酶进行酶解,然后利用吸附剂对溶液进行脱腥处理,最后采用美拉德生香工艺,得到了复合海产鲜味基料,该专利的酶解原料均为海产,所得到的复合海产鲜味基料口感单薄,不够浓厚,鲜味也不够持久。

3、因此,亟需一种增鲜基料及其制备方法,解决现有酶解液鲜味低,鲜味不够持久,口感不够浓厚等问题。

技术实现思路

1、本技术的目的在于克服上述现有技术的不足之处而提供一种增鲜基料及其制备方法和应用。

2、为实现上述目的,本技术采取的技术方案为:

3、第一目的,本技术提供了一种增鲜基料的制备方法,包括以下步骤:

4、1)将谷物原料和海产原料粉碎后混合,获得混合物,将混合物与水共混,均质处理,得到浆液;

5、2)将步骤1)获得的浆液进行超高压处理,向处理后的浆液加入复合蛋白酶进行酶解,得到酶解液;

6、3)在步骤2)获得的酶解液中加入转肽酶再次进行酶解,然后采用超高压灭酶,获得增鲜基料。

7、本技术使用谷物原料和海产原料相结合,采用复合酶解的方式分解谷物蛋白和海产蛋白,实现了谷物鲜和海产鲜的协同增效作用,使得制备的增效基料具有口感浓厚、鲜味持久等优点,解决了现有酶解液鲜味不天然,寡淡,口感不够浓厚,鲜味不够持久的问题。

8、本技术采用超高压辅助酶解的方法能在低温的条件下实现高效酶解的效果,解决了现有酶解工艺时间长以及酶解过程中酶解液风味成分损失严重的问题。并且采用超高压在低温下进行灭酶的处理能进一步降低传统高温灭酶对酶解液风味的影响,解决了现有酶解液存在焦糊味和风味不够纯粹的缺陷。

9、此外,本发明采用转肽酶处理酶解液,提高了酶解液中浓厚感肽的含量,进一步提升了酶解液的浓厚感,使制备的复合调味料既鲜且浓,口感绵长,回味感强。

10、作为本技术所述增鲜基料的制备方法的优选实施方式,所述谷物原料包括小麦、大麦、大豆中的至少一种;所述海产原料包括牡蛎、贻贝、虾中的至少一种。

11、本技术谷物原料和海产原料选择以上种类时,增效基料具有口感浓厚、鲜味持久等优点,谷物原料和海产原料相结合,采用复合酶解的方式分解谷物蛋白和海产蛋白,制备的增效基料实现了谷物鲜和海产鲜的协同增效作用。

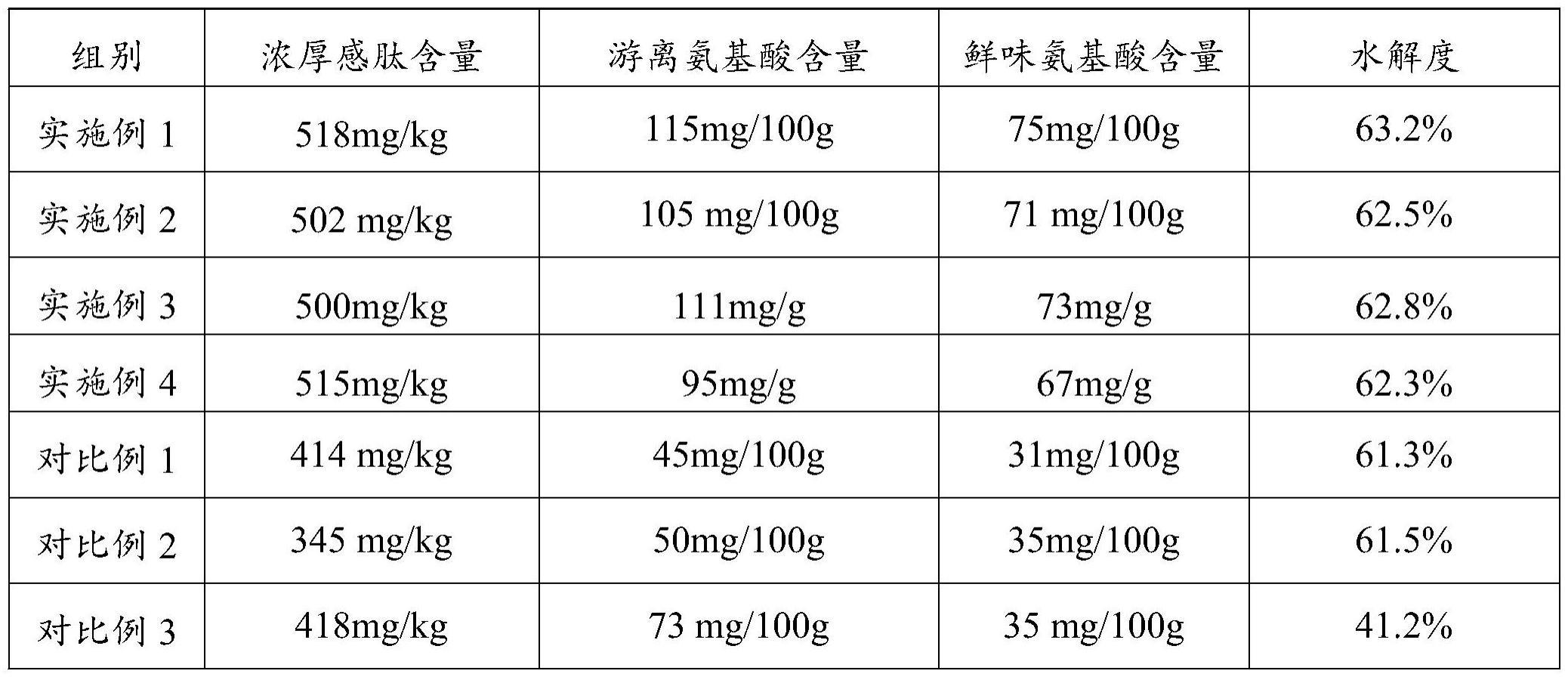

12、当酶解原料仅为谷物原料或海产原料其中一种时,其制备的增效基料的浓厚感、鲜味不及谷物原料和海产原料相结合的效果,具体表现为浓厚感肽含量、游离氨基酸含量、鲜味氨基酸含量均会下降。

13、作为本技术所述增鲜基料的制备方法的优选实施方式,所述步骤2)中的超高压的条件:压强为100~250mpa,处理时间为1~5min;所述步骤3)中的超高压灭酶的条件:压强为300~350mpa,处理时间为5~6min。

14、本技术采用超高压预处理谷物原料和海产原料能使蛋白质变性,使其结构舒展,更有利于酶与蛋白质的结合,进而实现蛋白质原料的高效酶解,此外该发明采用超高压灭酶处理与传统加热煮沸灭酶处理相比能进一步降低对酶解产物风味的破坏,得到的酶解产物香气清新,海产香和谷物香浓厚,无焦糊味,香味更纯粹,无不良风味。

15、作为本技术所述增鲜基料的制备方法的优选实施方式,所述谷物原料和海产原料的质量比为1:(1~5)。

16、作为本技术所述增鲜基料的制备方法的优选实施方式,所述混合物与水的质量比为1:(5~10)。

17、作为本技术所述增鲜基料的制备方法的优选实施方式,所述步骤1)中,均质的时间为5~10min。

18、作为本技术所述增鲜基料的制备方法的优选实施方式,所述复合蛋白酶为木瓜蛋白酶和风味蛋白酶的混合物,所述复合蛋白酶的总酶活力为1000~3000u/g。

19、采用上述复合蛋白酶,实现高效酶解,并通过超高压辅助酶解,能在低温的条件下实现高效酶解的效果,解决了现有酶解工艺时间长以及酶解过程中酶解液风味成分损失严重的问题。

20、作为本技术所述增鲜基料的制备方法的优选实施方式,所述复合蛋白酶的加酶量为0.1~1%。

21、本技术采用以上加酶量为0.1~1%的复合蛋白酶,便于高效酶解,进而使得酶解物的质量较佳。

22、作为本技术所述增鲜基料的制备方法的优选实施方式,所述转肽酶为γ-谷氨酰胺转肽酶。

23、本技术向酶解液中添加γ-谷氨酰胺转肽酶,进一步提升了增鲜基料的浓厚感,提升了产品风味,达到了降盐提味提鲜的效果。

24、作为本技术所述增鲜基料的制备方法的优选实施方式,所述γ-谷氨酰胺转肽酶的酶活力为1~10u/g。

25、采用上述酶活力的γ-谷氨酰胺转肽酶可以更好地提高增鲜基料的浓厚感,提升产品风味,达到降盐提味提鲜的效果。

26、作为本技术所述增鲜基料的制备方法的优选实施方式,所述步骤2)中酶解的温度为35~45℃,酶解时间为0.5~1.5h;所述步骤3)中酶解的温度为30~40℃,酶解时间为1~2h。

27、本技术采用超高压辅助酶解,可以实现低温条件下的高效酶解,缩短了酶解工艺时间,酶解过程中风味成分不易损失。

28、并且,本技术采用超高压在低温条件下进行灭酶能进一步降低传统高灭酶对酶解液风味的影响,制备的酶解液不存在焦糊味和风味不够纯粹的缺陷。

29、本技术还提供了上述增鲜基料的制备方法制备得到的增鲜基料。

30、本技术制备的增鲜基料具有口感浓厚、鲜味持久等优点。

31、本技术还提供了一种复合调味料,所述复合调味料包括增鲜基料、白砂糖、玉米淀粉、食盐和水。

32、作为本技术所述复合调味料的优选实施方式,所述复合调味料包括以下重量百分比的组分:增鲜基料40%-50%、白砂糖20-30%、玉米淀粉5-10%、食盐7-10%、余量为水。

33、本技术通过在调味料中加入增鲜基料,使得本技术制备的复合调味料既鲜且浓,口感绵长,回味感强。

34、与现有技术相比,本技术具有以下有益效果:

35、本技术提供了一种增鲜基料及其制备方法和应用,本技术使用谷物原料和海产原料相结合,采用复合酶解的方式分解谷物蛋白和海产蛋白,实现了谷物鲜和海产鲜的协同增效作用,使得制得的增效基料具有口感浓厚、鲜味持久等优点,解决了现有酶解液鲜味不天然,寡淡,口感不够浓厚,鲜味不够持久的问题。本技术采用超高压辅助酶解的方法能在低温的条件下实现高效酶解的效果,解决了现有酶解工艺时间长以及酶解过程中酶解液风味成分损失严重的问题。并且采用超高压在低温下进行灭酶的处理能进一步降低传统高温灭酶对酶解液风味的影响,解决了现有酶解液存在焦糊味和风味不够纯粹的缺陷。此外,本发明采用转肽酶处理酶解液,将部分游离氨基酸转化为浓厚感肽,提高了酶解液中浓厚感肽的含量,进一步提升了酶解液的浓厚感,使制得的复合调味料既鲜且浓,口感绵长,回味感强。

- 还没有人留言评论。精彩留言会获得点赞!