一种食品成型器的制作方法

本技术涉及食品加工的,具体涉及一种食品成型器。

背景技术:

1、丸子加工时,一般是现将原料通过搅碎机搅碎,然后再与其他原料放置在一个容器中,手动搅拌,最后同样是人工手动挤压成型,通过人工用手将肉馅从虎口捏出球状,然后用汤勺从虎口舀出来,这种制作方式流程复杂麻烦,非常耗费劳动力,而且捏出来的丸子成型效果取决于制造丸子人员的熟练程度,因此手工制作的丸子容易产生不美观、大小不一等问题,且这种方式只适合少量制造,在饭店丸子需求量较大时,这种方式的加工效率过低,无法满足大量的需求。

2、而在使用食品成型器对丸状食品进行成型加工的时候,成型完成的丸状食品位于上下模具的下模具中,在取出的时候,需要人工将下模具中的丸状食品取出,首先丸状食品在刚成型未经烹饪的状态下,本身为较为柔软的状态,通过人工取出不利于保持其本身成型形状,其次,丸状食品呈放置状态位于下模具中,人工也难以完整将其取出,同时通过人工取出费时费力,效率较低。

3、如申请号为202223002288.5的中国实用新型,提出了一种丸状食品加工成型装置,包括出料箱,所述出料箱的一侧固定连接有出料管,所述出料管的一侧设置有出料泵,所述出料管的底部开设有若干个出料口,所述出料箱的一侧设置有若干个导管,若干个所述导管的外表面分别固定连接于对应的出料口的内部。本实用新型的优点在于:该丸状食品加工成型装置在对丸子进行加工时,启动电动推杆,电动推杆带动活动板上升和下降带动固定柱上升和下降,进而带动下模具上升和下降,进而丸子位于下模具的内部,然后将丸子取出,解决了通过人工制作丸子不仅耗费劳动力,而且手工制作的丸子容易产生不美观、大小不一等问题的问题,解决了人工制作加工效率过低的问题。

技术实现思路

1、针对现有技术中的缺陷,本实用新型提供的一种食品成型器,能够快速完整的对成型完毕的丸状食品取出,在保持其成型形状的同时提高操作效率。

2、为了解决上述技术问题,本实用新型提出以下技术方案:

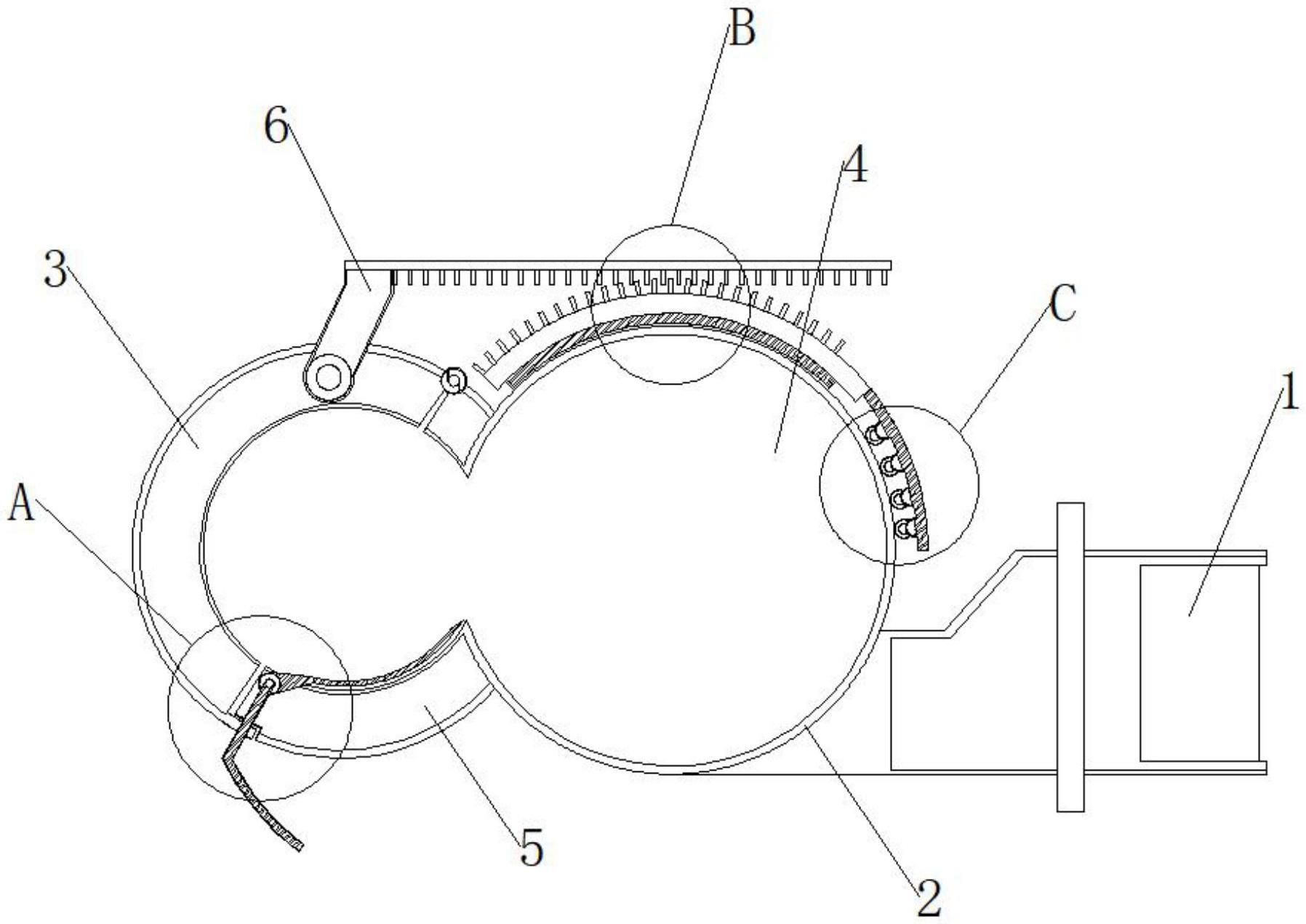

3、一种食品成型器,包括导送管道,导送管道的一端固定连接有导送主体,导送主体的外端固定连接有配套设置的第一成型主体和第二成型主体,导送主体的内部设置有导送腔,第一成型主体的顶端活动连接有调节板,第二成型主体的内侧活动设置有翻转底板和操作把手,操作把手同时位于第二成型主体外端,翻转底板和第二成型主体之间设置轴体,第一成型主体和第二成型主体的底部分别固定设置有吸附板和吸附层,导送主体的表面滑动连接有齿板,齿板的外端固定连接有对接板,对接板的内侧嵌入设置有滚珠。

4、进一步的,导送主体整体呈筒状设置,其内部导送腔呈球状腔室设置,和导送管道以及第二成型主体相通设置。

5、进一步的,第一成型主体和第二成型主体位于两组半圆状筒体设置,内部腔室呈球状设置,且第一成型主体和第二成型主体的顶部对接位置通过外部轴体翻转连接。

6、进一步的,第一成型主体和第二成型主体对接口呈向下倾斜设置;

7、第一成型主体和第二成型主体通过吸附板与吸附层吸附组装固定。

8、进一步的,吸附板和吸附层配套设置为磁性吸附。

9、进一步的,翻转底板整体沿第二成型主体底部内壁呈弧形设置,操作把手侧剖面呈“l”状设置,和翻转底板配套设置,轴体位于翻转底板和操作把手之间位置,同时横向贯穿第二成型主体底部设置。

10、进一步的,调节板整体呈“l”状横向设置,一端和第一成型主体的顶部活动连接,另一端表面设置突出齿。

11、进一步的,齿板沿导送主体的顶部表面呈弧形设置,和调节板一端表面突出齿嵌合设置,同时齿板和导送主体之间通过条状轨道和弹簧滑动连接。

12、进一步的,对接板呈弧形沿导送主体表面延伸设置,滚珠同时贴合导送主体表面。

13、由上述技术方案可知,本实用新型的有益效果:

14、本实用新型,通过导送主体达到作为过渡腔室结构设置,外部食品物料经过导送管道进入其中,首先在导送主体内部形成较大直径的丸状状态,便于后续完整充实的向对应的成型主体内部进行填充,且导送主体直径大于对应的成型主体直径,便于后续成型主体内部丸状食品的完整成型导出。

15、本实用新型,通过组装设置的第一成型主体个第二成型主体,在丸状食品成型之后,达到便于其完整导出的效果,无需依靠人工对成型食品进行取出。

16、本实用新型,通过吸附板和吸附层达到便于第一成型主体和第二成型主体进行开闭操作的效果。

17、本实用新型,通过操作把手配合轴体,达到带动翻转底板在第二成型主体内部向上进行翻转的效果,通过翻转底板达到翻转将第二成型主体内部成型的丸状食品导出的效果。

18、本实用新型,通过滑动设置的齿板,达到带动调节板进行横向水平调节的效果,而通过调节板,达到带动第一成型主体向上翻转调节的效果,从而将第一成型主体和第二成型主体进行翻转分离。

19、本实用新型,通过对接板达到控制齿板整体沿导送主体表面滑动调节的效果,通过滚珠达到保持对接板活动稳定性和提供导向。

技术特征:

1.一种食品成型器,包括导送管道(1),其特征在于:导送管道(1)的一端固定连接有导送主体(2),导送主体(2)的外端固定连接有配套设置的第一成型主体(3)和第二成型主体(5),导送主体(2)的内部设置有导送腔(4),第一成型主体(3)的顶端活动连接有调节板(6),第二成型主体(5)的内侧活动设置有翻转底板(7)和操作把手(8),操作把手(8)同时位于第二成型主体(5)外端,翻转底板(7)和第二成型主体(5)之间设置轴体(9),第一成型主体(3)和第二成型主体(5)的底部分别固定设置有吸附板(10)和吸附层(11),导送主体(2)的表面滑动连接有齿板(12),齿板(12)的外端固定连接有对接板(13),对接板(13)的内侧嵌入设置有滚珠(14)。

2.根据权利要求1所述的一种食品成型器,其特征在于:所述导送主体(2)整体呈筒状设置,其内部导送腔(4)呈球状腔室设置,和导送管道(1)以及第二成型主体(5)相通设置。

3.根据权利要求1所述的一种食品成型器,其特征在于:所述第一成型主体(3)和第二成型主体(5)位于两组半圆状筒体设置,内部腔室呈球状设置,且第一成型主体(3)和第二成型主体(5)的顶部对接位置通过外部轴体翻转连接。

4.根据权利要求3所述的一种食品成型器,其特征在于:所述第一成型主体(3)和第二成型主体(5)对接口呈向下倾斜设置;

5.根据权利要求1所述的一种食品成型器,其特征在于:所述吸附板(10)和吸附层(11)配套设置为磁性吸附。

6.根据权利要求1所述的一种食品成型器,其特征在于:所述翻转底板(7)整体沿第二成型主体(5)底部内壁呈弧形设置,操作把手(8)侧剖面呈“l”状设置,和翻转底板(7)配套设置,轴体(9)位于翻转底板(7)和操作把手(8)之间位置,同时横向贯穿第二成型主体(5)底部设置。

7.根据权利要求1所述的一种食品成型器,其特征在于:所述调节板(6)整体呈“l”状横向设置,一端和第一成型主体(3)的顶部活动连接,另一端表面设置突出齿。

8.根据权利要求1所述的一种食品成型器,其特征在于:所述齿板(12)沿导送主体(2)的顶部表面呈弧形设置,和调节板(6)一端表面突出齿嵌合设置,同时齿板(12)和导送主体(2)之间通过条状轨道和弹簧滑动连接。

9.根据权利要求1所述的一种食品成型器,其特征在于:所述对接板(13)呈弧形沿导送主体(2)表面延伸设置,滚珠(14)同时贴合导送主体(2)表面。

技术总结

本技术涉及食品加工的技术领域,具体涉及一种食品成型器,包括导送管道,导送管道的一端固定连接有导送主体,导送主体的外端固定连接有配套设置的第一成型主体和第二成型主体,导送主体的内部设置有导送腔,第一成型主体的顶端固定连接有调节板,第二成型主体的内侧活动设置有翻转底板和操作把手,操作把手同时位于第二成型主体外端,翻转底板和第二成型主体之间设置轴体。通过导送主体达到作为过渡腔室结构设置,外部食品物料经过导送管道进入其中,首先在导送主体内部形成较大直径的丸状状态,便于后续完整充实的向对应的成型主体内部进行填充,且导送主体直径大于对应的成型主体直径,便于后续成型主体内部丸状食品的完整成型导出。

技术研发人员:杨学武,陈建兵,朱克林

受保护的技术使用者:重庆市御邦食品有限公司

技术研发日:20230630

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!