一种智能化红茶加工工艺及其发酵装置的制作方法

本发明涉及红茶发酵领域,具体是涉及一种智能化红茶加工工艺,具体还涉及一种用于智能化红茶加工工艺的发酵装置。

背景技术:

1、红茶,为山茶科植物茶的嫩叶或嫩芽。红茶并不是天然生长的,而是在明末清初,在绿茶的基础上制作成的。是以适宜的茶树新牙叶为原料,经萎凋——揉捻(切)——发酵——干燥等一系列工艺过程精制而成的茶,发酵作用使茶叶中的成分产生化学反应,以水冲泡,不仅香气迎人,还呈现出特有的深红茶色,因此被人称为“红茶”。

2、其中发酵这个过程尤为重要,现有技术中需要将揉捻叶均匀、松散堆放于簸箕内,厚度15~20cm,后覆盖湿毛巾,在发酵架上发酵约2.5h温度24℃~29℃℃,湿度90%,待叶色黄红、有愉悦的香味出现即可停止发酵,其间,为使发酵均匀,须翻拌2~3次,需要工作人员时刻观察发酵温度,将其有效控制在34℃c以下,生产效率较低,并且当工作人员产生疲劳时,会导致发酵效果变差。

3、中国专利:cn114675693b公开了一种连续式变温变湿红茶发酵机,包括箱体、聚酯网传送带、加湿管、翅片加热管、分层隔板、循环风扇、挂壁式换气扇和机顶排气扇,所述箱体上方开设有用于投入待发酵茶叶的进茶口,所述分层隔板设置有平行设置的一对,分层隔板从上至下依次为上层分层隔板和下层分层隔板,两块分层隔板设置在箱体内且将箱体分隔成三个相对封闭的发酵室,三个发酵室从上至下依次为上层发酵室、中层发酵室和下层发酵室。

4、该申请中,通过多个发酵室从而满足不同的发酵需求,实现连续发酵,但是其通过传送带对发酵中的茶叶进行输送,位于底层的茶叶不仅热量无法及时的消散,其与空气也无法充分接触,导致底层茶叶无法充分发酵,从而对整个茶叶的发酵效果产生影响。

技术实现思路

1、针对现技术所存在的问题,提供一种智能化红茶加工工艺及其发酵装置,通过分层机构、翻转机构和发酵盒的配合,能够使茶叶移动至不同位置的发酵腔,从而满足不同的发酵需求,通过供气箱、晃动机构和混合组件的配合,能够在换氧时,对茶叶进行翻动搅拌,从而使茶叶与空气充分接触,提高发酵效果。

2、为解决现有技术问题,本发明提供了一种智能化红茶加工工艺:

3、包括以下步骤:s1.萎凋:采用多层式萎凋机组,萎凋2小时后进行翻堆,继续萎凋2小时,萎凋温度40-45℃,萎凋过程控制萎凋车间湿度在50-60%,鲜叶失水率在30-40%;

4、s2.摇青:投叶量一般50-150kg,不超过摇筒一半体积,茶叶装入后要抖散,第一次摇3分钟,第二次摇青5分钟,第三、四次摇青则要摇得重,第三次摇青10分钟,第四次摇青30分钟,每次摇的转数应由少到多,停青时间也是由短到长;

5、s3.揉捻:采用揉捻机组,分三步,第一步轻压慢揉,茶叶通过传输带进入揉捻筒,压盖高度正好与茶叶接触,揉捻转速15转/分钟,揉捻时间10分钟;第二步重压快揉,压盖下降25%,揉捻转速35转/分钟,揉捻时间20分钟;第三步轻压慢揉,压盖恢复到初始状态,转速15-20转/分钟,抖散轻揉1-2分钟,红茶揉捻要求揉捻充分,时间较长,一般揉60~70分钟;

6、s4.解块:鲜叶揉捻完毕后,立即通过振动出料机将成团的茶叶解块打散分开,迅速降温,以避免产生闷味及闷酸现象;

7、s5.发酵:将茶叶放入发酵装置中进行发酵,要求适宜湿度5~28度,相对湿度95%以上,空气新鲜供氧充足,摊放厚度根据叶子老嫩,揉捻程度,嫩叶摊放厚度宜薄,老叶稍厚,一般摊放厚度10cm,首先在温度为30℃、湿度为95%时,发酵30min;然后在温度为28℃、湿度为95%时,发酵40min;最后在温度为30℃、湿度为95%时,发酵30min;每隔10分钟换一次氧;

8、s6.烘干:采用烘干机组,通过传输带进入链条式烘干机,将茶叶表面水分进行烘干,烘干温度100℃,时间8-10分钟;

9、s7:整形:采用整形机组,茶叶通过传输上料进入整形机,通过整形机使茶叶弯曲形成螺旋状;整形分二步,第一步整形时间30分钟,温度80℃,第二步整形时间40分钟,温度130℃;

10、s8:烘干提香:采用红外线多层式提香机进行烘干提香,烘干时间10分钟,温度100℃;提香时间3分钟,温度180℃。

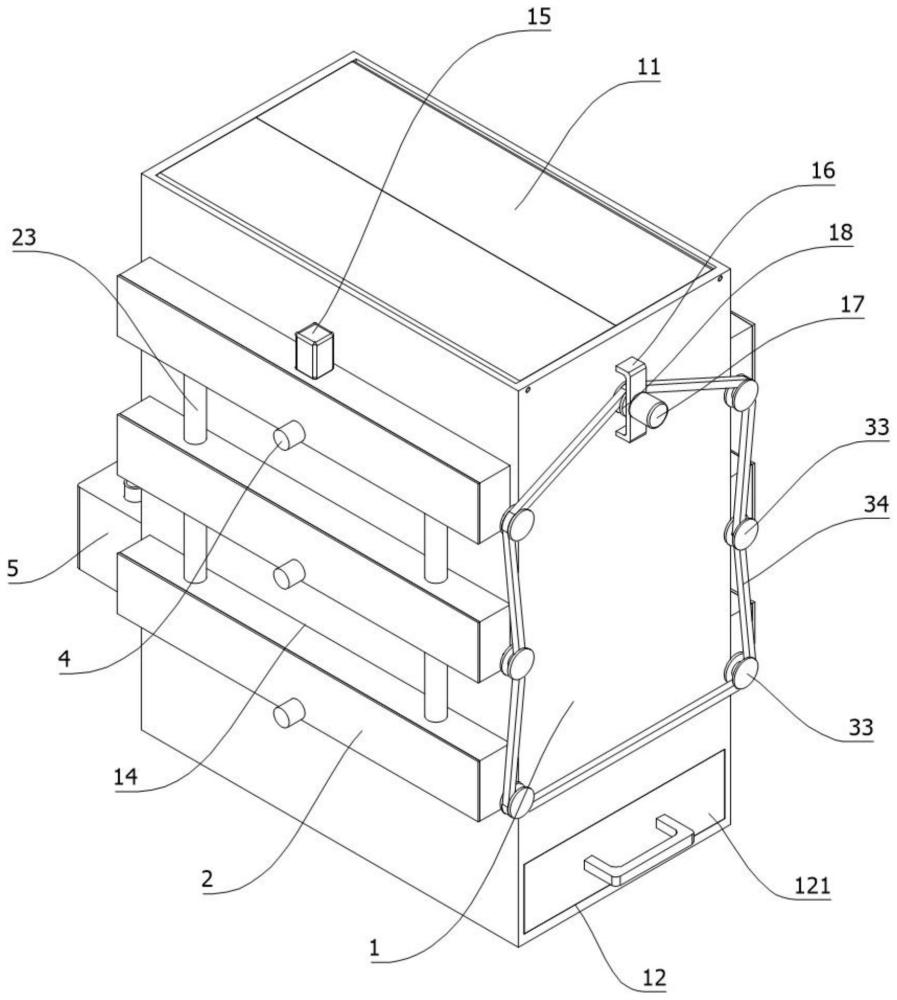

11、进一步地,本发明还就上述工艺提供了一种发酵装置,包括发酵盒、分层机构、晃动机构、翻转机构和环境调节机构;发酵盒顶部铰接有双开门,发酵盒底部一侧设置有排料口,排料口内设置有回收盒;分层机构有多组,多个分层机构等距设置在发酵盒内部并能够将发酵盒内部分为多个发酵腔;每组分层机构均包括供气箱和承托盒;供气箱有两个,两个供气箱镜像设置在发酵盒内部,发酵盒两侧内壁等距设置有多个用于容纳供气箱的条形缺口,供气箱设置在对应的条形缺口内,两个供气箱的相向侧沿长度方向设置有多个条形穿槽,每个条形穿槽内均滑动设置有滑动块,每个滑动块上均设置有转动孔;承托盒有多个,多个承托盒沿供气箱长度方向等距设置,每个承托盒沿长度方向的两端均设置有连接管,连接管与对应承托盒内部连通,连接管能够转动的设置在对应的转动孔内;晃动机构有多组,晃动机构设置在对应的供气箱内并能够使对应的多个承托盒呈波浪形状进行往返移动;翻转机构有多组,翻转机构设置在对应的供气箱内部并能够使对应的多个承托盒同步进行转动;环境调节机构设置在发酵盒内部并用于调节多个发酵腔内的温度和湿度;位于同一侧的多个供气箱之间通过连通管相互连通,发酵盒两侧外壁均设置有用于向供气箱内部输送气体的第一气泵;每个承托盒内部滑动设置有活塞板,每个活塞板上呈矩阵分布设置有多个条形凹槽,每个条形凹槽底部内壁设置有进气孔,条形凹槽内还设置有封堵板,封堵板上镜像设置有两个滑动孔,每个条形凹槽内均设置有用于对茶叶进行混合的混合组件;每组混合组件均包括两个滑动设置在滑动孔内的进气筒,每个进气筒的开口端均朝向条形凹槽底部内壁,两个进气筒能够随着活塞板的移动沿对应滑动孔轴线往返移动并自转,每个进气筒外壁设置有多个混合筒,每个混合筒外壁均设置有多个送气孔。

12、优选的,每组晃动机构均包括转动轴;转动轴能够转动的设置在对应的供气箱内,转动轴的长度方向与供气箱的长度方向相同,每个滑动块靠近对应供气箱内部的一侧底部设置有l形抵触杆,转动轴沿长度方向等距设置有多个与l形抵触杆配合的凸轮;每个滑动块靠近对应供气箱内部的一侧顶部设置有抵触板,抵触板上设置有复位弹簧,复位弹簧上端与对应供气箱顶部内壁抵触。

13、优选的,每组翻转机构均包括翻转电机;翻转电机设置在对应供气箱远离发酵盒内部的一侧,翻转电机的输出轴伸入对应的供气箱内并设置有第一主动轮;每个连接管伸入对应供气箱的一端设置有第一从动轮,第一主动轮与多个第一从动轮通过第一同步带传动连接。

14、优选的,每个连接管伸入对应供气箱内部的一端还套设有复位扭簧。

15、优选的,每个转动轴一端伸出对应供气箱并设置有第二从动轮,发酵盒对应一侧外壁顶部设置有匚形板,匚形板上设置有驱动电机,驱动电机的输出轴穿过匚形板并设置有第二主动轮,主动轮位于匚形板与发酵盒之间,第二主动轮与多个第二从动轮之间通过第二同步带传动连接。

16、优选的,每个承托盒上还设置有用于封堵条形穿槽的密封板。

17、优选的,每组混合组件还包括移动板和压紧弹簧;移动板能够滑动的设置在对应的条形凹槽内,每个移动板上镜像设置有两个导向孔,进气筒能够滑动的设置在对应的导向孔内,每个进气筒的开口端还设置有限位环,限位环位于移动板与对应条形凹槽底部内壁之间,每个进气筒内部还设置有螺旋叶片,压紧弹簧有两个,压紧弹簧套设在对应的进气筒上并且位于对应封堵板与移动板之间。

18、优选的,环境调节机构包括翅片加热管、供水箱和第二气泵;翅片加热管有多个,多个翅片加热管等距设置在发酵盒一侧内壁并用于对发酵腔进行加热;供水箱设置在发酵盒远离驱动电机的一侧外壁底部,供水箱顶部设置有加水口,供水箱靠近发酵盒的一侧外壁底部设置有竖直向上延伸的供水管,供水管沿长度方向设置有多个伸入发酵盒内部的雾化管,每个雾化管上均设置有多个雾化喷头;第二气泵设置在供水箱上并且气泵的输出端伸入到拱水箱内部。

19、优选的,每个进气孔内还设置有单向压力阀;每个活塞板靠近对应承托盒的一侧四角设置有延伸杆,每个延伸杆穿过对应承托盒并设置有限位盘,每个延伸杆上还套设有绷紧弹簧,绷紧弹簧位于对应限位盘与承托盒之间;每个承托盒两侧内壁均设置有用于对活塞板进行限位的限位块。

20、本技术相比较于现有技术的有益效果是:

21、1.本技术通过承托盒和供气箱的配合,能够将发酵盒内部分隔为多个相互独立的发酵腔,能够实现茶叶在发酵过程中不同的发酵需求,通过转动轴和滑动块的配合,转动轴上的凸轮能够与对应滑动块上的l形抵触杆抵触,从而使多个承托盒呈波浪形状进行往返晃动,不仅能够使茶叶均匀分布,还能够使位于下端的茶叶进行散热,避免茶叶在发酵过程中损坏。

22、2.本技术通过第一气泵、活塞板、移动板和压紧弹簧的配合,气体通过连接管进入到活塞板与对应承托盒底部内壁之间,从而使活塞板与承托盒之间的压力增大,当达到足够的压力时,气体通过单向压力阀对移动板进行冲击,从而能够使进气筒沿导向孔轴线滑动并自转,进气筒上的混合筒能够随着进气筒的移动对茶叶进行搅动,并且气体通过混合筒上的送气孔对茶叶进行二次吹动,从而使茶叶能够与气体充分接触,提高茶叶的发酵效果。

- 还没有人留言评论。精彩留言会获得点赞!