一种电子雾化系统及雾化处理方法与流程

本发明涉及油雾化,具体涉及一种电子雾化系统及雾化处理方法。

背景技术:

1、现有的电子雾化装置大多通过陶瓷或者棉芯等电热元件,采用热传导的方式将气溶胶生成介质加热至沸腾状态来实现雾化,由于气溶胶生成介质的沸点温度较高,气溶胶生成介质在电热元件上要经历高温加热的过程。然而电热元件的高温不仅可能会导致气溶胶生成介质中所含的一些有效成分在高温下发生分解变质,造成气溶胶产生焦味或者香气发生变化,直接影响抽吸品质,影响产品使用体验,而且长期使用还可能出现电热元件或导油元件的材料发生裂解、脱落、碳化或溶出,存在潜在的健康隐患。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的电子雾化装置采用高温加热雾化的方式,安全性低、还原性差、易产生焦味的缺陷,从而提供一种安全性和还原性高、不易分解变质的电子雾化系统及雾化处理方法。

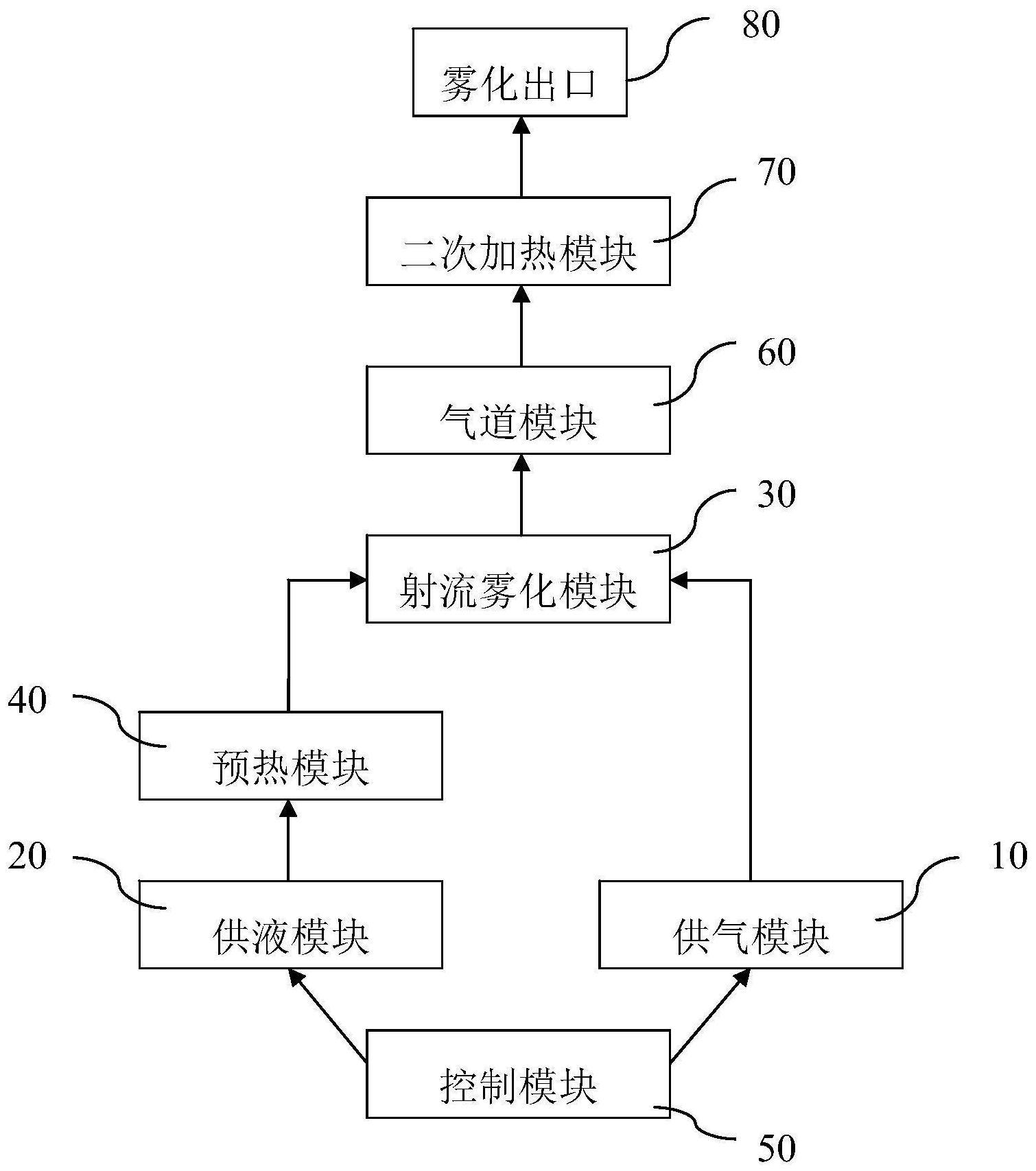

2、为了解决上述问题,在第一方面,本发明提供了一种电子雾化系统,包括:

3、供气模块,适于提供高压气流;

4、供液模块,适于提供气溶胶生成介质;

5、射流雾化模块,适于将所述高压气流和所述气溶胶生成介质进行对撞混合,以利用所述高压气流与气溶胶生成介质之间的速度差产生的剪切力,对所述气溶胶生成介质进行剪切破碎形成雾化颗粒。

6、可选地,所述射流雾化模块包括:

7、第一射流喷嘴,进口端与所述供气模块连通,出口端适于向外喷射高速气流束;

8、第二射流喷嘴,进口端与所述供液模块连通,出口端适于向外喷射气溶胶生成介质束;

9、所述第一射流喷嘴喷出的气流束和第二射流喷嘴喷出的气溶胶生成介质束呈设定夹角且彼此对撞混合,以形成雾化颗粒。

10、可选地,所述设定夹角在0~90°之间;

11、所述第二射流喷嘴为多个,且环绕所述第一射流喷嘴布置;或者,所述第二射流喷嘴为设置在第一射流喷嘴外周的环形结构。

12、可选地,所述射流雾化模块包括:

13、雾化腔,分别与所述供气模块和供液模块连通,通入到所述雾化腔内的气溶胶生成介质与所述高压气流进行混合,以形成雾化颗粒;

14、射流喷孔,连通所述混合腔内部和外部,适于将所述混合腔内的雾化颗粒喷出。

15、可选地,所述射流雾化模块包括:

16、雾化座,具有顶部敞口的雾化腔;

17、进气通道,成型于所述雾化座的周壁上,适于向雾化腔内通入高压气流;

18、进液栓体,插接于所述雾化座内,内具中空的进液通道,所述进液栓体的上端与所述雾化座之间过盈配合且与所述供液模块连通、下端与所述雾化座之间间隙配合且与所述雾化腔连通。

19、可选地,所述射流喷孔构造在所述雾化座的底壁上,所述射流喷孔包括:

20、柱形孔径段,位于靠近所述雾化腔的一侧,且所述柱形孔径段的孔径小于或等于0.5mm;

21、锥形孔径段,位于远离所述雾化腔的一侧,且自雾化颗粒喷出方向,所述锥形孔径段的孔径逐渐增大。

22、可选地,所述雾化座具有一筒状周壁,所述筒状周壁包括适于与所述进液栓体间隙配合的间隙配合段;

23、所述筒状周壁的间隙配合段外周成型有多个所述进气通道,多个所述进气通道沿所述筒状周壁的周向间隔排布设置。

24、可选地,自气溶胶生成介质的通入方向,所述进液通道包括依次连接的第一柱形孔径段、锥形缩径段和第二柱形孔径段,其中第二柱形孔径段的孔径小于所述第一柱形孔径段。

25、可选地,所述的电子雾化系统还包括:

26、预热模块,设置在所述供液模块与射流雾化模块之间,适于对供给到射流雾化模块的气溶胶生成介质进行预热;

27、控制模块,适于控制所述供气模块和/或供液模块和/或射流雾化模块和/或预热模块。

28、可选地,所述的电子雾化系统还包括:

29、气道模块,设于所述射流雾化模块和雾化出口之间,适于对所述气溶胶生成介质形成的雾化颗粒进行收集和降速;

30、二次加热模块,与所述气道模块相连或者布置于气道模块内,适于对流经所述气道模块的雾化颗粒进行二次加热。

31、可选地,所述气道模块包括气道壳体,所述气道壳体采用疏油材料制成;和/或,所述气道壳体内表面做疏油处理;和/或,气道壳体内设置有气流降速结构。

32、可选地,所述供气模块包括气体压缩单元、第一阀组单元和供气管路,所述第一阀组单元适于控制供气管路的通断和/或供气压力的大小和/或供气流量的大小;

33、和/或,所述供液模块包括泵送单元、第二阀组单元和供液管路,所述第二阀组单元适于控制供液管路的通断和/或供液流量的大小。

34、在第二方面,本发明还提供了一种基雾化处理方法,应用于上述电子雾化系统,所述方法包括以下步骤:

35、将高压气流与气溶胶生成介质进行对撞混合;

36、利用所述高压气流与气溶胶生成介质之间的速度差产生的剪切力,对所述气溶胶生成介质进行剪切破碎形成雾化颗粒。

37、可选地,在所述将高压气流与气溶胶生成介质进行对撞混合之前执行以下步骤:

38、对气溶胶生成介质进行预热,并控制供给到射流雾化模块的气溶胶生成介质的温度在80℃~150℃之间;

39、控制气体流速在100m/s~340m/s之间。

40、可选地,在形成雾化颗粒之后还执行以下步骤:

41、对所述雾化颗粒进行收集和降速,并对所述雾化颗粒进行二次加热。

42、本发明具有以下优点:

43、1、本发明提供的电子雾化系统,通过设置的适于提供高压气流的供气模块以及适于将所述高压气流和气溶胶生成介质进行对撞混合的射流雾化模块,从而可以利用所述高压气流与气溶胶生成介质之间的速度差产生的剪切力,对所述气溶胶生成介质进行剪切破碎以形成雾化颗粒,整个雾化过程无相变,且始终处于较低温度进行雾化,不会发生气溶胶生成介质部分成分因高温分解变质的现象,还原性极高,且更安全,可有效地避免现有的电子雾化装置采用高温加热雾化的方式,导致的安全性低、还原性差、易产生焦味的缺陷。

44、2、本发明提供的电子雾化系统,通过在所述供液模块与射流雾化模块之间设置的预热模块,对气溶胶生成介质进行预热,预热后的气溶胶生成介质再提供给射流雾化模块,降低通入到射流雾化模块中的气溶胶生成介质的粘度,在进行射流雾化时,使得气溶胶生成介质破碎效果明显提高,雾化颗粒直径减小,雾化效果更好。

45、3、本发明提供的电子雾化系统,通过设置的气道模块可以对射流雾化模块释放的雾化颗粒进行收集和降速,进入气道模块中的雾化颗粒撞击到气道底部,再从侧部的气道出口流出,改变雾化颗粒的运动方向,颗粒撞击的时候损失动能,使到达雾化出口处的颗粒速度降低。此外,本技术中气道材料选用疏油材料或者在所述气道内表面做疏油处理,避免雾化颗粒贴壁。

46、4、本发明提供的电子雾化系统,通过设置的二次加热模块,对雾化颗粒进行二次加热,不仅可以增加烟雾出口温度,还可实现对雾化颗粒的粒径进行控制,可进一步减小雾化颗粒尺寸,从而可促进气溶胶生成介质中的香精香料进一步挥发,香气量充足,提高抽吸品质。

47、5、本发明提供的雾化处理方法,在将高压气流与气溶胶生成介质进行对撞混合之前,对气溶胶生成介质进行预热,并控制供给到射流雾化模块的气溶胶生成介质的温度在80℃~150℃之间,由于溶胶生成介质中的香精香料等有效成分的最低沸点是150℃,预热温度低于150℃可保证在预热过程中香精香料不会挥发,确保后续雾化出口处的香气品质,同时控制预热温度高于80℃,可以使得气溶胶生成介质的粘度从常温的200cp降低到80℃的20cp,粘度呈较大幅度的下降,有利于雾化。

- 还没有人留言评论。精彩留言会获得点赞!