雾化芯、雾化器及气溶胶发生装置的制作方法

1.本实用新型属于雾化技术领域,特别地,涉及一种雾化芯、雾化器及气溶胶发生装置。

背景技术:

2.气溶胶发生装置通常包括雾化器以及与雾化器电性连接的电源装置,雾化器的雾化芯能够在电源装置的电驱动作用下,将气溶胶形成基质加热并雾化形成可供用户吸食的气溶胶。

3.当前,雾化器通常使用陶瓷雾化芯对气溶胶形成基质进行加热并雾化,陶瓷雾化芯的陶瓷基体一般采用均质结构的一体成型方式形成,使得陶瓷基体内部的孔隙率与孔径呈均匀分布,容易致使陶瓷基体存在导液速率差的缺陷,从而导致供液不足,不仅难以满足大气溶胶量的吸食需求,而且还会造成陶瓷雾化芯产生干烧、糊芯、积碳等现象。

技术实现要素:

4.基于现有技术中存在的上述问题,本实用新型实施例的目的之一在于提供一种雾化芯,以解决现有的陶瓷雾化芯导液速率差,导致供液不足,不仅难以满足大气溶胶量的吸食需求,而且还会造成陶瓷雾化芯产生干烧、糊芯、积碳的问题。

5.为实现上述目的,本实用新型采用的技术方案是:提供一种雾化芯,包括:

6.多孔基体,包括第一基体层、第二基体层和用于储存气溶胶形成基质的储液介质,所述储液介质夹设于所述第一基体层与所述第二基体层之间,所述第二基体层的气溶胶形成基质可经由所述储液介质传输至所述第一基体层;以及

7.发热件,用于在通电后加热并雾化气溶胶形成基质,所述发热件设于所述第一基体层上;

8.其中,由所述第一基体层至所述第二基体层的方向,所述第一基体层、所述储液介质、所述第二基体层的孔隙率和/或孔径呈预设的梯度变化。

9.进一步地,所述第一基体层、所述储液介质和所述第二基体层均呈环状层,所述储液介质套设于所述第一基体层的外侧,所述第二基体层套设于所述储液介质的外侧,以使所述第二基体层吸收的气溶胶形成基质可经由所述储液介质传输至所述第一基体层。

10.进一步地,所述第一基体层的内侧面形成有雾化面,所述发热件设于所述雾化面上。

11.进一步地,所述第一基体层与所述第二基体层之间设置有至少一层储液层,至少一层所述储液层构成所述储液介质。

12.进一步地,所述第一基体层的孔隙率和/或孔径、所述储液介质的孔隙率和/或孔径、所述第二基体层的孔隙率和/或孔径呈逐层梯度增大的趋势变化;或者,所述第一基体层的孔隙率和/或孔径、所述储液介质的孔隙率和/或孔径先呈逐层梯度增大的趋势变化,所述储液介质的孔隙率和/或孔径、所述第二基体层的孔隙率和/或孔径再呈逐层梯度减小

的趋势变化。

13.进一步地,所述第一基体层、所述储液介质或所述第二基体层的孔隙率为45%~65%;或者,所述第一基体层、所述储液介质和所述第二基体层的孔隙率均为45%~65%。

14.进一步地,所述第一基体层、所述储液介质或所述第二基体层的孔径为10~70μm;或者,所述第一基体层、所述储液介质和所述第二基体层的孔径均为10~70μm。

15.进一步地,所述第一基体层的孔隙率和/或孔径小于所述储液介质的孔隙率和/或孔径;

16.或者,所述第一基体层的孔隙率和/或孔径小于所述储液介质的孔隙率和/或孔径,且所述第一基体层的孔隙率和/或孔径小于或等于所述第二基体层的孔隙率和/或孔径;

17.或者,所述第一基体层的孔隙率和/或孔径小于所述储液介质的孔隙率和/或孔径,且所述第二基体层的孔隙率和/或孔径小于所述储液介质的孔隙率和/或孔径;

18.亦或者,所述第一基体层的孔隙率和/或孔径小于所述储液介质的孔隙率和/或孔径,且所述第二基体层的孔隙率和/或孔径大于所述储液介质的孔隙率和/或孔径。

19.进一步地,所述第一基体层、所述储液介质和所述第二基体层均为具有微孔的多孔陶瓷层。

20.为实现上述目的,本实用新型采用的技术方案是:提供一种雾化器,包括上述任一方案提供的所述雾化芯。

21.基于现有技术中存在的上述问题,本实用新型实施例的目的之三在于提供一种具有上述任一方案提供的雾化芯或雾化器的气溶胶发生装置。

22.为实现上述目的,本实用新型采用的技术方案是:提供一种气溶胶发生装置,包括上述任一方案提供的所述雾化芯或所述雾化器。

23.本实用新型实施例中的上述一个或多个技术方案,与现有技术相比,至少具有如下有益效果之一:

24.本实用新型实施例中的雾化芯、雾化器及气溶胶发生装置,雾化芯结构中,多孔基体包括层叠设置的第一基体层、储液介质和第二基体层,并在第一基体层上设置发热件,由于第一基体层至第二基体层的孔隙率和/或孔径呈预设的梯度变化,使得多孔基体内部形成互通的立体网络孔结构,不仅可使得多孔基体可逐层进行层进式导液,达到控制并提高导液速率的目的,而且夹设于第一基体层与第二基体层之间的储液介质可对气溶胶形成基质进行储存,缩短气溶胶形成基质的传输距离,有利于气溶胶形成基质稳定、顺畅地传输至第一基体层,不仅能够向第一基体层上的发热件进行充足供液,满足大气溶胶量的吸食需求,而且避免雾化芯出现供液不充分而产生干烧、糊芯、积碳的问题。

附图说明

25.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

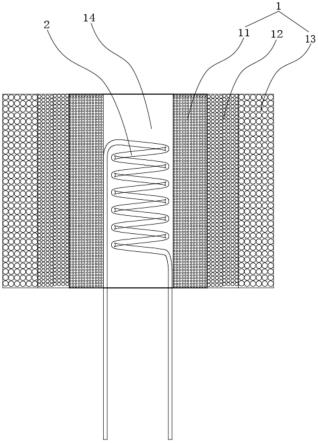

26.图1为本实用新型实施例提供的雾化芯的立体结构示意图;

27.图2为图1中的雾化芯的俯视结构示意图;

28.图3为图2中沿a-a线的剖视结构示意图;

29.图4为本实用新型另一实施例提供的雾化芯的剖视结构示意图;

30.图5为本实用新型另一实施例提供的雾化芯的剖视结构示意图。

31.其中,图中各附图标记:

32.1-多孔基体;11-第一基体层;12-第二基体层;13-储液介质;14-雾化面;2-发热件。

具体实施方式

33.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

34.需要说明的是,当元件被称为“连接于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“多个”的含义是一个或一个以上,除非另有明确具体的限定。

35.在本实用新型的描述中,需要理解的是,术语“中心”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

37.在整个说明书中参考“一个实施例”或“实施例”意味着结合实施例描述的特定特征,结构或特性包括在本技术的至少一个实施例中。因此,“在一个实施例中”、“在一些实施例中”或“在其中一些实施例中”的短语出现在整个说明书的各个地方,并非所有的指代都是相同的实施例。此外,在一个或多个实施例中,可以以任何合适的方式组合特定的特征,结构或特性。

38.请一并参阅图1至5,现对本实用新型实施例提供的雾化芯进行说明。本实用新型实施例提供的雾化芯用于雾化器,雾化芯可在气溶胶发生装置的电源装置的电驱动下发热,将由储存于雾化器中的气溶胶形成基质加热雾化形成气溶胶。

39.请进一步结合参阅图1、图2和图3,本实用新型实施例提供的雾化芯包括多孔基体1和发热件2,多孔基体1包括第一基体层11、第二基体层12和用于储存气溶胶形成基质的储

液介质13,储液介质13夹设于第一基体层11与第二基体层12之间。需要注意的是,在其中一些具体实施方式中,第一基体层11与第二基体层12之间设置有至少一层储液层,至少一层储液层可构成上述储液介质13。第一基体层11、第二基体层12和储液介质13均具有微孔,以使多孔基体1构成可储存并传输气溶胶形成基质的相互贯通的三维立体网络孔结构。发热件2设于多孔基体1的第一基体层11上,发热件2可在通电后加热并雾化气溶胶形成基质。在其中一些实施例中,沿多孔基体1的厚度方向,即由第一基体层11至第二基体层12的方向,第一基体层11、储液介质13、第二基体层12的孔隙率呈预设的梯度变化。在其中另一些实施例中,沿多孔基体1的厚度方向,即由第一基体层11至第二基体层12的方向,第一基体层11、储液介质13、第二基体层12的孔径呈预设的梯度变化。在其中另一些实施例中,沿多孔基体1的厚度方向,即由第一基体层11至第二基体层12的方向,第一基体层11、储液介质13、第二基体层12的孔隙率和孔径均呈预设的梯度变化。上述实施例中,第一基体层11的孔隙率和/或孔径较小,微孔均匀细密,可提供更多的成雾核心,使得温度分布均匀,有利于提高气溶胶形成基质的雾化效率与雾化量。第二基体层12的孔隙率和/或孔径相对较大,有利于第二基体层12快速吸附气溶胶形成基质。则在使用时,第二基体层12快速吸附气溶胶形成基质,第二基体层12吸附的气溶胶形成基质可储存于储液介质13中,储液介质13中的气溶胶形成基质可稳定、顺畅地传输至第一基体层11,发热件2通电后产生热量,可对第一基体层11的气溶胶形成基质进行加热雾化,雾化形成的气溶胶由第一基体层11的表面释放或逸出,以供用户抽吸食用。这样,由于第一基体层11至第二基体层12的孔隙率和/或孔径呈预设的梯度变化,使得多孔基体1内部形成互通的立体网络孔结构,不仅可使得多孔基体1可逐层进行层进式导液,达到控制并提高导液速率的目的,既避免一次吸液过多而导致炸油、漏油,又可避免吸液过少而导致干烧、糊芯。而且,夹设于第一基体层11与第二基体层12之间的储液介质13可对气溶胶形成基质进行储存,缩短气溶胶形成基质的传输距离,有利于气溶胶形成基质稳定、顺畅地传输至第一基体层11,不仅能够向第一基体层11上的发热件2进行充足供液,满足大气溶胶量的吸食需求,而且避免雾化芯出现供液不充分而产生干烧、糊芯、积碳的问题。

40.本实用新型实施例提供的雾化芯,与现有技术相比,多孔基体1包括层叠设置的第一基体层11、储液介质13和第二基体层12,并在第一基体层11上设置发热件2,由于第一基体层11至第二基体层12的孔隙率和/或孔径呈预设的梯度变化,使得多孔基体1内部形成互通的立体网络孔结构,不仅可使得多孔基体1可逐层进行层进式导液,达到控制并提高导液速率的目的,而且夹设于第一基体层11与第二基体层12之间的储液介质13可对气溶胶形成基质进行储存,缩短气溶胶形成基质的传输距离,有利于气溶胶形成基质稳定、顺畅地传输至第一基体层11,不仅能够向第一基体层11上的发热件2进行充足供液,满足大气溶胶量的吸食需求,而且避免雾化芯出现供液不充分而产生干烧、糊芯、积碳的问题。

41.请结合参阅图1、图2和图3,在其中一些实施例中,第一基体层11、储液介质13和第二基体层12均呈环状层,储液介质13套设于第一基体层11的外侧,第二基体层12套设于储液介质13的外侧。该实施例中,将第一基体层11、储液介质13和第二基体层12呈环状层叠设置,可使第二基体层12吸收的气溶胶形成基质可经由储液介质13均匀、稳定地传输至第一基体层11。由于气溶胶形成基质经环状层进行层进式导液,导液效率更高,导液更稳定、均匀、充分,有利于增大气溶胶的雾化量,从而满足大气溶胶量的吸食需求,避免雾化芯出现

供液不充分而产生干烧、糊芯、积碳的问题。

42.请结合参阅图1、图2和图3,在其中一些实施例中,第一基体层11的内侧面形成有雾化面14,发热件2设于雾化面14上。该实施例中,在第一基体层11、储液介质13和第二基体层12呈环状层叠设置时,在第一基体层11的内侧面形成有雾化面14,并在雾化面14上设置发热件2,形成多层环状孔梯度镶嵌式雾化结构的雾化芯,该环状雾化芯不仅雾化气溶胶的量较大,满足大气溶胶量的吸食需求,同时具备不需人工包棉、组装方便、生产效率高、实用性强的优点。

43.请结合参阅图3,在其中一些实施例中,第一基体层11的孔隙率和/或孔径、储液介质13的孔隙率和/或孔径、第二基体层12的孔隙率和/或孔径呈逐层梯度增大的趋势变化。该实施例中,整个多孔基体1利用梯度结构的层进式导液速率,有利于气溶胶形成基质的传输与雾化,提供一个稳定的雾化环境,提升口感的稳定性。由于第一基体层11的孔隙率和/或孔径较小,且第一基体层11的孔隙率和/或孔径分布均匀细密,可以达到细化气溶胶形成基质颗粒的目的,提供更多的成雾核心,使得雾化面14上的温度分布均匀,提高气溶胶形成基质的雾化效率,提升用户抽吸气溶胶的口感。第二基体层12临近气溶胶形成基质,在第二基体层12孔隙率和/或孔径较大的情况下,有利于气溶胶形成基质稳定、顺畅地传输,起到控制并提高导液速率的效果,既避免一次吸液过多而导致炸油、漏油,又可防止吸液过少而导致干烧、糊芯。而夹设于第一基体层11与第二基体层12之间的储液介质13,可对气溶胶形成基质进行储存,缩短气溶胶形成基质的传输距离,有利于气溶胶形成基质稳定、顺畅地传输至第一基体层11,不仅能够向第一基体层11上的发热件2进行充足供液,满足大气溶胶量的吸食需求,而且避免雾化芯出现供液不充分而产生干烧、糊芯、积碳的问题。请结合参阅图4和图5,在其中另一些实施例中,第一基体层11的孔隙率和/或孔径、储液介质13的孔隙率和/或孔径先呈逐层梯度增大的趋势变化,储液介质13的孔隙率和/或孔径、第二基体层12的孔隙率和/或孔径再呈逐层梯度减小的趋势变化。

44.在其中一些实施例中,第一基体层11、储液介质13或第二基体层12的孔隙率为45%~65%,有利于气溶胶基质的均匀、顺畅地传输,提高导液速率。在第一基体层11、储液介质13或第二基体层12的孔隙率小于45%时,容易出现导液不畅而致使供液不足,出现气溶胶量不够或产生干烧、糊芯、积碳的问题。在第一基体层11、储液介质13或第二基体层12的孔隙率大于65%时,容易出现导液速率不可控,产生一次吸油过多,导致炸油、漏油。需要注意的是,在其中另一些实施例中,第一基体层11、储液介质13和第二基体层12的孔隙率可以均为45%~65%。

45.在其中一些实施例中,第一基体层11、储液介质13或第二基体层12的孔径为10~70μm,有利于气溶胶基质的均匀、顺畅地传输,提高导液速率。在第一基体层11、储液介质13或第二基体层12的孔径小于10μm时,容易出现导液不畅而致使供液不足,出现气溶胶量不够或产生干烧、糊芯、积碳的问题。在第一基体层11、储液介质13或第二基体层12的孔径大于70μm时,容易出现导液速率不可控,产生一次吸油过多,导致炸油、漏油。需要注意的是,在其中另一些实施例中,第一基体层11、储液介质13和第二基体层12的孔径可以均为10~70μm。

46.需要注意的是,第一基体层11、储液介质13、第二基体层12的孔隙率和/或孔径呈预设的梯度变化,可以是但不限于以下几种情况。请结合参阅图3,在其中一些实施例中,第

一基体层11的孔隙率和/或孔径小于储液介质13的孔隙率和/或孔径。请结合参阅图4和图5,在其中另一些实施例中,第一基体层11的孔隙率和/或孔径小于储液介质13的孔隙率和/或孔径,且第一基体层11的孔隙率和/或孔径小于或等于第二基体层12的孔隙率和/或孔径。请结合参阅图4和图5,在其中另一些实施例中,第一基体层11的孔隙率和/或孔径小于储液介质13的孔隙率和/或孔径,且第二基体层12的孔隙率和/或孔径小于储液介质13的孔隙率和/或孔径。请结合参阅图3,在其中另一些实施例中,第一基体层11的孔隙率和/或孔径小于储液介质13的孔隙率和/或孔径,且第二基体层12的孔隙率和/或孔径大于储液介质13的孔隙率和/或孔径。

47.在其中一些实施例中,第一基体层11、储液介质13和第二基体层12均为具有微孔的多孔陶瓷层。当然,第一基体层11、储液介质13和第二基体层12也可为具有微孔的多孔玻璃层或多孔金属层等。

48.基于以上多孔基体1的结构的描述,本实用新型进一步提出以上陶瓷多孔基体1的制备方法及不同的实施例及对比例:

49.实施例1

50.本实施例的陶瓷多孔基体1包括三层陶瓷层,三层陶瓷层分别为第一基体层11、陶瓷储液介质13与第二基体层12,第一基体层11、陶瓷储液介质13与第二基体层12均具有孔隙率,第一基体层11为内层,陶瓷储液介质13为中间储液层,第二基体层12为外层,第一基体层11的孔隙率<陶瓷储液介质13的孔隙率,陶瓷储液介质13的孔隙率<第二基体层12的孔隙率,第一基体层11的孔径<陶瓷储液介质13的孔径,陶瓷储液介质13、第二基体层12孔径相似,其制备方法包括以下步骤:

51.1)制备第一基体层11的陶瓷粉:将硅酸盐原料过200目筛后,称取氧化硅280g,氮化硅474g,称取玻璃粉251g,500目的石墨造孔剂251g,倒入球磨罐中,并加入1450g直径10mm的氧化锆球,球磨混合3个小时;

52.2)制备陶瓷储液介质13的陶瓷粉:将硅酸盐原料过200目筛后,称取氧化硅280g,氮化硅474g,称取玻璃粉251g,300目的石墨造孔剂314g,倒入球磨罐中,并加入1650g直径10mm的氧化锆球,球磨混合3个小时;

53.3)制备第二基体层12的陶瓷粉:将硅酸盐原料过200目筛后,称取氧化硅280g,氮化硅474g,称取玻璃粉251g,300目的石墨造孔剂377g,倒入球磨罐中,并加入1850g直径10mm的氧化锆球,球磨混合3个小时;

54.4)将混炼机预热至110℃,按陶瓷粉重量,称取24wt%(重量百分比)石蜡,4wt%(重量百分比)硬脂酸,待石蜡完全熔化,加入制备好的陶瓷粉,搅拌冷却到90℃,加入3wt%(重量百分比)油酸,开启真空泵,真空混炼4个小时,分别制备出三层陶瓷层注塑浆料;

55.5)将内外层陶瓷浆料置于不同热压机中,发热件2嵌入模具后,注入内层浆料,固化后调整模具型腔活动组件,于其他压机注入各外层浆料,外层成型压力稍大于内层成型压力;

56.6)将热压成型的生坯于排胶炉中,220℃排胶2小时,取出后于烧结炉中,650℃烧结3小时,得到双层环状陶瓷雾化芯。

57.实施例2

58.本实施例的陶瓷多孔基体1包括三层陶瓷层,三层陶瓷层分别为第一基体层11、陶

瓷储液介质13与第二基体层12,第一基体层11、陶瓷储液介质13与第二基体层12均具有孔隙率,第一基体层11为内层,陶瓷储液介质13为中间储液层,第二基体层12为外层,第一基体层11、陶瓷储液介质13孔隙率相近,陶瓷储液介质13的孔隙率<第二基体层12的孔隙率,第一基体层11的孔径<陶瓷储液介质13的孔径,陶瓷储液介质13的孔径<第二基体层12的孔径,其制备方法包括以下步骤:

59.1)制备第一基体层11的陶瓷粉:将长石-高岭土混合矿物原料过250目筛后,称取长石-高岭土混合矿物400g,称取玻璃粉251g,500目的石墨造孔剂215g,倒入球磨罐中,并加入1450g直径10mm的氧化锆球,球磨混合3.5个小时;

60.2)制备陶瓷储液介质13的陶瓷粉:将长石-高岭土混合矿物原料过250目筛后,称取长石-高岭土混合矿物400g,称取玻璃粉251g,325目的石墨造孔剂220g,倒入球磨罐中,并加入1450g直径10mm的氧化锆球,球磨混合3.5个小时;

61.3)制备第二基体层12的陶瓷粉:将长石-高岭土混合矿物原料过250目筛后,称取长石-高岭土混合矿物400g,称取玻璃粉251g,200目的石墨造孔剂273g,倒入球磨罐中,并加入1750g直径10mm的氧化锆球,球磨混合3.5个小时;

62.4)将混炼机预热至110℃,按陶瓷粉重量,称取27wt%(重量百分比)石蜡,4.5wt%(重量百分比)硬脂酸,待石蜡完全熔化,加入制备好的陶瓷粉,搅拌冷却到90℃,加入2.5wt%(重量百分比)油酸,开启真空泵,真空混炼4个小时,分别制备出三层陶瓷层注塑浆料;

63.5)将内外层陶瓷浆料置于不同热压机中,发热件2嵌入模具后,注入内层浆料,固化后调整模具型腔活动组件,于其他压机注入各外层浆料,外层成型压力稍大于内层成型压力;

64.6)将热压成型的生坯于排胶炉中,220℃排胶2小时,取出后于烧结炉中,650℃烧结3小时,得到双层环状陶瓷雾化芯。

65.实施例3

66.本实施例的陶瓷多孔基体1包括三层陶瓷层,三层陶瓷层分别为第一基体层11、陶瓷储液介质13与第二基体层12,第一基体层11、陶瓷储液介质13与第二基体层12均具有孔隙率,第一基体层11为内层,陶瓷储液介质13为中间储液层,第二基体层12为外层,第一基体层11的孔隙率<第二基体层12的孔隙率,第二基体层12的孔隙率<陶瓷储液介质13的孔隙率,第一基体层11的孔径<陶瓷储液介质13的孔径,陶瓷储液介质13、第二基体层12的孔径相似,其制备方法包括以下步骤:

67.1)制备第一基体层11的陶瓷粉:将硅藻土矿物原料过325目筛后,称取硅藻土510g,玻璃粉312g,中值粒径(d50)为30μm的有机造孔剂234g,倒入球磨罐中,并加入1450g直径10mm的氧化锆球,球磨混合个小时;

68.2)制备陶瓷储液介质13的陶瓷粉:将硅藻土原料过325目筛后,称取硅藻土510g,玻璃粉312g,中值粒径(d50)为70μm的有机造孔剂343g,倒入球磨罐中,并加入1800g直径10mm的氧化锆球,球磨混合4小时;

69.3)制备第二基体层12的陶瓷粉:将硅藻土原料过325目筛后,称取硅藻土510g,玻璃粉312g,中值粒径(d50)为50μm的有机造孔剂287g,倒入球磨罐中,并加入1600g直径10mm的氧化锆球,球磨混合4小时;

70.4)混炼机预热至110℃,按陶瓷粉重量,称取37wt%(重量百分比)石蜡,6wt%(重量百分比)硬脂酸,待石蜡完全熔化,加入制备好的陶瓷粉,搅拌冷却到90℃,加入2wt%(重量百分比)油酸,开启真空泵,真空混炼4小时,分别制备出第一基体层11陶瓷粉、陶瓷储液介质13注塑浆料;

71.5)将第一基体层11、陶瓷储液介质13的陶瓷粉置于不同热压机中,发热件2嵌入模具后,注入内层浆料,固化后调整模具型腔活动组件,于另一台压机注入外层浆料,外层成型压力稍大于内层成型压力;

72.6)将热压成型的生坯于排胶炉中,200℃排胶1.5小时,取出后于烧结炉中,610℃烧结2小时,得到双层环状陶瓷雾化芯。

73.对比例1

74.本实施例的陶瓷多孔基体1包括两层陶瓷层,两层陶瓷层分别为第一基体层11与第二基体层12,第一基体层11与第二基体层12均具有孔隙,第一基体层11为内层,第二基体层12为外层,第一基体层11的孔隙率<第二基体层12的孔隙率,两层陶瓷层孔径相似,其制备方法包括以下步骤:

75.1)制备第一基体层11的瓷粉:将硅酸盐原料过200目筛后,称取氧化硅774g,氧化铝90g,氧化钙36g,称取玻璃粉300g,d50为30μm的有机造孔剂225g,倒入球磨罐中,并加入1450g直径10mm的氧化锆球,球磨混合4小时;

76.2)制备第二基体层12的瓷粉:将硅酸盐原料过200目筛后,称取氧化硅774g,氧化铝90g,氧化钙36g,称取玻璃粉300g,d50为30μm的有机造孔剂282g,投入球磨罐中,并加入1650g直径10mm的氧化锆球,球磨混合4小时;

77.3)将混炼机预热至110℃,按陶瓷粉重量,称取20wt%石蜡,4wt%硬脂酸,待石蜡完全熔化,加入制备好的陶瓷粉,搅拌冷却到90℃,加入2wt%油酸,开启真空泵,真空混炼4小时,分别制备出第一基体层11陶瓷粉、第二基体层12注塑浆料;

78.4)将第一基体层11陶瓷粉、第二基体层12注塑浆料置于不同热压机中,发热件2嵌入模具后,注入内层浆料,固化后调整模具型腔活动组件,于另一台压机注入外层浆料,外层成型压力稍大于内层成型压力;

79.5)将热压成型的生坯于排胶炉中,220℃排胶2小时,取出后于烧结炉中,650℃烧结3小时,得到双层环状陶瓷雾化芯。

80.对比例2

81.本实施例的陶瓷多孔基体1包括两层陶瓷层,两层陶瓷层分别为第一基体层11与第二基体层12,第一基体层11与第二基体层12均具有孔隙,第一基体层11为内层,第二基体层12为外层,第一基体层11的孔隙率<第二基体层12的孔隙率,第一基体层11的孔径<第二基体层12的孔径,其制备方法包括以下步骤:

82.1)制备第一基体层11的陶瓷粉:将硅藻土矿物原料过325目筛后,称取硅藻土374g,玻璃粉510g,d50为30μm的有机造孔剂320g,倒入球磨罐中,并加入1450g直径10mm的氧化锆球,球磨混合个小时;

83.2)制备第二基体层12的陶瓷粉:将硅藻土原料过325目筛后,称取硅藻土374g,玻璃粉510g,d50为50μm的有机造孔剂480g,倒入球磨罐中,并加入1400g直径10mm的氧化锆球,球磨混合4小时;

84.3)混炼机预热至110℃,按陶瓷粉重量,称取37wt%石蜡,6wt%硬脂酸,待石蜡完全熔化,加入制备好的陶瓷粉,搅拌冷却到90℃,加入2wt%油酸,开启真空泵,真空混炼4小时,分别制备出第一基体层11陶瓷粉、第二基体层12注塑浆料;

85.4)将第一基体层11陶瓷粉、第二基体层12注塑浆料置于不同热压机中,发热件2嵌入模具后,注入内层浆料,固化后调整模具型腔活动组件,于另一台压机注入外层浆料,外层成型压力稍大于内层成型压力;

86.5)将热压成型的生坯于排胶炉中,200℃排胶1.5小时,取出后于烧结炉中,610℃烧结2小时,得到双层环状陶瓷雾化芯。

87.取本实施例1至3以及对比例1至2制得的具有陶瓷多孔基体1的雾化芯产品作为样品进行性能测试,可以得到相应样品的性能指标测试结果如下表所示,对比结果如下:

[0088][0089]

通过以上数据对比可知,实施例1至3中的具有陶瓷多孔基体1的雾化芯样品,具有良好的强度,能够产生较大的烟雾量,不仅满足大气溶胶量的吸食需求,而且还可避免陶瓷雾化芯产生干烧、糊芯、积碳。

[0090]

本实用新型实施例还提供一种雾化器,雾化器包括上述任一实施例提供的雾化芯。因雾化器具有上述任一实施例提供的雾化芯的全部技术特征,故其具有雾化芯相同的技术效果。

[0091]

本实用新型实施例还提供一种气溶胶发生装置,气溶胶发生装置包括上述任一实施例提供的雾化芯或上述任一实施例提供的的雾化器。因气溶胶发生装置具有上述任一实施例提供的雾化芯或雾化器的全部技术特征,故其具有雾化芯相同的技术效果。

[0092]

以上所述仅为本实用新型的较佳实施例而已,并不用于限定本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1