一种陶瓷雾化芯及其制造方法与流程

本发明属于电子雾化设备制造,具体涉及一种陶瓷雾化芯及其制造方法。

背景技术:

1、办公场所、会议室、家庭居所以及医疗室等场所常需采用雾化器将香氛调理液、精油、消毒杀菌液、药液或者水进行加热雾化,通过雾化喷汽方式实现气味调节、精油理疗、消毒杀菌、给药治疗或者加湿补水等;雾化器的核心部件是陶瓷雾化芯,现有技术中的陶瓷雾化芯通常采用多孔陶瓷作为陶瓷基体,精油经过孔渗透到陶瓷基体的表面,通过陶瓷基体表面的发热膜通电发热将精油蒸发;发热膜由磁控溅射将发热膜金属材料溅射到多孔陶瓷表面,从而达到雾化精油的目的。

2、但是由于金属材料的亲油性通常比较差,容易导致雾化芯换气不畅,精油不能及时补充到表面,稳定性差,影响用户使用体验;还易导致发热膜干烧,影响雾化芯的使用寿命。

技术实现思路

1、为了解决现有技术存在的上述问题,本发明目的在于提供一种陶瓷雾化芯及其制造方法,在发热膜表面再溅射一层与多孔陶瓷材料相同或则相近的亲油材料,通过溅射亲油材料层弥补溅射发热膜金属层不亲油的缺陷,改善膜层的亲油性,使得精油能及时渗透补充至表面,能够减少因为换气不畅导致的发热膜干烧现象,延长发热膜的使用寿命,提升用户使用体验。

2、本发明所采用的技术方案为:

3、一种陶瓷雾化芯,包括有陶瓷基体,陶瓷基体的至少一个表面上设置有发热膜,发热膜的外表面间隔设置有两个导电电极;

4、所述金属发热膜与陶瓷基体之间设置有至少一层第一过渡层;所述金属发热膜的表面设置有至少一层亲油层;

5、所述第一过渡层为由金属材料通过磁控溅射工艺溅射到陶瓷基体表面形成的金属过渡层;

6、所述发热膜为由金属材料通过磁控溅射工艺溅射到第一过渡层表面形成的金属发热膜;

7、两个所述导电电极通过印刷工艺印刷至发热膜表面;

8、所述陶瓷基体的材料为氧化物和/或氮化物,亲油层的材料也为与陶瓷基体的材料相同的氧化物和/或氮化物;

9、所述亲油层也通过磁控溅射工艺溅射到金属发热膜表面。

10、进一步地,所述陶瓷基体的材料为金属氧化物和/或金属氮化物亲油层的材料也为与陶瓷基体的材料相同的金属氧化物和/或金属氮化物。

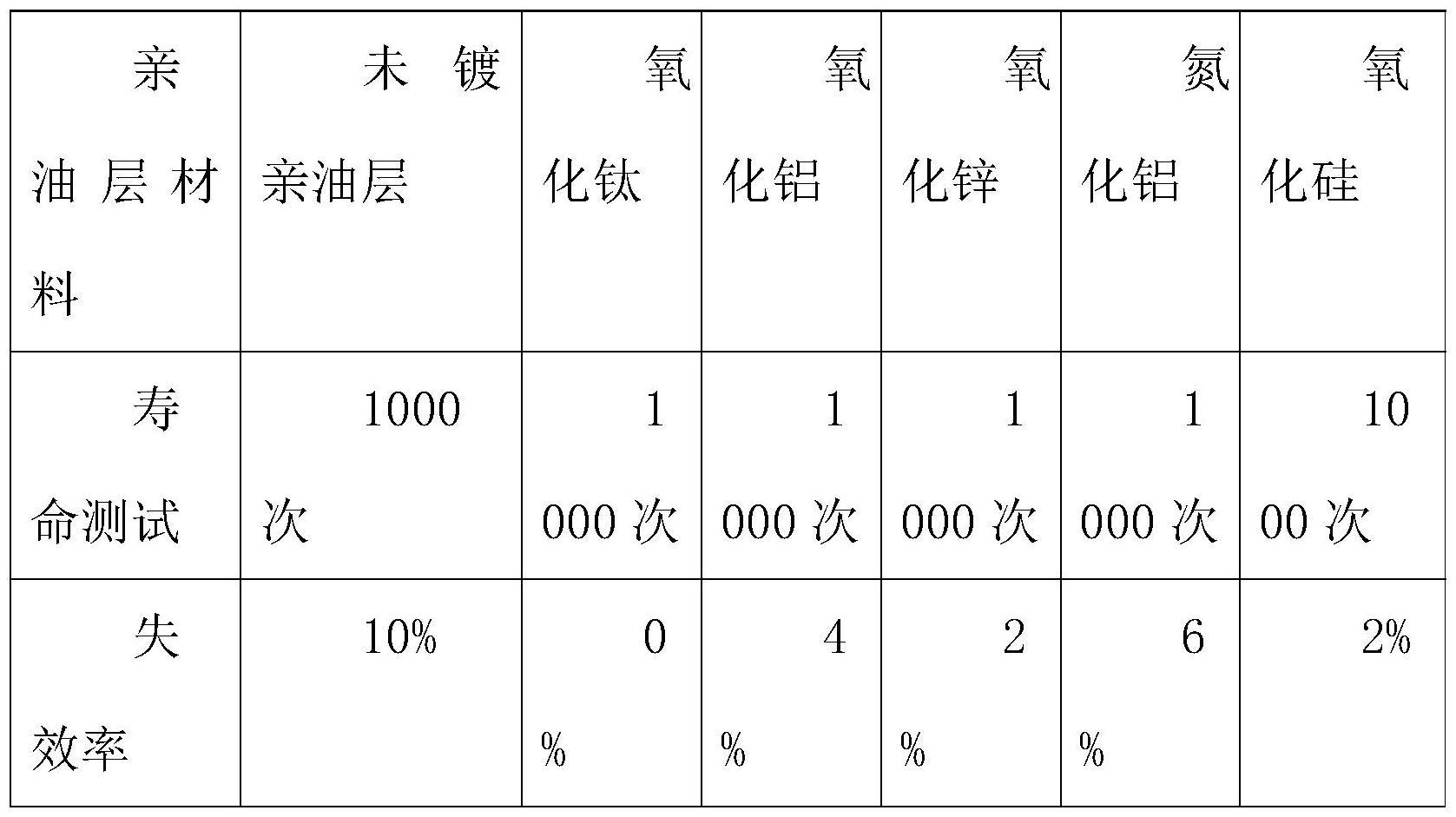

11、进一步地,所述陶瓷基体和亲油层的材料均为氧化铝、氧化铜、氧化锌、氧化硅、氧化钛、氮化铝、氮化硅或者氮化钽。

12、进一步地,所述第一过渡层的材料为钛、铁、铝、镍或者镍铬;所述发热膜材料为金、银、铜、铂、镍铬、钽或者铬硅。

13、进一步地,,所述第一过渡层的厚度为200~600nm;所述发热膜的厚度为600~1200nm;所述导电电极的厚度为50~120μm;所述第二过渡层的厚度为10~80nm;所述亲油层的厚度为30~100nm。

14、进一步地,所述第一过渡层的厚度为300nm;所述发热膜的厚度为1200nm;所述导电电极的厚度为120μm;所述亲油层的厚度为50nm。

15、进一步地,所述发热膜与亲油层之间还设置有第二过渡层;第二过渡层的材料为钛、铁、铝、镍或者镍铬;第二过渡层的厚度为10~80nm。

16、本发明还涉及一种陶瓷雾化芯的制造方法,用于制造上述陶瓷雾雾芯,具体包括有以下步骤:

17、s01,磁控溅射镀膜机预抽真空至2.0×10-4~8.0×10-4pa;

18、s02,磁控溅射镀膜机内通入溅射介质气体30~80sccm,保持真空稳定在0.3~0.9pa;

19、s03,启动第一过渡层电源,输入功率150~300w;在陶瓷基体的表面溅射第一过渡层金属,溅射厚度200~600nm;

20、s04,第一过渡层溅射完成后,关闭第一过渡层电源;

21、s05,打开发热膜电源,输入功率150~300w;在第一过渡层上溅射金属发热膜,溅射厚度600~1200nm;

22、s06,金属发热膜溅射完成后,取出陶瓷基体;

23、s07,将陶瓷基体夹装于印刷治具上,通过印刷机将电极浆料印刷到发热膜表面;

24、s08,在600~850℃温度条件下烧结陶瓷基体;

25、s09,将陶瓷若何夹装于镀膜治具中,并通过镀膜治具遮蔽电极部分;将镀膜治具放置入磁控溅射镀膜机中;

26、s10,磁控溅射镀膜机抽真空至2.0×10-4~8.0×10-4pa;

27、s11,磁控溅射镀膜机内通入保护气体30~80sccm,保持真空稳定在0.3~0.9pa;

28、s12,开启射频电源,在发热膜上溅射亲油性的氧化物或氮化物,构成亲油层。

29、进一步地,所述步骤s12溅射亲油层还包括以下操作:

30、s121,启动第二过渡层电源,输入功率150~300w;在发热膜的表面溅射第二过渡层金属,溅射厚度10~80nm;

31、s122,第二过渡层溅射完成后,关闭第二过渡层电源;

32、s123,开启射频电源,在第二过渡层上溅射亲油性的氧化物或氮化物,构成亲油层。

33、最后,所述步骤s02与s11中的溅射介质气体为氩气。

34、本发明的有益效果为:

35、一种陶瓷雾化芯及其制造方法,在发热膜表面再溅射一层与多孔陶瓷材料相同或则相近的亲油材料,过渡层增加了陶瓷和发热膜材料之间的结合力,也增加了发热膜和亲油性材料的结合力,使得精油能及时渗透补充至表面,能够减少因为换气不畅导致的发热膜干烧现象,延长发热膜的使用寿命,提升用户使用体验;且亲油性材料附着在表面有良好的耐高温和导热性能,有效的保护发热膜,改善陶瓷雾化芯换气不畅问题,延长使用寿命。

技术特征:

1.一种陶瓷雾化芯,其特征在于:包括有陶瓷基体,陶瓷基体的至少一个表面上设置有发热膜,发热膜的外表面间隔设置有两个导电电极;

2.根据权利要求1所述陶瓷雾化芯,其特征在于:所述陶瓷基体的材料为金属氧化物和/或金属氮化物,亲油层的材料也为与陶瓷基体的材料相同的金属氧化物和/或金属氮化物。

3.根据权利要求1所述陶瓷雾化芯,其特征在于:所述陶瓷基体和亲油层的材料均为氧化铝、氧化铜、氧化锌、氧化硅、氧化钛、氮化铝、氮化硅或者氮化钽。

4.根据权利要求1所述陶瓷雾化芯,其特征在于:所述第一过渡层的材料为钛、铁、铝、镍或者镍铬;所述发热膜材料为金、银、铜、铂、镍铬、钽或者铬硅。

5.根据权利要求1所述陶瓷雾化芯,其特征在于:所述第一过渡层的厚度为200~600nm;所述发热膜的厚度为600~1200nm;所述导电电极的厚度为50~120μm;所述第二过渡层的厚度为10~80nm;所述亲油层的厚度为30~100nm。

6.根据权利要求1所述陶瓷雾化芯,其特征在于:所述第一过渡层的厚度为300nm;所述发热膜的厚度为1200nm;所述导电电极的厚度为120μm;所述亲油层的厚度为50nm。

7.根据权利要求1所述陶瓷雾化芯,其特征在于:所述发热膜与亲油层之间还设置有第二过渡层;第二过渡层的材料为钛、铁、铝、镍或者镍铬;第二过渡层的厚度为10~80nm。

8.一种用于权利要求1~7之一所述的陶瓷雾化芯的制造方法,其特征在于:包括有以下步骤:

9.根据权利要求8所述陶瓷雾化芯的制造方法,其特征在于:所述步骤s12中还包括以下操作:

10.根据权利要求8所述陶瓷雾化芯的制造方法,其特征在于:所述步骤s02与s11中的溅射介质气体为氩气。

技术总结

本发明属于公开了一种陶瓷雾化芯及其制造方法,在发热膜表面再溅射一层与多孔陶瓷材料相同或则相近的亲油材料,过渡层增加了陶瓷和发热膜材料之间的结合力,也增加了发热膜和亲油性材料的结合力,使得精油能及时渗透补充至表面,能够减少因为换气不畅导致的发热膜干烧现象,延长发热膜的使用寿命,提升用户使用体验;且亲油性材料附着在表面有良好的耐高温和导热性能,有效的保护发热膜,改善陶瓷雾化芯换气不畅问题,延长使用寿命。

技术研发人员:叶正全,肖小朋,李俊辉,聂革,赵贯云,赵波洋

受保护的技术使用者:深圳市吉嘉新材料科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!