一种可泄压回流的雾化装置的制作方法

本技术涉及雾化,尤其是涉及一种可泄压回流的雾化装置。

背景技术:

1、目前,现有的雾化装置,发热芯加热烟油产生的烟雾从气道排出时,遇到冷空气会液化成冷凝液,冷凝液在重力作用下会顺着气道回流被发热芯吸收,发热芯吸收冷凝液后不仅会稀释烟油从而淡化烟雾口味,而且冷凝液里面的杂质会沉积在发热芯上,从而使发热芯吸油不足发热时造成积碳,烟雾中产生焦糊味,并且发热芯发热时和雾化装置在高底温环境中储放时,储油腔内会产生负压,储油腔内气压不平衡会出现发热芯导油缓慢和滴油现象。

技术实现思路

1、本实用新型的目的在于提供一种可泄压回流的雾化装置,解决了现有技术中的雾化装置,冷凝液会淡化烟雾口味和造成发热芯碳化,以及储油腔内气压不平衡造成导油缓慢和漏油的问题。

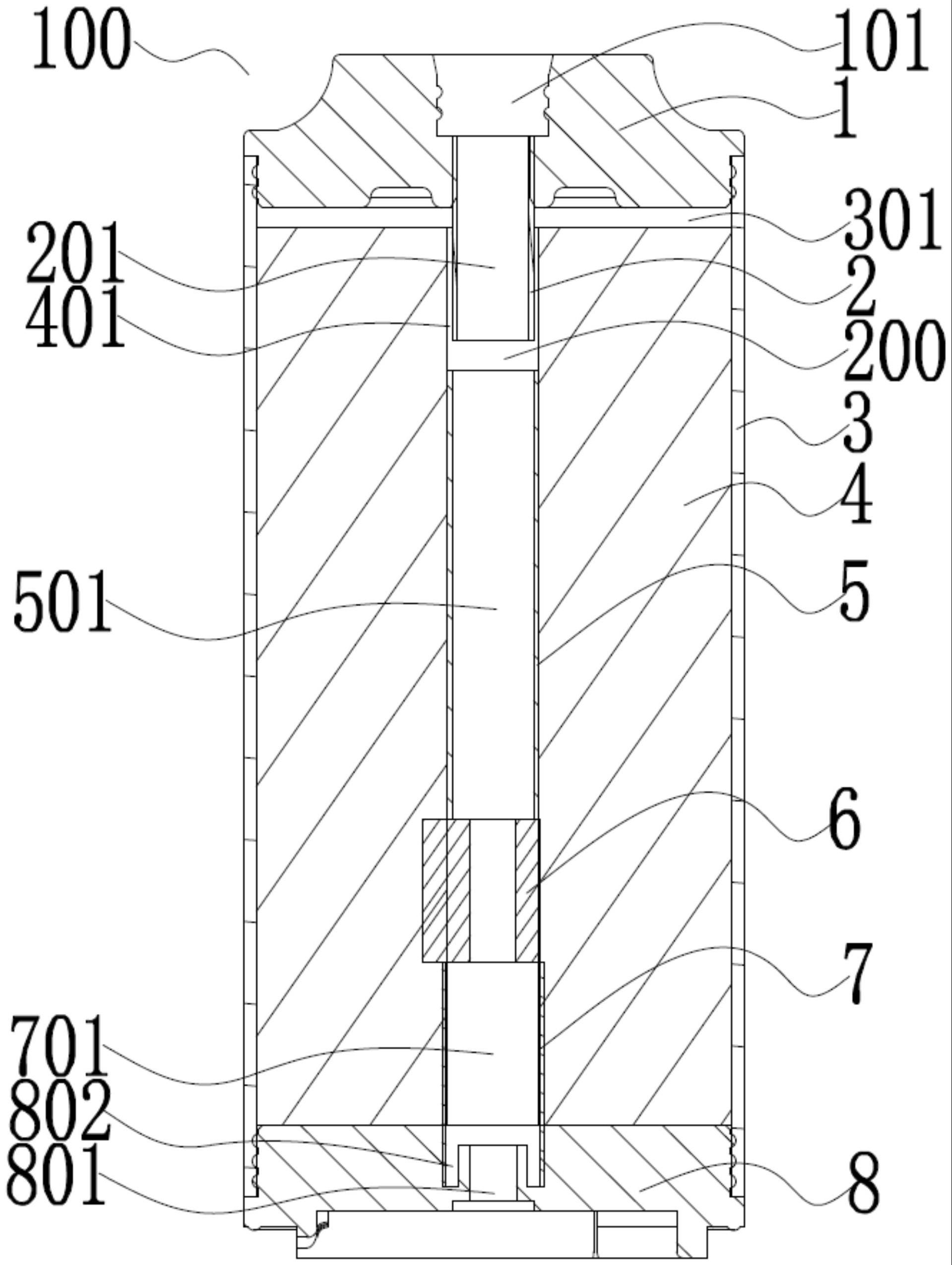

2、本实用新型解决上述技术问题所采用的技术方案是:一种可泄压回流的雾化装置,包括储油器主体,所述储油器主体内形成有储油腔,所述储油腔内设有第一气道、第二气道、第三气道、以及储油棉,所述第一气道与大气相通,所述第三气道内设有发热芯,所述第二气道一端与所述第三气道相连通,所述第二气道远离所述第三气道一端与所述第一气道相对应且相通,且所述第二气道远离所述第三气道一端与所述第一气道之间形成有泄压回流部,所述储油棉包覆所述泄压回流部。

3、作为一种实施方式,所述泄压回流部是由间隙空间和/或缺口形成。

4、作为一种实施方式,所述储油腔具有相对应的腔顶壁和腔底壁,所述第一气道连接在所述储油腔的腔顶壁上,所述第三气道连接在所述储油腔的腔底壁上。

5、作为一种实施方式,所述储油腔的腔顶壁上开设有排雾通道,所述排雾通道与所述第一气道相对应且相通,所述第一气道通过所述排雾通道与大气相通,所述储油腔的腔底壁上开设有进气通道,所述进气通道与所述第三气道相对应且相通。

6、作为一种实施方式,所述储油器主体包括储油管,所述储油管内形成所述储油腔,所述储油棉设在所述储油管内,所述储油管顶端设有作为所述储油腔的腔顶壁的第一封油件,所述排雾通道开设在所述第一封油件上,所述储油管底端设有作为所述储油腔的腔底壁的第二封油件,所述进气通道开设在所述第二封油件上,所述第二封油件上还开设有环形凹槽,所述环形凹槽环绕在所述进气通道外围。

7、作为一种实施方式,所述储油器主体还包括排雾管和雾化管,所述排雾管内形成第一气道,所述排雾管上端插入所述排雾通道内,使得所述排雾通道与所述第一气道相对应且相通,所述储油棉内具有贯穿通道,所述排雾管下端插入所述贯穿通道内,所述雾化管内形成所述第三气道,所述发热芯设在所述雾化管内,所述雾化管下端插入所述环形凹槽内,使得所述排雾通道与所述第一气道相对应且相通,所述雾化管上端插入所述贯穿通道内。

8、作为一种实施方式,所述雾化管外壁开设至少一个进油孔和缺口,所述进油孔与所述发热芯相对应,所述发热芯两端从所述缺口伸出与所述储油棉抵接。

9、作为一种实施方式,所述储油器主体还包括雾气管,所述雾气管设在所述贯穿通道内,所述雾气管内形成所述第二气道,所述雾气管下端插入雾化管内,使得所述第二气道与所述第三气道相连通,且所述雾气管底端与所述发热芯抵接,所述雾气管顶端与所述排雾管底端相对应,并通过所述贯穿通道使得所述第一气道与所述第二气道相对应且相通。

10、作为一种实施方式,所述雾气管顶端与所述排雾管底端之间具有间隙空间,所述间隙空间作为所述泄压回流部,所述间隙空间与所述储油腔相通,所述间隙空间还与所述第一气道和第二气道相通,所述储油棉通过所述贯穿通道的内壁与所述排雾管和雾气管的外壁抵接包覆所述间隙空间。

11、需要说明的是,本申请的说明书中记载了大量的技术特征,分布在各个技术方案中,如果要罗列出本申请所有可能的技术特征的组合(即技术方案)的话,会使得说明书过于冗长。为了避免这个问题,本申请上述

技术实现要素:

中公开的各个技术特征、在下文各个实施方式和例子中公开的各技术特征、以及附图中公开的各个技术特征,都可以自由地互相组合,从而构成各种新的技术方案(这些技术方案均因视为在本说明书中已经记载),除非这种技术特征的组合在技术上是不可行的。例如,在一个例子中公开了特征a+b+c,在另一个例子中公开了特征a+b+d+e,而特征c和d是起到相同作用的等同技术手段,技术上只要择一使用即可,不可能同时采用,特征e技术上可以与特征c相组合,则a+b+c+d的方案因技术不可行而应当不被视为已经记载,而a+b+c+e的方案应当视为已经被记载。

12、实施本实用新型的可泄压回流的雾化装置,具有以下有益效果:本实用新型的可泄压回流的雾化装置,通过设计泄压回流部,储油腔内产生的冷凝液可通过泄压回流部回流到储油棉内被吸收,防止冷凝液从第一气道和第二气道回流到第三气道内与发热芯融合,从而淡化烟雾口味和在发热芯上产生积碳,并且储油腔内出现负压后,气体可通过泄压回流部进出储油腔来维持储油腔内气压平衡,防止储油腔气压不平衡发热芯吸油缓慢和滴油。

技术特征:

1.一种可泄压回流的雾化装置,其特征在于,包括储油器主体,所述储油器主体内形成有储油腔,所述储油腔内设有第一气道、第二气道、第三气道、以及储油棉,所述第一气道与大气相通,所述第三气道内设有发热芯,所述第二气道一端与所述第三气道相连通,所述第二气道远离所述第三气道一端与所述第一气道相对应且相通,且所述第二气道远离所述第三气道一端与所述第一气道之间形成有泄压回流部,所述储油棉包覆所述泄压回流部。

2.根据权利要求1所述的雾化装置,其特征在于,所述泄压回流部是由间隙空间和/或缺口形成。

3.根据权利要求1所述的雾化装置,其特征在于,所述储油腔具有相对应的腔顶壁和腔底壁,所述第一气道连接在所述储油腔的腔顶壁上,所述第三气道连接在所述储油腔的腔底壁上。

4.根据权利要求3所述的雾化装置,其特征在于,所述储油腔的腔顶壁上开设有排雾通道,所述排雾通道与所述第一气道相对应且相通,所述第一气道通过所述排雾通道与大气相通,所述储油腔的腔底壁上开设有进气通道,所述进气通道与所述第三气道相对应且相通。

5.根据权利要求4所述的雾化装置,其特征在于,所述储油器主体包括储油管,所述储油管内形成所述储油腔,所述储油棉设在所述储油管内,所述储油管顶端设有作为所述储油腔的腔顶壁的第一封油件,所述排雾通道开设在所述第一封油件上,所述储油管底端设有作为所述储油腔的腔底壁的第二封油件,所述进气通道开设在所述第二封油件上,所述第二封油件上还开设有环形凹槽,所述环形凹槽环绕在所述进气通道外围。

6.根据权利要求5所述的雾化装置,其特征在于,所述储油器主体还包括排雾管和雾化管,所述排雾管内形成第一气道,所述排雾管上端插入所述排雾通道内,使得所述排雾通道与所述第一气道相对应且相通,所述储油棉内具有贯穿通道,所述排雾管下端插入所述贯穿通道内,所述雾化管内形成所述第三气道,所述发热芯设在所述雾化管内,所述雾化管下端插入所述环形凹槽内,使得所述排雾通道与所述第一气道相对应且相通,所述雾化管上端插入所述贯穿通道内。

7.根据权利要求6所述的雾化装置,其特征在于,所述雾化管外壁开设至少一个进油孔和缺口,所述进油孔与所述发热芯相对应,所述发热芯两端从所述缺口伸出与所述储油棉抵接。

8.根据权利要求6所述的雾化装置,其特征在于,所述储油器主体还包括雾气管,所述雾气管设在所述贯穿通道内,所述雾气管内形成所述第二气道,所述雾气管下端插入雾化管内,使得所述第二气道与所述第三气道相连通,且所述雾气管底端与所述发热芯抵接,所述雾气管顶端与所述排雾管底端相对应,并通过所述贯穿通道使得所述第一气道与所述第二气道相对应且相通。

9.根据权利要求8所述的雾化装置,其特征在于,所述雾气管顶端与所述排雾管底端之间具有间隙空间,所述间隙空间作为所述泄压回流部,所述间隙空间与所述储油腔相通,所述间隙空间还与所述第一气道和第二气道相通,所述储油棉通过所述贯穿通道的内壁与所述排雾管和雾气管的外壁抵接包覆所述间隙空间。

技术总结

本技术公开了一种可泄压回流的雾化装置,包括储油器主体,储油器主体内形成有储油腔,储油腔内设有第一气道、第二气道、第三气道、以及储油棉,第一气道与大气相通,第三气道内设有发热芯,第二气道一端与所述第三气道相连通,第二气道远离第三气道一端与第一气道相对应且相通,且第二气道远离所述第三气道一端与第一气道之间形成有泄压回流部,储油棉包覆泄压回流部。本技术采用上述技术方案后,储油腔内产生的冷凝液可通过泄压回流部回流到储油棉内被吸收,防止冷凝液回流到第三气道内与发热芯融合,从而淡化烟雾口味和在发热芯上产生积碳,并且储油腔内出现负压后,气体可通过泄压回流部进出储油腔来维持储油腔内气压平衡。

技术研发人员:郭彧,钟文辉

受保护的技术使用者:深圳市劳斯韦伯科技有限公司

技术研发日:20230414

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!