一种推送装置及钉扣机的制作方法

1.本专利属于钉扣机技术领域,特指一种推送装置以及钉扣机。

背景技术:

2.中国实用新型专利201920750371.x公开了一种钉扣机,实现对衣料的自动打孔上扣。该专利中的第一中转工位设有驱动其朝x方向移动的x向平移气缸,以及位于第一中转工位下方的顶起气缸,从而通过x向平移气缸以及顶起气缸之间的相互配合来使所述第一中转工位置于所述冲头下方进行工作。

3.该实用新型存在以下缺陷:

4.1、若采用两组驱动源进行驱动的话,需要这两组驱动源准确配合;如若系统故障导致其配合失误,则会影响设备工作,严重可能导致设备损坏。

5.2、多组驱动源会增加设备的整体体积,影响设备中组件的布局,设备制造的难度;同时采用多组驱动源会大幅增加设备制造成本,影响产品销售。

技术实现要素:

6.本专利的目的是提供一种工作稳定、且有效减少驱动源的推送装置及钉扣机。

7.本专利的目的是这样实现的:

8.一种推送装置,包括:

9.直线驱动件;

10.导向杆,转动连接所述直线驱动件,用于驱动外部构件;所述导向杆上设有第一导块;以及

11.轨道板,设置在所述直线驱动件一侧;所述轨道板上开设有导向轨道;

12.所述第一导块设置在所述导向轨道中;所述导向轨道包括与直线驱动件平行的第一平直段以及连接在第一平直段末端并朝一侧偏置的第一摆转段;

13.当直线驱动件运动时,直线驱动件带动所述第一导块在所述导向轨道中移动,来带动所述导向杆前后平行运动后上下摆转。

14.进一步地,所述第一平直段与所述第一摆转段相垂直设置;

15.进一步地,还包括平衡组件,其包括:

16.平衡轨道,设置在所述轨道板上;平衡轨道具有与直线驱动件平行的第二平直段以及连接在第二平直段末端并朝一侧偏移的第二摆转段;

17.平衡杆,转动连接所述直线驱动件,平衡杆上设有第二导块,第二导块位于所述平衡轨道中并在所述直线驱动件的带动下移动;

18.所述导向轨道与平衡轨道分别位于所述直线驱动件运行轨迹的两侧,第二摆转段的偏移方向与所述第一摆转段的偏移方向相反;

19.当所述直线驱动件运动时,直线驱动件驱动所述第一导块与第二导块分别在所述导向轨道与平衡轨道中运动,并使所述第一导块与第二导块同时到达所述导向轨道与平衡

轨道的偏移点。

20.进一步地,所述平衡杆与导向杆之间连接有第一复位弹簧。

21.进一步地,所述第一摆转段与所述第一平直段相垂直设置,所述第二摆转段与第二平直段相交成形有钝角。

22.进一步地,还包括复位组件,其包括设置第一摆转段末端的推送件,用于将位于第一摆转段末端上的第一导块向外推动。

23.进一步地,所述第一导块上设有轴承件,轴承件滚动接触所述导向轨道。

24.进一步地,所述直线驱动件上设有第三导块,所述轨道板上设有适配第三导块的支撑轨道;所述第三导块位于所述支撑轨道中;当直线驱动件运动时,其带动所述第三导块在所述支撑轨道中移动。

25.一种钉扣机,包括上述的推送装置,所述导向杆连接有钉扣座。

26.本专利相比现有技术突出且有益的技术效果是:

27.1、本专利仅通过一个驱动源,即所述直线驱动件,在轨道板中导向轨道的引导下实现对外部构件两个方位的运动,从而大幅降低了驱动源的设置数量,简化结构并大幅降低成本。

28.2、本专利通过采用所述平衡组件实现对外部构件的直线上升驱动以及直线下降驱动,整体结构简单,组装快捷;而且整个推送装置中仅具有一个驱动源,因此故障的概率低,系统整体较为稳定,有助于设备的长期工作。

附图说明

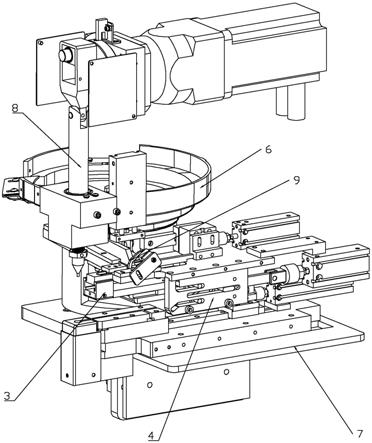

29.图1是钉扣机的结构示意图。

30.图2是钉扣机中推送装置处的结构示意图。

31.图3是实施例2推送装置的正面示意图。

32.图4是实施例2推送装置的反面示意图。

33.图5是实施例2推送装置初始状态下的示意图。

34.图6是实施例2推送装置工作中的示意图。

35.图7是实施例2推送装置输送代为后的示意图。

36.图8是实施例3推送装置的背面示意图。

37.图9是实施例4推送装置的结构示意图。

38.图中标号所表示的含义:

39.1、直线驱动件;11、第三导块;2、导向杆;21、第一导块;3、钉扣座;4、轨道板;41、导向轨道;411、第一平直段;412、第一摆转段;413、推送件;42、平衡轨道;421、第二平直段;422、第二摆转段;43、支撑轨道;5、平衡杆;51、第二导块;52、第一复位弹簧;6、振动盘;7、机架;8、冲头;9、送料装置。

具体实施方式

40.下面结合具体实施例对本专利作进一步描述:

41.实施例1:

42.一种推送装置,用于驱动外部构件前进并上升,其包括:

43.直线驱动件1;

44.导向杆2,转动连接所述直线驱动件1,用于驱动外部构件;所述导向杆2上设有第一导块21;以及

45.轨道板4,设置在所述直线驱动件1一侧;所述轨道板4上开设有导向轨道41;

46.所述第一导块21设置在所述导向轨道41中;当直线驱动件1运动时,其带动所述第一导块21在所述导向轨道41中移动,来使所述导向杆2前后平行运动或上下摆转。

47.本实施例以钉扣机为例,如图1所示,所述包括机架7,钉扣机中主要结构固定在机架7的上方,其主要结构包括所述推送装置。结合图1、2所示,机架7的后侧固定有气缸,前侧设有所述轨道板4;所述直线驱动件1具体为一设置在所述气缸上的伸缩杆,所述导向杆2铰接在所述伸缩缸的末端上,气缸工作时伸出带动所述导向杆2移动;导向杆2的旁侧设有所述第一导块21,第一导块21为圆柱形,在第一导块21上设有使第一导块21顺滑运动的轴承件。

48.本专利中的轨道板4通过支架固定在所述第一导块21的一侧,其具体为一方形面板,面板上一体成形有所述导向轨道41,导向轨道41根据直线驱动件1与导向杆2的之间的位置关系设置在轨道板4的左上角上;所述导向轨道41的宽度与所述第一导块21的直径相同,导向轨道41与第一导块21相连接后,所述第一导块21限位在所述导向轨道41内;当导向杆2被直线驱动件1带动时,所述第一导块21沿所述导向轨道41前后移动。

49.所述第一导块21的前端连接有钉扣座3,即所述外部构件;钉扣座3用于放置钉扣,钉扣座3的一侧设有为其提供钉扣的振动盘6,在钉扣座3的上前方设有用于加工钉扣的冲头8,而在钉扣座3的上后方设有用运动钉扣的送料装置9;本专利中的推送装置用于将钉扣座3先于原点承接由所述送料装置9送出的钉扣,再送至冲头的下方进行钉扣的冲压,而由于高度差异,需要推送装置先沿x轴运输所述钉扣座3,再沿z轴运输钉扣座3,完成z字形运动。

50.为了适配钉扣座3的驱动结构,本专利中的导向轨道41上设有直线驱动件1平行的第一平直段411以及连接在第一平直段411末端并朝一侧偏移的第一摆转段412。初始位置状态下,所述直线驱动件1未动作,所述第一导块21位于第一平直段411的一端上;当所述直线驱动件1工作时,直线驱动件1伸出驱动所述第一导块21驱动在第一平直段411中移动,第一导块21在第一平直段411的限位下保持直线运动,从而带动所述钉扣座3直线运动,实现其x轴运动;当所述第一导块21到达第一平直段411的偏移点时,所述第一导块21会抵接在偏移点处的壁面上,壁面会限位第一导块21的运动,并引导第一导块21朝第一摆转段412偏移方向运动,使所述第一导块21进入第一摆转段412。由于所述第一摆转段412偏移设置,当第一导块21在所述第一摆转段412内移动的过程中,会使所述导向杆2绕其与直线驱动件1的转动连接点朝一侧摆转,从而实现钉扣座3在z轴方向运动;一般地,钉扣座3的运行轨迹与导向轨道41的形状一致,当第一摆转段412倾斜设置时,所述钉扣在会在第一导块21的驱动下倾斜上升,当第一摆转段412与第一平直段411垂直设置时,所述钉扣在会在第一导块21的驱动下直线上升。

51.本专利仅通过一个驱动源,即所述直线驱动件1,在轨道板4中导向轨道41的引导下实现对外部构件两个方位的运动,从而大幅降低了驱动源的设置数量,简化结构并大幅降低成本。

52.实施例2:

53.实际工作过程中,第一摆转段412的偏移程度会影响第一导块21在导向轨道41中的运动;当所述第一导块21运动至导向轨道41的偏移点上后,所述第一导块21与偏移点处的一侧壁面相抵靠,若所述直线驱动件1的驱动速度过快,会使第一导块21尚未转动就与壁面紧密相抵,并在壁面与直线驱动件1的同时作用下卡住,使所述第一导块21难以摆转;若第一导块21未能即使摆转的话,会导致直线驱动件1或导向杆2的损坏,从而使整个装置无法工作。

54.如果第一摆转段412的偏移程度较小的话,可以通过第一导块21上的轴承件来使得第一导块21在导向轨道41顺滑运动,引导第一导块21进入所述第一摆转段412中来防止卡死情况发生;而在钉扣机中,需要所述钉扣机在完成x轴方向运动后进行y轴直线运动,因此会将所述第一摆转段412垂直于所述第一平直段411设置;此时仅靠轴承件难以实现对第一导块21的引导,可通过使所述直线驱动件1在所述第一导块21需要摆转时减速运行,来给予第一导块21一定摆转时间,但采用该方法的话,即使最终第一导块21进入了第一摆转段412中,直线驱动件1的缓慢运行会影响设备工作效率,从而降低产能。反之,在第一导块21回复的过程中,会因为第一导块21抵靠在第一摆转段412的壁面上并卡住,从而影响其复位。

55.为解决上述问题,优化钉扣座3的直上直下动作,本实施例中还设有一平衡组件,其包括:

56.平衡轨道42,设置在所述轨道板4上;

57.平衡杆5,转动连接所述直线驱动件1,平衡杆5上设有第二导块51,第二导块51位于所述平衡轨道42中并在所述直线驱动件1的带动下移动;

58.如图3-5所示,平衡杆5转动连接在直线驱动件1的朝所述轨道板4一侧,所述导向杆2转动连接在所述直线驱动件1的朝所述轨道板4的另一侧。所述平衡杆5与导向杆2分别朝向直线驱动件1的上下两侧;相应地,所述导向轨道41与平衡轨道42分别位于所述直线驱动件1运行轨迹的两侧,并使所述第一导块21位于所述导向轨道41内,第二导块51位于所述平衡轨道42内。所述平衡轨道42的大小与所述导向轨道41的形状基本一致,其具有与直线驱动件1平行的第二平直段421以及连接在第二平直段421末端并朝一侧偏移的第二摆转段422,且所述第二摆转段422的偏移程度要小于所述第一摆转段412,第二摆转段422与所述第二平直段421相连成钝角;其中,钝角角度为130度至170中,其中优选150度。同时,在平衡轨道42上的偏移点与所述导向轨道41中的偏移点相对,即位于同一竖向直线上,而且导向杆2与平衡杆5、第一平直段411与第二平直段421的长度形状基本一致。

59.工作时,所述直线驱动件1向前工作,同时带动导向杆2与平衡杆5移动,使所述第一导块21以及第二导块51在第一平直段411以及第二平直段421中移动,并进入所述导向轨道41和平衡轨道42的偏移点。如图6所示,此时第一导块21抵接在导向轨道41的内壁中,导向轨道41的内壁给直线驱动件1一向下的反作用力,所述第二导块51抵接在平衡轨道42的内壁中,平衡轨道42的内部给直线驱动件1一向上的反作用力,两股作用力同时作用在所述直线驱动件1上,通过第二导块51的反作用力缓解第一导块21收到的反作用力,从而使直线驱动件1处于相对平衡状态,使其可以稳定运行。

60.需说明,由于第二摆转段422的偏移程度相比于第一摆转段412的偏移程度要小,

其会使第二导块51在直线驱动件1的正常驱动下即可快速进入所述第二摆转段422内。当第一导块21到达第一摆转段412的偏移点时,结合图6、7所示,由于第二摆转段422的偏移程度较小,会使第二导块51具有向前运动趋势,其在直线驱动件1驱动下可以轻松的进入所述第二摆转段422中;又因所述平衡杆5与直线驱动件1相连,第二导块51的前进趋势会给所述直线驱动件1一向下的运动趋势;又因所述导向杆2与所述直线驱动件1前端相连,直线驱动件1前端即为导向杆2的一端,导向杆2一端具有向下运动趋势,设置有第一导块21的另一端则具有一向上运动趋势,此时所述直线驱动件1继续向前运动时,导向杆2在该向上运动趋势的作用下快速向上摆转,从而使所述第一导块21快速进入第一摆转段412中,实现钉扣座3的直线上升。

61.反之,当所述直线驱动件1回退时,所述第二导块51的后退趋势给所述直线驱动件1一向上的运动趋势,同理传递至所述导向杆2后,则会给所述导向杆2一向下运动趋势,使所述导向杆2快速向下摆转,脱离所述第一摆转段412。

62.综上所述,通过采用所述平衡组件对给导向杆2一反向分力,使得在导向轨道41的偏移点处可以快速摆转不卡顿,以此来实现对外部构件的直线上升驱动以及直线下降驱动,整体结构简单,组装快捷;而且整个推送装置中仅具有一个驱动源,因此故障的概率低,系统整体较为稳定,有助于设备的长期工作。

63.进一步地,为了保证直线驱动件1的平稳动作,在所述直线驱动件1上设有第三导块11,所述轨道板4上设有适配第三导块11的支撑轨道43;如图3所示,所述轨道板4在所述导向轨道41以及平衡轨道42的一侧中间设有一直线轨道,所述第三导块11位于所述该直线轨道中并呈椭圆形;第三导块11用于定位直线驱动件1的直线运动,使得所述直线驱动件1的直线运动更为稳定。

64.实施例3:

65.如图8所示,本实施例中大部分结构与实施例2相同,其不同点在于:在所述平衡杆5与导向杆2之间连接有第一复位弹簧52;所述第一复位弹簧52用来在平衡杆5与导向杆2向外打开后,向内拉扯所述平衡杆5与导向杆2,辅助直线驱动件1复位平衡杆5与导向杆2的状态,使得导向杆2的运动更为顺畅。

66.实施例4:

67.如图9所示,本实施例中大部分结构与实施例2相同,其不同点在于:通过在导向轨道41中设置一推送件413,来将位于第一摆转段412末端上的第一导块21向外推动,来辅助第一导块21的回退;所述推送件413可以是气缸,或固定在第一摆转段412上的第二复位弹簧;第一导块21向前驱动时,所述第一导块21进入第一摆转段412,并压缩第二复位弹簧,第一导块21回退时,直线驱动件1不在向前施力,通过第二复位弹簧的驱动力向外推动所述第一导块21复位。

68.上述实施例仅为本专利的较佳实施例,并非依此限制本专利的保护范围,故:凡依本专利的结构、形状、原理所做的等效变化,均应涵盖于本专利的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1