一种复合材料制成的头盔及其制备工艺的制作方法

1.本发明属于头盔设备的技术领域,具体地涉及一种复合材料制成的头盔及其制备工艺。

背景技术:

2.现代防爆处突任务中,伴随众多冷兵器的冲击,例如刀、斧、榔头、气步枪等,原有单一聚合物材料构成的头部防护装备的头盔在受到冲击后容易碎裂;为了实现高防护性,普通的聚合物头盔多采用增加盔体厚度的方式,这导致头盔重量不断上升,佩戴后影响战术动作执行,以及长期佩戴会导致人员颈椎损伤。此外,单一聚合物材料指出的头盔易受到外界光热等环境因素作用,产生老化,导致防护效能不断下降。

技术实现要素:

3.为了解决上述技术问题,本发明提供了一种复合材料制成的头盔及其制备工艺,采取纤维复合材料及改性聚合物材料,并通过设计相应的制备工艺,将复合纤维材料及聚合物材料有机结合起来制成的头盔,能有效提高头盔的防护性能以及耐候性能,并进一步减轻头盔重量,提高头盔的佩戴舒适性。

4.一方面,该发明提供一种复合材料制成的头盔,包括盔体,所述盔体包括由外及内依次层置的复合纤维层和聚合物层;经热压成型的所述复合纤维层置于注塑模具中,通过注塑加工成型所述聚合物层,以使所述聚合物层层置于所述复合纤维层上形成一体结构的所述盔体;

5.其中,所述复合纤维层由预设层数的超高分子量聚乙烯纤维及芳纶纤维混编预浸料及碳纤维预浸料依序叠层构成;

6.所述聚合物层由改性聚合物材料制成,该改性聚合物材料各组分的含量为:以质量份数计,丙烯腈-丁二烯-苯乙烯共聚物-45~55份、聚碳酸酯-25~35份、尼龙66-15~25份、聚甲醛-5~15份、聚硼硅氧烷-6~10份、马来酸酐-5~10 份、加工助剂-1~2份、抗氧剂-0.4~0.6份、过氧化二异丙苯-0.4~0.6份、石蜡油-0.1~0.3份。

7.相比现有技术,本发明的有益效果为:采用外层复合纤维层的超高分子量聚乙烯纤维及芳纶纤维和碳纤维构成的夹心式结构,很好地匹配了复合纤维层的刚性和韧性要求,既能实现高效防护,又能在高强度冲击中保持头盔完整性,同时,复合纤维层的耐候性极佳,环境适应性强,环境应力导致的性能衰减小;并且将聚合物层注塑成型在复合纤维层上有机结合成一体,通过聚合物层的改性聚合物材料进行增韧、增强、改善弯曲、拉伸、冲击强度性能,同时与复合纤维层结合起到性能协同阶跃的效果,即复合纤维层在其优势性能的基础上,又能对聚合物层起到骨架及保护的作用,使聚合物层在受到强烈冲击和剪切力时,不会产生碎裂,而聚合物层又协同提升复合纤维层的冲击阻隔和吸收能力,达到整体提升头盔的防护性能以及耐候性能。

8.较佳地,所述超高分子量聚乙烯纤维及芳纶纤维混编预浸料由正交超高分子量聚

乙烯纤维及芳纶纤维机织布和不饱和聚酯构成。

9.较佳地,所述正交超高分子量聚乙烯纤维及芳纶纤维机织布的经线为芳纶纱线、纬线为超高分子量聚乙烯纱线,并经z向加捻。

10.较佳地,所述正交超高分子量聚乙烯纤维及芳纶纤维机织布的面密度为 410g/m2~450g/m2。

11.较佳地,所述不饱和聚酯为热固性树脂,通过热熔转移法将所述不饱和聚酯转移到所述正交超高分子量聚乙烯纤维及芳纶纤维机织布的表面。

12.较佳地,所述不饱和树脂质量份数为所述超高分子量聚乙烯纤维及芳纶纤维混编预浸料质量份数的28%~32%。

13.较佳地,所述碳纤维预浸料由左斜斜纹碳纤维机制布和环氧树脂构成;所述左斜斜纹碳纤维机制布编织过程中,纤维束不加捻,所述环氧树脂通过热熔转移法浸入所述碳纤维机织布。

14.较佳地,所述碳纤维预浸料的面密度为680g/m2~720g/m2。

15.另一方面,本发明还提供了一种如上述的所述头盔的制备方法,包括如下步骤:

16.s10:将超高分子量聚乙烯纤维及芳纶纤维混编预浸料,以及碳纤维预浸料分别剪裁成裁片,并每隔预设角度在裁片上剪裁切口;

17.s20:将剪裁好的超高分子量聚乙烯纤维及芳纶纤维混编预浸料,以及碳纤维预浸料按预设顺序逐层铺设在用于盔体成型的金属热压凸模上;

18.s30:合模进行热压,并在压制过程中按预设间隔时间开模放气,每次放气持续预设时长;

19.s40:热压完成后开模取出成型的复合纤维层,切去飞边,对成型的复合纤维层的内表面使用砂纸打磨;

20.s50:在复合纤维层的外表面均匀涂抹环氧树脂,并将复合纤维层粘贴在注塑模具的凹模内,完成后合模;

21.s60:通过注塑机将预先制备好的改性聚合物材料注入注塑模具形成聚合物层,并与复合纤维层结合形成一体结构,以完成外层复合纤维层、内层聚合物层结构的盔体。

22.较佳地,所述改性聚合物材料的制备方法,包括如下步骤:

23.s01:将丙烯腈-丁二烯-苯乙烯共聚物进行烘干处理;

24.s02:按照预设质量份数称取丙烯腈-丁二烯-苯乙烯共聚物、马来酸酐、过氧化二异丙苯和液状石蜡油,混合均匀后在配有接枝型螺杆的挤出机中挤出造粒,获得化合物a;

25.s03:按照预设质量份数称取聚碳酸酯、尼龙66和聚甲醛,投入至温度为80

±

3℃的高速混合机中进行高速混合,并在双螺杆挤出机中挤出造粒,完成后将粒料置于温度为80

±

5℃烘箱中干燥处理2h~4h,获得化合物b;

26.s04:按照预设质量份数称取聚硼硅氧烷在去离子水中分散形成悬浮液,用 naoh溶液调节ph为9,边搅拌边加入预设质量份数的加工助剂,常温下超声波振荡0.5h~1.5h,再经离心机中得到滤饼,滤饼洗涤后干燥、研磨、过筛,获得化合物c;

27.s05:将化合物a、化合物b、化合物c,在温度为90

±

5℃烘干机中烘干处理3h~5h,称取预设质量份数的抗氧剂,共同投入至高速混合机中搅拌均匀后,在同向双螺杆挤出机中挤出造粒,以获取改性聚合物材料。

28.相比现有技术,本发明的有益效果为:通过上述的制备工艺,热压成型的复合纤维层结构具有高比强度和比模量,在同等或较高防护效力的情况下,有效降低装备重量,在受到外界冲击后,在其高拉伸强度、低断裂伸长率、高冲击强度等综合优势性能作用下,可迅速分散冲击力,将其由小面积作用转移到大面积上,消耗冲击动能,降低穿透进头盔的冲击力,并能阻止锐利器械的穿透;并且聚合物层在受到动能下降、作用面积增大的外界冲击作用后,其改性聚合物材料可提供较大的冲击功吸收裕度,快速阻止、吸收冲击动能,保护人员安全。

具体实施方式

29.为了便于理解本发明的描述,本发明可以以许多不同形式来实现,并不限于本文描述的实例,相反的,提供实例目的是使对本发明的公开内容更加透彻。

30.试验例1

31.本实施例提供了一种复合材料制成的头盔,包括盔体,所述盔体包括由外及内依次层置的复合纤维层和聚合物层;其中,所述复合纤维层由两层的超高分子量聚乙烯纤维及芳纶纤维混编预浸料,以及一层的碳纤维预浸料依序叠层构成。具体地,层置顺序为超高分子量聚乙烯纤维及芳纶纤维混编预浸料+超高分子量聚乙烯纤维及芳纶纤维混编预浸料+碳纤维预浸料,叠置构成的复合纤维层厚度为1.8mm。

32.进一步地,所述超高分子量聚乙烯纤维及芳纶纤维混编预浸料由质量份数为70%的正交超高分子量聚乙烯纤维及芳纶纤维机织布和质量份数为30%的不饱和聚酯构成,含量30%的不饱和聚酯,能更完全的保证不饱和聚酯浸入纤维织物,使材料在热压过程中形成较高的层间结合力,更有利于提供材料的抗冲击性,并能降低材料重量。本实施例中,正交超高分子量聚乙烯纤维及芳纶纤维机织布的面密度为430g/m2,其经线为线密度为1000tex的芳纶纱线,纬线为线密度为1000tex的超高分子量聚乙烯纱线,通过正交编织方式,具有更优的纤维结构稳定性,使得在外界冲击过程中,纤维束不易产生分离及滑移;以及具有高比强度和比模量,使得在同等或较高防护效力的情况下可有效降低装备重量。优选地,正交超高分子量聚乙烯纤维及芳纶纤维机织布经z向加捻,采用双丝并线编制并经过z向加捻,提升了经纬线抗拉强力使得经纬线结合紧密,达到提高织物抵御穿刺和切割能力目的,以及可有效提高纤维束的断裂力数值,达到提高头盔防护性能目的。所述不饱和聚酯为热固性树脂,通过热熔转移法,将胶粘剂转移到所述正交超高分子量聚乙烯纤维及芳纶纤维机织布的表面。具体地,热熔转移法的步骤如下:

33.a.制备胶膜:将按比例混合好的不饱和聚酯,喷涂到离型纸上,喷涂面密度40g/m2,

34.b.转移胶膜:将胶膜与正交超高分子量聚乙烯纤维及芳纶纤维机织布的表面贴合,通过热卷筒,加压1.5

±

0.1mpa、加热80

±

3℃,使胶膜转浸入正交超高分子量聚乙烯纤维及芳纶纤维机织布,形成超高分子量聚乙烯纤维及芳纶纤维混编预浸料。热熔转移法能保证单位面积不饱和聚酯的密度均一性,能保证加工过程中复合纤维层质量一致性。

35.需要说明的是,针对头盔需要更高的技术指标,其它实施例可以通过将本实施例的符合纤维层结构作为一个基础单元,通过增加基础单元的数量可以达到更高的技术指标。本实施例采用外层复合纤维层的超高分子量聚乙烯纤维及芳纶纤维和碳纤维构成的夹

心式结构,很好地匹配了复合纤维层的刚性和韧性要求,既能实现高效防护,又能在高强度冲击中保持头盔完整性,同时,复合纤维层的耐候性极佳,环境适应性强,环境应力导致的性能衰减小。

36.进一步地地,所述碳纤维预浸料的面密度为700g/m2,大面密度的碳纤维预浸料具有高模高强特点,有利于降低外界冲击导致的结构塌陷,并且能提升头盔的结构强度,保证头盔结构稳定性。本实施例中,所述碳纤维预浸料由左斜斜纹碳纤维机制布和环氧树脂构成。具体地,所述左斜斜纹碳纤维机制布编织过程中,纤维束不加捻,所述环氧树脂通过热熔转移法浸入所述碳纤维机织布。

37.进一步地,所述聚合物层由改性聚合物材料制成,厚度为2.2mm。该改性聚合物材料各组分的含量为:以质量份数计,丙烯腈-丁二烯-苯乙烯共聚物-50份、聚碳酸酯-30份、尼龙66-20份、聚甲醛-10份、聚硼硅氧烷-8份、马来酸酐-8 份、加工助剂-1.5份、抗氧剂-0.5份、过氧化二异丙苯-0.5份、石蜡油-0.2 份。本实施例将聚合物层注塑成型在复合纤维层上有机结合成一体,通过聚合物层的改性聚合物材料进行增韧、增强、改善弯曲、拉伸、冲击强度性能,同时与复合纤维层结合起到性能协同阶跃的效果,即复合纤维层在其优势性能的基础上,又能对聚合物层起到骨架及保护的作用,使聚合物层在受到强烈冲击和切割时,不会产生碎裂,而聚合物层又协同提升复合纤维层的冲击阻隔和吸收能力,达到整体提升头盔的防护性能以及耐候性能。

38.上述头盔的制作过程先制备所述聚合物层用改性聚合物材料备用,所述复合纤维层经热压金属模块热压成型后,将成型的所述复合纤维层置于注塑模具中,通过注塑加工成型所述聚合物层,以使所述聚合物层层置于所述复合纤维层上形成一体结构的所述盔体。

39.首先,改性聚合物材料的制备方法,包括以下步骤:

40.s01:将丙烯腈-丁二烯-苯乙烯共聚物进行烘干处理;

41.s02:称取质量份数为50份的丙烯腈-丁二烯-苯乙烯共聚物、质量份数为8 份的马来酸酐、质量份数为0.5份的过氧化二异丙苯和质量份数为0.2份的液状石蜡油,混合均匀后在配有接枝型螺杆的挤出机中挤出造粒,获得化合物a。其中,挤出机的螺筒各段温度为分别为155℃、180℃、210℃、210℃、165℃(机头),除杂段真空度为0.12mpa,螺杆转速为68r/min。

42.s03:称取质量份数为30份的聚碳酸酯、质量份数为20份的尼龙66、质量份数为10份的聚甲醛,投入高速混合机中,温度80

±

3℃,原料经过高速混合后,在双螺杆挤出机中挤出造粒,挤出造粒完成后将粒料置于烘箱中在80

±

5℃进行干燥处理3h,获得化合物b。其中,双螺杆挤出机的螺筒各段温度为分别为55℃、130℃、150℃、190℃、205℃、210℃、210℃、218℃、230℃,除杂段真空度为0.12mpa,螺杆转速为68r/min。

43.s04:称取质量分数为8份的聚硼硅氧烷在去离子水中分散形成悬浮液,用 naoh溶液调节ph为9,边搅拌边加入规定质量份数的加工助剂,常温下超声波振荡1h;在离心机中,3000r/min下沉降10min,所得滤饼用水洗涤后,100℃下干燥,研磨后,300目过筛,获得化合物c。

44.s05:将制备的化合物a、化合物b、化合物c,在烘干机中90

±

5℃烘干处理4h后,称取质量份数为0.5份的抗氧剂,共同投入高速混合机中,搅拌10min,将混合均用的物料在同

向双螺杆挤出机中挤出造粒,获得改性聚合物材料。其中,双螺杆挤出机的各段温度160℃~180℃,机头温度175℃,螺杆转速80r/min。

45.其次,所述头盔的具体制作过程,包括如下步骤:

46.s10:将超高分子量聚乙烯纤维及芳纶纤维混编预浸料及碳纤维预浸料分别剪裁成长轴长度为600mm,短轴长度为500mm的椭圆形裁片,用于人员头部结构的拓扑拟合;并在每隔90

°

剪裁长度为150mm的切口,可使裁片无褶皱的铺展在头盔曲面模具上。

47.s20:将剪裁好的两层超高分子量聚乙烯纤维及芳纶纤维混编预浸料及一层碳纤维预浸料逐层铺设在用于盔体成型的金属热压凸模上。其中,铺设过程中下一层的切口相对上一层的切口旋转15

°

,以避开相邻层之间的切口重叠。

48.s30:放下金属热压凹模合模进行热压,热压温度为135

±

3℃、热压时间为 28min、热压压力为18

±

0.5mpa,并在压制的第3分钟、第8分钟开模放气次数两次,每次持续20s。

49.s40:热压完成后开模取出成型的复合纤维层,切去飞边,对成型的复合纤维层的内表面使用100目砂纸打磨。其中,表面粗糙的复合纤维层更有利于聚合物层与之结合,同时也能使复合纤维层在注塑模具上粘贴牢固。

50.s50:在复合纤维层的外表面均匀涂抹环氧树脂,并粘贴在注塑模具的凹模内,完成后合模。其中复合纤维层涂抹环氧树脂为热固性材料,经过热成型后,可以快速从注塑模具中脱离。

51.s60:设定好注塑机的工艺条件:一区220℃、二至四区225℃、五至七区 215℃,机头233℃,螺杆转速180r/min,注塑温度246℃,注塑压力125mpa,通过注塑机将预设制备好的改性聚合物材料注入注塑模具形成聚合物层,并与复合纤维层结合形成一体结构,以完成外层复合纤维层、内层聚合物层结构的盔体。其中,聚合物层位于内层,通过加压注塑可以使聚合物层对复合纤维层边缘形成包裹,增强两者结合力。

52.s70:取出注塑成型后的盔体,修正溢出材料,清洁表面,获得成品头盔。

53.试验例2

54.本实施例提供了一种复合材料制成的头盔,包括盔体,所述盔体包括由外及内依次层置的复合纤维层和聚合物层;其中,所述复合纤维层由两层的超高分子量聚乙烯纤维及芳纶纤维混编预浸料,以及一层的碳纤维预浸料依序叠层构成。具体地,层置顺序为超高分子量聚乙烯纤维及芳纶纤维混编预浸料+超高分子量聚乙烯纤维及芳纶纤维混编预浸料+碳纤维预浸料,叠置构成的复合纤维层厚度为1.7mm。

55.进一步地,所述超高分子量聚乙烯纤维及芳纶纤维混编预浸料由质量份数为72%的正交超高分子量聚乙烯纤维及芳纶纤维机织布和质量份数为28%的不饱和聚酯构成。本实施例中,正交超高分子量聚乙烯纤维及芳纶纤维机织布的面密度为410g/m2,其经线为线密度为1000tex的芳纶纱线,纬线为线密度为 1000tex的超高分子量聚乙烯纱线。优选地,正交超高分子量聚乙烯纤维及芳纶纤维机织布经z向加捻,采用双丝并线编制并经过z向加捻,提升了经纬线抗拉强力使得经纬线结合紧密,达到提高织物抵御穿刺和切割能力目的,以及可有效提高纤维束的断裂力数值,达到提高头盔防护性能目的。所述不饱和聚酯为热固性树脂,通过热熔转移法,将胶粘剂转移到所述正交超高分子量聚乙烯纤维及芳纶纤维机织布的表面。具体地,热熔转移法的步骤如下:

56.a.制备胶膜:将按比例混合好的不饱和聚酯,喷涂到离型纸上,喷涂面密度42g/

m2,

57.b.转移胶膜:将胶膜与正交超高分子量聚乙烯纤维及芳纶纤维机织布的表面贴合,通过热卷筒,加压1.5

±

0.1mpa、加热80

±

3℃,使胶膜转浸入正交超高分子量聚乙烯纤维及芳纶纤维机织布,形成超高分子量聚乙烯纤维及芳纶纤维混编预浸料。

58.进一步地地,所述碳纤维预浸料的面密度为720g/m2。本实施例中,所述碳纤维预浸料由左斜斜纹碳纤维机制布和环氧树脂构成。具体地,所述左斜斜纹碳纤维机制布编织过程中,纤维束不加捻,所述环氧树脂通过热熔转移法浸入所述碳纤维机织布。

59.进一步地,所述聚合物层由改性聚合物材料制成,厚度为2.3mm。该改性聚合物材料各组分的含量为:以质量份数计,丙烯腈-丁二烯-苯乙烯共聚物-55份、聚碳酸酯-35份、尼龙66-25份、聚甲醛-15份、聚硼硅氧烷-10份、马来酸酐

ꢀ‑

18份、加工助剂-2份、抗氧剂-0.6份、过氧化二异丙苯-0.6份、石蜡油-0.3 份。本实施例将聚合物层注塑成型在复合纤维层上有机结合成一体,通过聚合物层的改性聚合物材料进行增韧、增强、改善弯曲、拉伸、冲击强度性能,同时与复合纤维层结合起到性能协同阶跃的效果,即复合纤维层在其优势性能的基础上,又能对聚合物层起到骨架及保护的作用,使聚合物层在受到强烈冲击和切割时,不会产生碎裂,而聚合物层又协同提升复合纤维层的冲击阻隔和吸收能力,达到整体提升头盔的防护性能以及耐候性能。

60.试验例3

61.本实施例提供了一种复合材料制成的头盔,包括盔体,所述盔体包括由外及内依次层置的复合纤维层和聚合物层;其中,所述复合纤维层由两层的超高分子量聚乙烯纤维及芳纶纤维混编预浸料,以及一层的碳纤维预浸料依序叠层构成。具体地,层置顺序为超高分子量聚乙烯纤维及芳纶纤维混编预浸料+超高分子量聚乙烯纤维及芳纶纤维混编预浸料+碳纤维预浸料,叠置构成的复合纤维层厚度为1.9mm。

62.进一步地,所述超高分子量聚乙烯纤维及芳纶纤维混编预浸料由质量份数为68%的正交超高分子量聚乙烯纤维及芳纶纤维机织布和质量份数为32%的不饱和聚酯构成。本实施例中,正交超高分子量聚乙烯纤维及芳纶纤维机织布的面密度为450g/m2,其经线为线密度为1000tex的芳纶纱线,纬线为线密度为 1000tex的超高分子量聚乙烯纱线。优选地,正交超高分子量聚乙烯纤维及芳纶纤维机织布经z向加捻,采用双丝并线编制并经过z向加捻,提升了经纬线抗拉强力使得经纬线结合紧密,达到提高织物抵御穿刺和切割能力目的,以及可有效提高纤维束的断裂力数值,达到提高头盔防护性能目的。所述不饱和聚酯为热固性树脂,通过热熔转移法,将胶粘剂转移到所述正交超高分子量聚乙烯纤维及芳纶纤维机织布的表面。具体地,热熔转移法的步骤如下:

63.a.制备胶膜:将按比例混合好的不饱和聚酯,喷涂到离型纸上,喷涂面密度38g/m2,

64.b.转移胶膜:将胶膜与正交超高分子量聚乙烯纤维及芳纶纤维机织布的表面贴合,通过热卷筒,加压1.5

±

0.1mpa、加热80

±

3℃,使胶膜转浸入正交超高分子量聚乙烯纤维及芳纶纤维机织布,形成超高分子量聚乙烯纤维及芳纶纤维混编预浸料。

65.进一步地地,所述碳纤维预浸料的面密度为680g/m2。本实施例中,所述碳纤维预浸料由左斜斜纹碳纤维机制布和环氧树脂构成。具体地,所述左斜斜纹碳纤维机制布编织过程中,纤维束不加捻,所述环氧树脂通过热熔转移法浸入所述碳纤维机织布。

66.进一步地,所述聚合物层由改性聚合物材料制成,厚度为2.1mm。该改性聚合物材料各组分的含量为:以质量份数计,丙烯腈-丁二烯-苯乙烯共聚物-45份、聚碳酸酯-25份、尼龙66-15份、聚甲醛-5份、聚硼硅氧烷-6份、马来酸酐-5 份、加工助剂-1份、抗氧剂-0.4份、过氧化二异丙苯-0.4份、石蜡油-0.1份。本实施例将聚合物层注塑成型在复合纤维层上有机结合成一体,通过聚合物层的改性聚合物材料进行增韧、增强、改善弯曲、拉伸、冲击强度性能,同时与复合纤维层结合起到性能协同阶跃的效果,即复合纤维层在其优势性能的基础上,又能对聚合物层起到骨架及保护的作用,使聚合物层在受到强烈冲击和切割时,不会产生碎裂,而聚合物层又协同提升复合纤维层的冲击阻隔和吸收能力,达到整体提升头盔的防护性能以及耐候性能。

67.对比例1

68.常规头盔多采用单一聚合物材料,例如聚碳酸酯或尼龙通过注塑工艺加工需要举出常用头盔产品的具体配比材质。

69.1、针对试验例1、试验例2以及试验例3和对比例1进行盔壳耐穿透性能检验。其中,按照《ga294-2012警用防暴头盔》要求的规定:常温下(25

±

5℃) 用3kg重钢锥,高度为3.6m,以106j能量穿刺盔壳,钢锥不应穿透盔壳为合格。具体检测结果如表1所示。

70.表1:常温下盔壳耐穿透性能检验结果

[0071] 试验例1试验例2试验例3对比例1是否穿透否否否是

[0072]

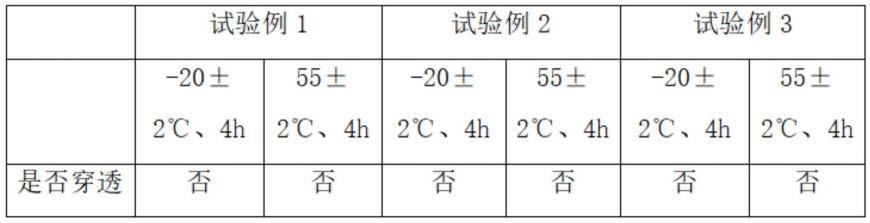

为了进一步验证本发明实施例在较为恶劣的环境中的盔壳耐穿透性能,进行了在低温环境以及高温环境下的盔壳耐穿透性能检验,具体检验结果如表2 所示:

[0073]

表2:高低温下盔壳耐穿透性能检验结果

[0074][0075]

从表1及表2可知:相比现有的头盔,本发明实施例通过两层超高分子量聚乙烯纤维及芳纶纤维预浸料和一层碳纤维预浸料形成的复合纤维层,经过热压模具成型,该结构具有高比强度和比模量,在受到外界冲击后,在其高拉伸强度、低断裂伸长率、高冲击强度等综合优势性能作用下,可迅速分散冲击力,将其由小面积作用转移到大面积上,消耗冲击动能,降低穿透进头盔的冲击力,并能阻止锐利器械的穿透。并且,本发明实施例在高、低温的恶劣情况下使用 4h后,仍然具有降低穿透进头盔的冲击力,并能阻止锐利器械的穿透的特性。

[0076]

2、针对试验例1、试验例2以及试验例3和对比例1进行盔壳吸收碰撞能量性能检验。其中,按照《ga294-2012警用防暴头盔》要求的规定:常温下(25

ꢀ±

5℃)用5kg重落锤,高度为1.3m落下,盔壳能承受63.7j能量意思的冲击,冲击时传递到试验头模上的力应小于4.9kn,盔壳为合格。具体检测结果如表3 所示。

[0077]

表3:常温下盔壳吸收碰撞能量性能检验结果

[0078][0079]

为了进一步验证本发明实施例在较为恶劣的环境中的盔壳吸收碰撞能量性能,进行了在低温环境以及高温环境下的盔壳耐穿透性能检验,具体检验结果如表4所示:

[0080]

表4:高低温下盔壳吸收碰撞能量性能检验结果

[0081][0082]

且通过多轮试验,采用纤维预浸料的头盔,在低温下,由于纤维分子量收缩,结构性能得到进一步提升,抗冲击能力提高;而单一聚合物材料的头盔,低温会导致材料脆性上升,受冲击后,极易碎裂。

[0083]

从表1及表2可知:相比现有的头盔,聚合物层优选不同材料,诸如:丙烯腈-丁二烯-苯乙烯共聚物加入接枝后冲击强度显著提高,聚硼硅氧烷为非牛顿流体物质可提高材料的抗冲击性能,并在一定程度上吸收冲击功;通过合理匹配各自性能,协同的实现材料高弯曲强度、拉伸强度、冲击强度、并且该材料具有低低温脆性,且经过增韧处理,其损伤面具有不碎裂,收缩性良好特点。使得聚合物层在受到动能下降、作用面积增大的外界冲击作用后,提供了较大的冲击功吸收裕度,快速阻止、吸收冲击动能,保护人员安全。并且,本发明实施例在高、低温的恶劣情况下使用4h后,仍然具有较强的吸收碰撞能量性能。

[0084]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1