一种自动上蜡装置的制作方法

1.本实用新型属于首饰加工技术领域,具体涉及一种自动上蜡装置。

背景技术:

2.珠宝制造行业越来越追求轻量化。然而,由于链条越来越细,因此需要将一些特定的链条加蜡固定,才能便于进行车花加工。但是,现有的上蜡装置不仅占地面积大,且需要多个人工,工作效率低。并且,现有的上蜡装置会产生对人体有害的气体,损害人体健康。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足之处,提供一种自动上蜡装置,其能够提高上蜡效率,节省空间,并节约人力。

4.为解决上述技术问题,本实用新型采用如下技术方案:一种自动上蜡装置,包括:框架;所述框架内的下部设置有用于放置未上蜡的链条的放料部;所述框架内位于所述放料部的一侧设置有用于盛放蜡液的蜡液容纳部;所述框架内的上部设置有用于收纳上蜡后的所述链条的收料部;未上蜡的所述链条的第一端穿过所述蜡液进行上蜡后进入所述收料部;所述收料部连接用于驱动所述收料部转动的驱动部;所述收料部通过转动带动所述链条上除去所述第一端的部分上蜡后进入所述收料部。

5.在一个具体实施例中,所述放料部包括:用于放置未上蜡的所述链条的放料盘和第一轴体,所述放料盘固定套设在所述第一轴体上,所述第一轴体的两端分别与所述框架转动连接,或所述放料盘转动套设在所述第一轴体上,所述第一轴体的两端分别与所述框架固定连接。

6.在一个具体实施例中,所述蜡液容纳部包括顶部设置有开口的装蜡箱体。

7.在一个具体实施例中,所述蜡液容纳部内的底部设置有挂钩部。

8.在一个具体实施例中,所述挂钩部的数目为多个。

9.在一个具体实施例中,所述多个挂钩部沿所述蜡液容纳部内的底部横向间隔设置。

10.在一个具体实施例中,所述蜡液容纳部外的底部设置有加热器。

11.在一个具体实施例中,所述框架内设置有排蜡部。

12.在一个具体实施例中,所述排蜡部设置在所述框架内靠近所述蜡液容纳部的顶部开口的位置。

13.在一个具体实施例中,所述排蜡部包括:固定架、夹子和排蜡布,所述固定架与所述框架连接并设置在所述蜡液容纳部的所述开口的上方,所述排蜡布与上蜡后的所述链条接触,所述夹子夹住所述排蜡布和所述固定架。

14.在一个具体实施例中,所述框架内位于所述排蜡部的上方设置有冷却部。

15.在一个具体实施例中,所述冷却部包括多个风扇。

16.在一个具体实施例中,所述多个风扇沿所述框架垂向间隔布置。

17.在一个具体实施例中,所述驱动部包括:设置在所述框架内的电机,所述电机的输出端连接第二轴体,所述收料部包括:用于收纳上蜡后的所述链条的所述收料盘,所述收料盘固定套设在所述第二轴体上。

18.在一个具体实施例中,所述框架内靠近所述收料盘的位置设置有收料导向轮,用于引导上蜡后的所述链条进入所述收料盘。

19.在一个具体实施例中,所述电机的输出端通过第一同步带连接所述第二轴体的第一端部,所述第二轴体上靠近所述第一端部的位置通过第二同步带连接螺杆的第一端,所述螺杆的第二端穿过所述框架内支撑架的第一侧并转动设置在所述支撑架的第二侧,所述螺杆连接滑块,所述滑块与所述收料导向轮连接。

20.在一个具体实施例中,所述支撑架上位于所述螺杆的下方设置有连杆,所述连杆的两端分别连接在所述支撑架的所述第一侧和所述第二侧,所述连杆上设置有限位块。

21.在一个具体实施例中,所述限位块的数目为两个。

22.在一个具体实施例中,所述收料导向轮通过连接件连接所述滑块。

23.在一个具体实施例中,所述框架的顶部设置有排气部。

24.与现有技术相比,本实用新型的有益效果为:

25.本实用新型能够提高工作效率,并能够节约空间,且能够节约人力,同时能够对废气进行集中排放,环保性好。

附图说明

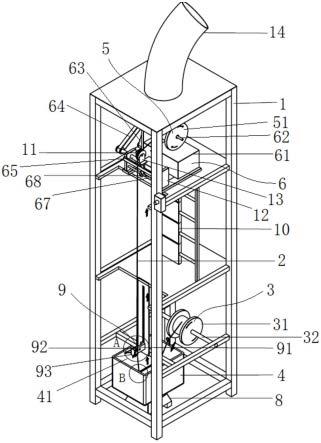

26.图1示出了本实用新型的自动上蜡装置的一个具体实施例的结构示意图;

27.图2示出了图1的侧视示意图;

28.图3示出了图1的主视示意图;

29.图4示出了图1中a的局部结构示意图;

30.图5示出了图1和图2中b的局部结构示意图;

31.图6示出了图2中c的局部结构示意图;

32.图7示出了图3中d的局部结构示意图。

33.其中,1-框架;2-链条;3-放料部;31-放料盘;32-第一轴体;4-蜡液容纳部; 41-开口;5-收料部;51-收料盘;6-驱动部;61-电机;62-第二轴体;63-第一同步带;64-第二同步带;65-螺杆;66-滑块;67-连杆;68-限位块;7-挂钩部;8-加热器;9-排蜡部;91-固定架;92-排蜡布;93-夹子;10-冷却部;11-收料导向轮;12

‑ꢀ

支撑架;13-连接件;14-排气部。

具体实施方式

34.下面结合附图所示的实施例对本实用新型作进一步说明。

35.本实用新型所提到的方向用语例如“内”、“外”、“上”、“下”、“左”、“右”等,仅是参考附加图式的方式。因此,使用的方向用语是用以说明及理解本实用新型,而非用以限制本实用新型。

36.如图1~3所示,本实用新型的自动上蜡装置,包括:框架1。框架1内的下部设置有用于放置未上蜡(需要上蜡)的链条2的放料部3。框架1内位于放料部3的一侧设置有用于盛放蜡液的蜡液容纳部4。框架1内的上部设置有用于收纳上蜡后的链条2的收料部5。未上蜡

的链条2的第一端穿过蜡液进行上蜡后进入收料部5。收料部 5连接用于驱动收料部5转动的驱动部6。收料部5通过转动带动链条2上除去第一端的部分上蜡后进入收料部5。使用时,将未上蜡的链条2放置在放料部3上,并将未上蜡的链条2的第一端穿过蜡液进行上蜡后放置在收料部5上,然后通过驱动部6带动收料部5转动,进而带动未上蜡的链条2上除去第一端的部分上蜡后进入收料部 5,简捷高效,自动化程度高。该自动上蜡装置能够提高工作效率(上蜡效率),并能够节约空间,且能够节约人力。

37.在一个具体的实施例中,如图1~3所示,放料部3包括:用于放置未上蜡的链条 2的放料盘31和第一轴体32,结构简单,使用方便。放料盘31固定套设在第一轴体 32上,第一轴体32的两端分别与框架1转动连接,或放料盘31转动套设在第一轴体32上,第一轴体32的两端分别与框架1固定连接。使用时,将未上蜡的链条2卷绕在放料盘31上,并将未上蜡的链条2的第一端穿过蜡液进行上蜡后放置在收料部5 上,然后通过驱动部6带动收料部5转动,进而带动未上蜡的链条2上除去第一端的部分上蜡后持续进入收料部5,完成链条2的整体上蜡,简捷高效。

38.在一个具体的实施例中,如图1~3所示,蜡液容纳部4包括顶部设置有开口41 的装蜡箱体,能够便于回收链条2上多余的蜡液。

39.在一个具体的实施例中,装蜡箱体为金属箱体,能够减少蜡液凝固,并能够防止装蜡箱体腐蚀。

40.在一个具体的实施例中,如图2、图3、图5、图6所示,蜡液容纳部4内的底部设置有挂钩部7,能够供链条2穿过,并便于链条2上蜡。

41.在一个具体的实施例中,如图2、图3、图5、图6所示,挂钩部7的数目为多个,能够进一步便于链条2上蜡,并便于上蜡后的链条2穿过蜡液容纳部4。

42.在一个具体的实施例中,如图2、图3、图5、图6所示,多个挂钩部7沿蜡液容纳部4内的底部横向间隔设置,能够进一步便于链条2上蜡,并进一步便于上蜡后的链条2穿过蜡液容纳部4。

43.在一个具体的实施例中,如图1~3所示,蜡液容纳部4外的底部设置有加热器 8,能够便于加热蜡液容纳部4内的蜡液。

44.在一个具体的实施例中,如图1~4所示,框架1内设置有排蜡部9,能够便于排出上蜡后的链条2上多余的蜡液。

45.在一个具体的实施例中,如图1~4所示,排蜡部9设置在框架内1靠近蜡液容纳部4的顶部开口41的位置,能够便于将上蜡后的链条2上多余的蜡液排出至蜡液容纳部4内。

46.在一个具体的实施例中,如图1~4所示,排蜡部9包括:固定架91、排蜡布92 和夹子93,结构简单,使用方便。固定架91与框架1连接并设置在蜡液容纳部4的顶部开口41的上方。排蜡布92与上蜡后的链条2接触。夹子93夹住排蜡布92和固定架91。使用时,利用夹子93夹住排蜡布92和固定架91,使得上蜡后的链条2向收料部5的方向移动时,通过排蜡布92将上蜡后的链条2上多余的蜡液排出。

47.在一个具体的实施例中,如图1~3所示,框架1内位于排蜡部9的上方设置有冷却部10,能够便于冷却上蜡后的链条2上的蜡液,使得链条2上的蜡液凝固后进入收料部5。

48.在一个具体的实施例中,如图1~3所示,冷却部10包括多个风扇,能够进一步便于冷却上蜡后的链条2上的蜡液,使得链条2上的蜡液凝固后进入收料部5。其中,风扇的转速

能够调节。

49.在一个具体的实施例中,如图1~3所示,多个风扇沿框架1垂向间隔布置,能够进一步便于冷却凝固上蜡后的链条2上的蜡液,使得链条2上的蜡液凝固后进入收料部5。

50.在一个具体的实施例中,如图1~3所示,驱动部6包括:设置在框架1内的电机 61,电机61的输出端连接第二轴体62,结构简单,使用方便。收料部5包括:用于收纳上蜡后的链条2的收料盘51,收料盘51固定套设在第二轴体62上,结构简单,使用方便。使用时,通过电机61转动,能够带动收料盘51转动,进而带动上蜡后的链条2卷绕在收料盘51上,简捷高效,自动化程度高。其中,电机61的转速能够自动调节。

51.在一个具体的实施例中,如图1~3所示,框架1内靠近收料盘51的位置设置有收料导向轮11,能够便于引导上蜡后的链条进入收料盘51。

52.在一个具体的实施例中,如图1~3所示,电机61的输出端通过第一同步带63连接第二轴体62的第一端部,能够提高传动的平稳性。第二轴体62上靠近第一端部的位置通过第二同步带64连接螺杆65的第一端,能够提高传动的平稳性。螺杆65的第二端穿过支撑架12的第一侧并转动设置在支撑架12的第二侧。螺杆65连接滑块 66,滑块66与收料导向轮11连接。使用时,通过电机61的转动,能够带动第二转轴 62转动,进而能够带动收料盘51转动,使得上蜡后的链条2卷绕在收料盘51上。同时,通过第二转轴62的转动,能够带动螺杆65转动,并能够将螺杆65的转动转化为滑块66的直线运动,进而能够实现收料导向轮11的直线移动,从而使得上蜡后的链条2能够均匀地卷绕在收料盘51上,不会出现卷绕混乱的现象。

53.在一个具体的实施例中,如图1~3所示,如图7所示,支撑架12上位于螺杆65 的下方设置有连杆67。连杆67的两端分别连接在支撑架12的第一侧和第二侧。连杆 67上设置有限位块68,能够便于限定滑块66的向左和/或向右的最大移动行程,从而能够提高上蜡后的链条2卷绕在收料盘51上的稳定性和可靠性。

54.在一个具体的实施例中,如图1~3所示,如图7所示,限位块68的数目为两个,能够便于限定滑块66的左右方向的最大移动行程,从而能够进一步提高上蜡后的链条2卷绕在收料盘51上的稳定性和可靠性。

55.在一个具体的实施例中,如图1~3所示,收料导向轮11通过连接件13连接滑块 66,可靠性好。

56.在一个具体的实施例中,如图1~3所示,框架1的顶部设置有排气部14,能够便于将框架1内的废气排出。

57.在一个具体的实施例中,框架1外的底部上设置有滚轮,能够便于移动。

58.如1~3所示,本实用新型使用时,将未上蜡的链条2卷绕在放料盘31上,并通过加热器8加热蜡液容纳部4内的蜡液。启动电机61,并打开风扇。将链条2从挂钩部7上穿过,加入排蜡布92中,将链条2上多余的蜡液排出至热蜡液容纳部4内。经过风扇吹干后,挂至收料盘51上进行自动收链。将框架1的门关上,并利用排气部 14将框架1内的废气排出,完成链条2的整体上蜡,简捷高效,自动化程度高。

59.本实用新型的保护范围不限于上述的实施例,显然,本领域的技术人员可以对本实用新型进行各种改动和变形而不脱离本实用新型的范围和精神。倘若这些改动和变形属于本实用新型权利要求及其等同技术的范围,则本实用新型的意图也包含这些改动和变形

在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1