金属拉链成型上下止、穿头、切断、拉头检测五合一设备的制作方法

1.本实用新型涉及拉链制造设备技术领域,尤其涉及金属拉链成型上下止、穿头、切断、拉头检测五合一设备。

背景技术:

2.拉链是依靠连续排列的链牙,使物品并合或分离的连接件,拉链由链牙、拉头、上下止或锁紧件等组成,其中上下止位于链牙的两端,用于限制拉头滑出链牙。金属拉链由金属材质制成,现有加工金属拉链的设备进行成型下止、切断、穿拉头、成型上止的工序是分开不同设备来运行,设备较为零散,集成程度不高,加工麻烦,效率低下,还未形成一条完整的流水线,存在着不够自动化的问题。

技术实现要素:

3.本实用新型的目的:为了克服现有技术的缺陷,本实用新型提供了金属拉链成型上下止、穿头、切断、拉头检测五合一设备,解决现阶段设备零散无法形成流水生产、集成度不高等问题。

4.本实用新型的技术方案:包括有下止成型装置、空位定位装置、夹链装置、切断装置、拉头上止转移模装置、拉头供应装置、上止供应装置、拉带送出夹件以及机台;下止成型装置位于空位定位装置上游位置的机台上并做成型下止的动作,空位定位装置对接下止成型装置以引导拉链长链并定位感应拉链段之间的空位位置;夹链装置包括有夹链夹件、外偏轨道以及外偏驱动件,夹链夹件具有两组且镜向分设于空位定位装置两侧的外偏轨道上,夹链夹件可滑移设置于外偏轨道并由外偏驱动件驱动夹链夹件沿外偏轨道移动,外偏轨道沿拉链移动方向的水平外侧偏出布置以撕开合并的拉链链牙;拉头上止转移模装置包括有拉头模、对应拉链两个上止的两组上止模、转移座以及转移动力机构,拉头模、上止模内分别设置有定位拉头的拉头定位腔、定位上止的上止定位腔,拉头模、两组上止模均安装于转移座上,转移座连接于转移动力机构上,转移动力机构在转移拉头模、上止模的初始位置形成上料工位以及在转移拉头模、上止模后的结束位置形成上装工位,拉头模、上止模处于上料工位时,拉头供应装置、上止供应装置分别与拉头定位腔、上止定位腔贯通连接以供应拉头、上止,上装工位位于夹链装置所夹持拉链的移动路径上以在夹链装置撕开拉链链牙时穿入拉头模内的拉头以及套上上止模内的上止;切断装置设置于空位定位装置出口处,并在拉头上止转移模装置完成操作后做切断拉链空位的动作;拉带送出夹件移动设置于机台上,并在切断装置切断完成后夹持拉链送出。

5.本实用新型的进一步设置:下止成型装置包括有下止送料机构、压链感应机构、压链后拉机构、下移动模、上压模、分带机构以及导带机构,压链感应机构导入未加工的拉链长链并定位感应拉链段之间的空位位置,导带机构对接压链感应机构并接收导入拉链,压链后拉机构位于压链感应机构拉链移动的上游方向并可做夹持拉链向拉链移动反方向移动的动作;下移动模可升降移动设置于机台上并形成下移动模的低位位置和高位位置,下

止送料机构位于下移动模的一侧并供应下止至低位位置的下移动模上,下移动模的高位位置位于压链感应机构导带方向的下游位置,分带机构包括有可升降的分针,分针的底部呈倒锥形,分针位于压链感应机构的导带方向上,并且分针在下移动模移动至高位位置前下降插入拉链空位中间以分开空位形成扩孔,下移动模到达高位位置时带动下止进入扩孔内;压链后拉机构在下移动模到达高位位置后进行夹持拉链并反向移动动作以使下止抵在下游方向的拉链链牙上,上压模移动设置于下移动模的上方并在压链后拉机构拉带动作后下降压向下移动模。

6.本实用新型的再进一步设置:压链后拉机构包括有压链上夹块、压链下夹块、压链驱动气缸以及后拉气缸,压链上夹块固定于机台上,压链下夹块位于压链上夹块的下方并连接于压链驱动气缸的输出端上以包夹紧压拉链,后拉气缸的输出端与压链驱动气缸的缸身固定连接并且后拉气缸沿拉链移动方向布置。

7.本实用新型的再进一步设置:拉头供应装置包括有拉头振动盘、排队料道以及落料轨道,排队料道位于拉头振动盘的出料口位置上,落料轨道与排队料道相连通,排队料道呈水平方向布置,落料轨道垂直于排队料道向下布置,落料轨道的出料口与上料工位的拉头定位腔对接连通;落料轨道与排队料道的连接处上设置有分料气缸,分料气缸的输出轴间歇性移动于排队料道的出料位置上以逐个放开拉头掉落至落料轨道上;落料轨道的前段还设置有视觉检测设备以及挡料气缸,视觉检测设备的检测范围位于落料轨道上,挡料气缸阻挡于落料轨道的拉头至视觉检测设备的检测范围上;落料轨道的后段设置有踢料机构,踢料机构包括有轨道板、掀起架以及掀起动作气缸,轨道板的一端铰接于落料轨道上,掀起架与轨道板相连接,掀起动作气缸的输出轴与掀起架连接,视觉检测设备检测到拉头不合格时,掀起动作气缸掀起轨道板以带离原本位于落料轨道的不合格拉头至轨道板上。

8.本实用新型的再进一步设置:转移动力机构包括有摇头座、摇头转轴以及摇头动力气缸,摇头座固定于机台上,摇头转轴活动贯穿于摇头座上,摇头转轴的一端与转移座固定连接,另一端与摇头动力气缸的输出端偏心连接,摇头动力气缸的缸身铰接于机台上。

9.本实用新型的再更进一步设置:拉头模包括有弹性包夹拉头的模夹件、模夹安装滑块以及随动轴承,拉头定位腔位于模夹件内,模夹件与模夹安装滑块铰接连接,模夹安装滑块滑移设置于转移座内,随动轴承可转动安装于模夹安装滑块上;转移动力机构在上料工位至上装工位之间的路径上设置有弧形轨道槽,随动轴承与弧形轨道槽滑移配合以在转移动力机构驱动下引导随动轴承跟随弧形轨道槽路径发生位移变化;模夹件跟随随动轴承移位至上料工位时,拉头定位腔与上止模的上止定位腔交错布置以从上止模下方露出拉头定位腔入料口并与拉头供应装置的出料口连通,以及模夹件移位至至上装工位时,拉头定位腔与上止定位腔共线布置以待拉链带先后穿入拉头定位腔内的拉头、套上上止定位腔内的上止。

10.本实用新型的再更进一步设置:拉头模还包括有上压头滑块,上压头滑块与模夹安装滑块之间设置有弹性件,上装工位的下方设置有可升降的下压头座,夹链装置设置有与随动轴承相配合的导向斜面。

11.本实用新型的再更进一步设置:上止模包括有固定模夹和紧压模夹,上止定位腔位于固定模夹和紧压模夹之间,靠近拉头模的上止定位腔方向上还设置有可弹性升降的挡头杆,挡头杆与拉头定位腔内的拉头相抵配合,紧压模夹的下方设置有可升降移动的上止

压锤,上止压锤在拉链带套上上止定位腔内的上止后做向上锤压紧压模夹及向上挡头杆升起的动作。

12.本实用新型的再更进一步设置:夹链装置还包括有滑移架以及夹件滑块,夹链夹件固定安装于夹件滑块上,外偏轨道位于滑移架内形成凹槽状,外偏轨道包括有前进段以及斜向段,前进段与拉链移动方向平行设置,斜向段自前进段向外侧方向斜向偏出,夹件滑块上固定安装有随动销,随动销插入外偏轨道内形成配合。

13.本实用新型的再更进一步设置:夹链夹件包括有夹链夹手、开合斜块以及展开杠杆,一对夹链夹手之间夹持有用于张开的张开弹簧,夹链夹手还铰接于夹件滑块上并在夹链夹手的内端形成夹持端以及在其外端形成控制端,控制端内包围设置有滚珠,控制端上设置有外凹陷以及内凹陷,滚珠置于外凹陷和内凹陷之间切换设置,分别使夹链夹手夹持端张开和闭合状态之间切换;开合斜块位于控制端的外侧,开合斜块上具有第一斜面和第二斜面,第一斜面沿拉链移动方向向外倾斜并在夹链夹件复位时与滚珠相抵接触以推动滚珠向内滚动切换至置入内凹陷内,第二斜面沿拉链移动的反方向向外倾斜布置;展开杠杆的杆身铰接于夹件滑块内,杆身的两侧分别形成外推侧和勾手侧,外推侧与滚珠相抵配合,勾手侧与第二斜面相抵配合以在夹链夹件进入斜向段后勾手侧与第二斜面相抵带动外推侧推动滚珠向外滚动切换至置入外凹陷内。

14.采用上述技术方案,通过下止成型装置加工成型下止,同时拉头供应装置供应合格拉头至拉头模中以及上止供应装置供应上止至上止模中,后利用夹链装置移动拉链带并撕开拉链,接着拉头供应装置供应合格拉头至拉头模中,再穿入拉头模中的拉头以及套上上止,最后切断装置切成拉链段由拉带送出夹件送出,将成型上止工序、穿头工序、套上止工序、切断工序、检测拉头工序合并于一整台设备内,形成一条较为紧凑的拉链生产线,提升了自动化水平,各工序集中,集合程度高,节省了上述各工序之间冗长多余的转运设备,加快了工作效率。

附图说明

15.图1为本实用新型金属拉链的结构示意图;

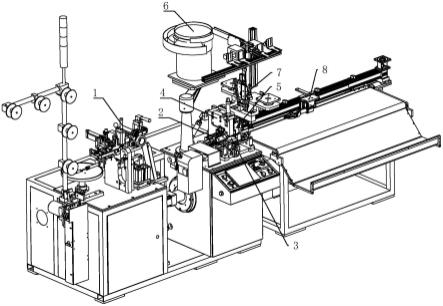

16.图2为本实用新型具体实施例的结构示意图;

17.图3为本实用新型下止成型装置的结构示意图;

18.图4为本实用新型下止成型装置的部分结构示意图一;

19.图5为本实用新型下止成型装置的部分结构示意图二;

20.图6为本实用新型具体实施例的部分结构示意图;

21.图7为本实用新型拉头上止转移模装置的结构示意图一(位于上料工位);

22.图8为本实用新型拉头上止转移模装置的结构示意图二;

23.图9为本实用新型拉头上止转移模装置的结构示意图三(位于上装工位);

24.图10为本实用新型拉头模、上止模的结构示意图一(位于上料工位);

25.图11为本实用新型拉头模、上止模的结构示意图二(位于上装工位);

26.图12为本实用新型拉头模、上止模的结构示意图三(位于上装工位且导向斜面作用下);

27.图13为本实用新型夹链装置的结构示意图;

28.图14为本实用新型夹链装置的部分结构示意图;

29.图15为本实用新型拉头供应装置的结构示意图;

30.图16为本实用新型拉头供应装置的部分结构示意图;

31.其中,1、下止成型装置;2、空位定位装置;3、夹链装置;4、切断装置;5、拉头上止转移模装置;6、拉头供应装置;7、上止供应装置;8、拉带送出夹件;31、夹链夹件;32、外偏轨道;33、外偏驱动件;51、拉头模;52、上止模;53、转移座;54、转移动力机构; 510、拉头定位腔;521、上止定位腔;11、下止送料机构;12、压链感应机构;13、压链后拉机构;14、下移动模;15、上压模;16、分带机构;17、导带机构;161、分针;131、压链上夹块;132、压链下夹块;133、压链驱动气缸;134、后拉气缸;541、摇头座;542、摇头转轴;543、摇头动力气缸;511、模夹件;512、模夹安装滑块;513、随动轴承; 544、弧形轨道槽;514、上压头滑块;515、弹性件;516、下压头座;34、导向斜面;522、固定模夹;523、紧压模夹;524、挡头杆;525、上止压锤;35、滑移架;36、夹件滑块;321、前进段;322、斜向段;323、随动销;311、夹链夹手;312、开合斜块;313、展开杠杆;314、张开弹簧;3111、夹持端;3112、控制端;315、滚珠;316、外凹陷;317、内凹陷;3121、第一斜面;3122、第二斜面;3131、外推侧;3132、勾手侧;61、拉头振动盘;62、排队料道;63、落料轨道;64、分料气缸;65、视觉检测设备;66、挡料气缸; 67、踢料机构;671、轨道板;672、掀起架;673、掀起动作气缸。

具体实施方式

32.如图1-图16所示的金属拉链成型上下止、穿头、切断、拉头检测五合一设备,包括有下止成型装置1、空位定位装置2、夹链装置3、切断装置4、拉头上止转移模装置5、拉头供应装置6、上止供应装置7、拉带送出夹件8以及机台。大体的工作步骤是,下止成型装置1先成型下止,后由空位定位装置2引导未切断的拉链长链并定位感应拉链段之间的空位位置,拉头供应装置6、上止供应装置7逐个供应拉头、两个上止至拉头上止转移模装置 5上,拉头上止转移模装置5转移位置,接着,夹链装置3夹持拉链前移经过拉头上止转移模装置5,过程中完成穿拉头、套上止的动作,夹链装置3将拉链移交给拉带送出夹件8,拉带送出夹件8外移的过程中切断装置4适时切断,拉带送出夹件8最后送出成品拉链。

33.下止成型装置1位于空位定位装置2上游位置的机台上并做成型下止的动作,空位定位装置2对接下止成型装置1以引导拉链长链并定位感应拉链段之间的空位位置;下止成型装置1和空位定位装置2之间通过引导辊或引导柱引导拉链前移。

34.夹链装置3包括有夹链夹件31、外偏轨道32以及外偏驱动件33,夹链夹件31具有两组且镜向分设于空位定位装置2两侧的外偏轨道32上,两组夹链夹件31分别夹持拉链的两侧,夹链夹件31可滑移设置于外偏轨道32并由外偏驱动件33驱动夹链夹件31沿外偏轨道32移动,外偏轨道32沿拉链移动方向的水平外侧逐渐偏出布置,两组夹链夹件31夹持的拉链靠近上止位置拼合的链牙撕开,以适用于穿头工序,使拉链带能够顺畅的穿过拉头。

35.拉头上止转移模装置5包括有拉头模51、对应拉链两个上止的两组上止模52、转移座53以及转移动力机构54,拉头模51、上止模52内分别设置有定位拉头的拉头定位腔 510、定位上止的上止定位腔521,拉头模51、两组上止模52均安装于转移座53上,转移座53连接于转移动力机构54上,转移动力机构54在转移拉头模51、上止模52的初始位置形成上料工位以及在转移拉头模51、上止模52后的结束位置形成上装工位。拉头模51、上止模52处于上

料工位时,拉头供应装置6、上止供应装置7两者的出料口分别与拉头定位腔510、上止定位腔521贯通连接,供应拉头、上止至拉头模51、上止模52上,上止供应装置7具有两组,分别逐个供应左右两侧的上止。上装工位位于夹链装置3所夹持拉链的移动路径上,在夹链装置3撕开拉链链牙时,夹链装置3将拉链穿入拉头模51内的拉头以及套上上止模52内的上止。

36.切断装置4设置于空位定位装置2出口处,并在拉头上止转移模装置5完成操作后做切断拉链空位的动作;拉带送出夹件8移动设置于机台上,并在切断装置4切断完成后夹持拉链送出。

37.如图3-图5所示,下止成型装置1包括有下止送料机构11、压链感应机构12、压链后拉机构13、下移动模14、上压模15、分带机构16以及导带机构17,压链感应机构12导入未加工的拉链长链并定位感应拉链段之间的空位位置,导带机构17对接压链感应机构12 并接收导入拉链,压链后拉机构13位于压链感应机构12拉链移动的上游方向并可做夹持拉链向拉链移动反方向移动的动作;下移动模14可升降移动设置于机台上并形成下移动模14 的低位位置和高位位置,下止送料机构11位于下移动模14的一侧并供应下止(俗称工字码)至低位位置的下移动模14上,下移动模14的高位位置位于压链感应机构12导带方向的下游位置,分带机构16包括有可升降的分针161,分针161的底部呈倒锥形,分针161 位于压链感应机构12的导带方向上,并且分针161在下移动模14移动至高位位置前下降插入拉链空位中间以分开空位形成扩孔,下移动模14到达高位位置时带动下止进入扩孔内;压链后拉机构13在下移动模14到达高位位置后进行夹持拉链并反向移动动作以使下止抵在下游方向的拉链链牙上,上压模15移动设置于下移动模14的上方并在压链后拉机构13拉带动作后下降压向下移动模14。具体的工作过程是:压链感应机构12先引导未加工的拉链长链并定位感应拉链空位位置,拉链还需牵引至导带机构17上;下止送料机构11先逐个送出下止至下移动模14的低位位置上,而后分针161下降分开空位形成足以放下下止的扩孔,接着下移动模14上升至高位位置将下止送入与扩孔齐平的位置,分针161上升复位,压链后拉机构13在压链感应机构12的上游方向紧压拉链,并且拉动拉链往后移动,下止的两侧逐渐包围在扩孔的两侧拉链带边缘上,并使下止抵在下游方向的拉链链牙上,最后上压模15下降与下移动模14合模将下止固定在拉链带上。这个过程中,分针161分开空位可以帮助下止顺畅进入空位内,压链后拉机构13的后拉动作可以使下止紧贴着拉链链牙后再固定,使下止能够达到更精确的位置。

38.如图3-图5所示,压链后拉机构13包括有压链上夹块131、压链下夹块132、压链驱动气缸133以及后拉气缸134,压链上夹块131固定于机台上,压链下夹块132位于压链上夹块131的下方,使压链下夹块132和压链上夹块131之间形成包夹拉链的区域,压链下夹块132连接于压链驱动气缸133的输出端上使压链驱动气缸133驱动可以包夹紧压拉链,后拉气缸134的输出端与压链驱动气缸133的缸身固定连接并且后拉气缸134沿拉链移动方向布置。拉链在引入压链空位机构之前,拉链始终在压链上夹块131和压链下夹块132之间移动,以适时将压链下夹块132升起从而紧压拉链。为了确保后拉动作的有效性,可以将压链上夹块131和压链下夹块132的工作面设置成锯齿摩擦面,以锁定拉链。

39.如图7、图8所示,转移动力机构54包括有摇头座541、摇头转轴542以及摇头动力气缸543,摇头座541固定于机台上,摇头转轴542活动贯穿于摇头座541上,摇头转轴 542的一端与转移座53固定连接,另一端与摇头动力气缸543的输出端偏心连接,摇头动力气缸543

的缸身铰接于机台上。摇头动力气缸543动作可以带动摇头转轴542在摇头座 541内来回旋转90

°

,从而转移座53可带动拉头模51和上止模52在上料工位和上装工位之间切换。

40.如图7-图12所示,拉头模51包括有模夹件511、模夹安装滑块512以及随动轴承 513,拉头定位腔510位于模夹件511内,一对模夹件511之间设置有弹簧(图示中未示出)以弹性包夹拉头,模夹件511与模夹安装滑块512铰接连接,模夹安装滑块512滑移设置于转移座53内,随动轴承513可转动安装于模夹安装滑块512上;转移动力机构54在上料工位至上装工位之间的路径上设置有弧形轨道槽544,随动轴承513与弧形轨道槽544滑移配合,以在转移动力机构54驱动下引导随动轴承513跟随弧形轨道槽544路径发生位移变化,使得模夹件511能够在上料工位和上装工位之间切换。当模夹件511跟随随动轴承 513移位至上料工位时,拉头定位腔510与上止模52的上止定位腔521交错布置,拉头定位腔510从上止模52下方露出,使得拉头定位腔510入料口能够与拉头供应装置6的出料口连通,在这种状态下,拉头定位腔510入料口位于顶部,拉头供应装置6可轻易落入拉头定位腔510内或通过外力送入拉头定位腔510,使模夹件511可以弹性夹持拉头。当模夹件 511移位至至上装工位时,拉头定位腔510与上止定位腔521共线布置,夹链装置3可以夹持拉链带穿入拉头定位腔510内的拉头并套上上止定位腔521内的上止。由此上述可知,弧形轨道槽544是为了改变拉头模51的位置,以准确接送拉头以及能够一次性实现穿拉头、套上止的动作。

41.如图7-图12所示,为了使拉头模51中的拉头定位更加准确,更能顺畅穿头。拉头模51拉头模51还包括有上压头滑块514,上压头滑块514与模夹安装滑块512之间设置有弹性件515,上装工位的下方设置有可升降的下压头座516,夹链装置3设置有与随动轴承 513相配合的导向斜面34。当拉头模51位于上料工位时,上压头滑块514未进入拉头定位腔510,随着随动轴承513位置变化,上压头滑块514因弹性件515顶压在拉头定位腔510 内的拉头上;当拉头模51到达上装工位时,下压头座516上升,与上压头滑块514顶压着拉头,夹链装置3移动使导向斜面34升起随动轴承513较小高度,模夹安装滑块512带动模夹件511升起,模夹件511克服弹性包夹力释放原本所夹持的拉头,而上压头滑块514因弹性件515还处于伸长状态还顶压顶压着拉头,之后夹链装置3继续移动穿入拉头,结束动作后,下压头座516释放拉头。

42.如图7-图12所示,上止模52包括有固定模夹522和紧压模夹523,上止定位腔521 位于固定模夹522和紧压模夹523之间,靠近拉头模51的上止定位腔521方向上还设置有可弹性升降的挡头杆524,挡头杆524与拉头定位腔510内的拉头相抵配合,紧压模夹523 的下方设置有可升降移动的上止压锤525,上止压锤525在拉链带套上上止定位腔521内的上止后做向上锤压紧压模夹523及向上挡头杆524升起的动作。上止模52位于上料工位时,上止定位腔521呈上下方向的括弧形,上止定位腔521的前、后侧方向是入料口,靠近拉头模51的方向是拉链带的进入口,远离拉头模51的方向则是出口,同样也是紧压后上止的出料口。

43.如图13、图14所示,夹链装置3还包括有滑移架35以及夹件滑块36,夹链夹件31 固定安装于夹件滑块36上,外偏轨道32位于滑移架35内形成凹槽状,外偏轨道32包括有前进段321以及斜向段322,前进段321与拉链移动方向平行设置,斜向段322自前进段 321向外侧方向斜向偏出,夹件滑块36上固定安装有随动销323,随动销323插入外偏轨道 32内形成配合。夹件滑块36向前移动,随动销323沿前进段321到达斜向段322,使得夹链夹件31向水平两侧偏出,从而使拉链链牙分开。

44.如图13、图14所示,夹链夹件31包括有夹链夹手311、开合斜块312以及展开杠杆 313,一对夹链夹手311之间夹持有用于张开的张开弹簧314,夹链夹手311还铰接于夹件滑块36上,上述铰接位置的两侧为内侧端和外侧端,并在夹链夹手311的内侧端形成夹持端3111,在外侧端形成控制端3112,控制端3112内包围设置有滚珠315,控制端3112上设置有相邻的外凹陷316以及内凹陷317,滚珠315置于外凹陷316和内凹陷317之间切换滚动,分别使夹链夹手311夹持端3111张开和闭合状态之间切换;开合斜块312位于控制端 3112的外侧,开合斜块312上具有第一斜面3121和第二斜面3122,第一斜面3121沿拉链移动方向向外倾斜并在夹链夹件31复位时与滚珠315相抵接触以推动滚珠315向内滚动切换至置入内凹陷317内,第二斜面3122沿拉链移动的反方向向外倾斜布置;展开杠杆313 的杆身铰接于夹件滑块36内,杆身的两侧分别形成外推侧3131和勾手侧3132,外推侧3131与滚珠315相抵配合,勾手侧3132与第二斜面3122相抵配合以在夹链夹件31进入斜向段322后勾手侧3132与第二斜面3122相抵带动外推侧3131推动滚珠315向外滚动切换至置入外凹陷316内。当滚珠315位于内凹陷317时,由于滚珠315更靠近夹链夹手311位置,夹链夹手311的夹持端3111闭合可夹持拉链;随着夹链夹件31的前移进入斜向段 322,展开杠杆313的勾手侧3132抵在第二斜面3122上,展开杠杆313转动,外推侧3131 向外推动滚珠315滚至外凹陷316内,夹持端3111展开以释放夹持的拉链。而后,夹链夹件31回退,勾手侧3132脱离第二斜面3122,直至滚珠315接触并抵在第一斜面3121上,滚珠315被迫滚至内凹陷317,夹链夹件31的夹持端3111再次闭合,如此,能够精准切换夹链夹件31张开和闭合状态。

45.如图15、图16所示,拉头供应装置6包括有拉头振动盘61、排队料道62以及落料轨道63,拉头振动盘61用于振动送出拉头,排队料道62位于拉头振动盘61的出料口位置上,落料轨道63与排队料道62相连通,排队料道62呈水平方向布置,落料轨道63垂直于排队料道62向下布置,即竖向方向布置,落料轨道63的出料口与上料工位的拉头定位腔 510对接连通。拉头自拉头振动盘61出料,在排队料道62形成同一形态的队列,后经过落料轨道63到达拉头定位腔510内。落料轨道63与排队料道62的拐角连接处上设置有分料气缸64,分料气缸64的输出轴间歇性移动于排队料道62的出料位置上,使得分料气缸64 可以逐个放开拉头掉落至落料轨道63上,从而一周期内仅落下一个拉头至落料轨道63内。其中,在落料轨道63的前段还设置有视觉检测设备65以及挡料气缸66,视觉检测设备65 的检测范围位于落料轨道63上,挡料气缸66的输出轴可以伸出暂时阻挡或卡位落料轨道 63下落的拉头至视觉检测设备65的检测范围上,待视觉检测设备65检测完成后,挡料气缸66缩回回位进入下一周期。在落料轨道63的后段设置有踢料机构67,踢料机构67包括有轨道板671、掀起架672以及掀起动作气缸673,轨道板671的一端铰接于落料轨道63 上,掀起架672与轨道板671相连接,掀起动作气缸673的输出轴与掀起架672连接。视觉检测设备65检测到拉头合格时,轨道板671并入落料轨道63中,再由落料轨道63送至拉头定位腔510内;轨道板671和落料轨道63均是切入至拉头两侧的链牙槽内,从而进行仅能升降的落料输送。视觉检测设备65检测到拉头不合格时,掀起动作气缸673操纵掀起架 672掀起轨道板671的底端,使其底端脱离落料轨道63,轨道板671的顶端还连接于落料轨道63上,拉头落下则沿掀起的轨道板671而脱离落料轨道63,可在不合格拉头目标掉落位置放置收集盒,以收集不合格拉头。视觉检测设备65由摄像头为主体,设置在所需检测的拉去前面以及后面,主要检测拉头掉漆、毛刺、型号、尺寸等相关检测项目,若不符合则视为不合格拉头。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1