一种高温碳化炉内氧浓度动态分布特性可视化的模拟方法与流程

[0001]

本发明涉及到碳纤维生产中使用的高温碳化炉内氧浓度分布实时监测方法技术领域。

背景技术:

[0002]

碳纤维生产属于高耗能产业,其中的高温碳化炉是碳纤维生产设备中的耗能大户之一,同时,高温碳化炉也是碳纤维生产的关键设备,主要用于对预氧丝进行高温碳化,使其转化为碳元素含量大于90%的碳纤维。高温碳化炉是高温技术和高温设备的集成,使用温度一般在1000℃-1600℃。碳化是在惰性气体中进行热解和缩聚反应,碳化炉内不能有氧气的存在,氧气的存在会使石墨制造的马弗炉与之产生化学反应,造成寿命缩短,同时导致碳纤维性能下降,但是在实际中仍有微量氧进入碳化炉内,主要是由于单丝之间吸附或夹带的空气随丝束运行带入炉内,大丝束则更为严重;常规的方法为在设备启动阶段进行充氮,检测炉内氧气含量满足要求后进行生产,而在设备正常工作过程中氧气的含量是动态变化的,且通常不进行实时监测,因此,当氧气含量超过标准时,设备不能报警,导致炉内发生化学反应,长时间造成炉体寿命缩短,产品质量下降。因此需要选择合理的设计方法,可以使炉腔能达到符合规范的氧气含量,降低炉内反应,提高炉体使用寿命。

技术实现要素:

[0003]

综上所述,本发明的目的在于解决现有的高温碳化炉内氧浓度不进行实时监测,当氧气含量超过标准时,设备不能报警,导致炉内发生化学反应,长时间造成炉体寿命缩短,产品质量下降的技术不足,而提出一种高温碳化炉内氧浓度动态分布特性可视化的模拟方法;通过对设计过程中的炉内氧气的浓度进行模拟从而确定合理的炉内补充氮气的气流速度,并将炉内氧气浓度的动态分布特性可视化。可直观判定高温碳化炉内的氧气浓度分布状态,可以更好的实现炉内氧气监测并确定合理的炉内氮气补充气流速度,从而为降低氧气浓度提供理论数据。

[0004]

为解决本发明所提出的技术问题,采用的技术方案为:

[0005]

一种高温碳化炉内氧浓度动态分布特性可视化的模拟方法,其特征在于所述

[0006]

的方法包括有如下步骤:

[0007]

(1)、构建高温碳化炉全流场计算的三维数学模型,包含的三维连续性方程、动量方程、能量守恒方程分别如公式(1)、(2)、(3)所示:

[0008]

三维连续性方程:

[0009][0010]

式中,ρ-流体密度;t-时间;v-速度矢量,其中u、v、w为v在x、y及z三个方向上的分量;

[0011]

动量方程的navier-stokes方程:

[0012][0013]

其中,μ是动力黏度,f

b

是微元上的体积力;

[0014]

能量守恒方程:

[0015][0016]

其中,c

p

—比热容,t—温度,k—流体传热系数,s

t

—粘性耗散项;

[0017]

氧气进入炉腔后与氮气混合,需要利用组分输运方程计算局部每相的质量分数,由组分质量守恒定律可以得到气体扩散组分方程,如公式(4)所示:

[0018][0019]

其中,ω为每一组分的质量分数,d

m

为湍流扩散系数;

[0020]

(2)、根据实际工程中高温碳化炉的几何参数,采用solidworks建立高温碳化炉马弗腔体和进出口密封腔体的三维仿真模型,并设定高温碳化炉马弗腔体和进出口密封腔体的三维仿真模型的相关参数;

[0021]

(3)、将建立的高温碳化炉马弗腔体和进出口密封腔体的三维仿真模型传递到icem软件的blocking模块中,在blocking模块中采用o-block方式对高温碳化炉马弗腔体和进出口密封腔体的三维仿真模型进行网格划分,网格划分策略采用bigeometric方式,控制比率因子为默认值1.2,根据软件中网格质量的判断标准,同时保证整体结构的网格质量大于0.5,同时,定义高温碳化炉马弗腔体和进出口密封腔体的三维仿真模型的进出口与壁面边界名称,包括密封腔进气口,炉腔进出口,和炉腔壁面边界名称;

[0022]

(4)、将步骤(3)中划分好网格的三维仿真模型导入ansys软件的fluent模块,并对fluent模块进行设置;

[0023]

(5)、在ansys软件中的fluent模块里设置检测点和检测面,并进行仿真运算得到仿真结果,以此作为判定高温碳化炉马弗腔体氧气浓度动态分布特性的指标;

[0024]

(6)、在相同设置条件下,通过将三维仿真模型设置不同参数并重复步骤(2)-(5),以进行多次模拟计算,由炉腔内监测点的氧气含量变化曲线、氮气含量变化曲线、监测面的氧气含量云图、监测面的氮气含量云图作为评价炉膛密封效果以及氧气含量分布的指标,以此确定控制氧气含量的氮气气流速度,以直观判定高温碳化炉内的氧气浓度分布状态,实现炉内氧气监测并确定合理的炉内氮气补充气流速度,为降低氧浓度提供理论数据,从而获得出马弗炉腔氧气气体浓度分布与氮气补充的最佳方案。

[0025]

作为对本发明作进一步地限定的技术方案包括有:

[0026]

步骤(2)中设定的参数至少包括:马弗腔体的几何形状和几何尺寸、进出口密封的几何形状和几何尺寸、进出口密封氮气管的进口尺寸和氮气管出口尺寸。

[0027]

3、根据权利要求1所述的一种高温碳化炉内氧浓度动态分布特性可视化的模拟方法,其特征在于:步骤(4)中,对ansys fluent模块进行设置的过程如下:

[0028]

(4.1)、在user defined选项导入根据设备运行工艺参数编制的自定义温度参数;

[0029]

(4.2)、在general选项中,将y方向gravitational acceleration根据要求设定为

预设值,time选项设置为transient瞬态传热;

[0030]

(4.3)、将models选项中的energy勾选energy equation,viscous models选项中选取laminar模型,为了判断炉腔内气流运动状态,引入雷诺数进行描述,雷诺数的计算公式为:

[0031][0032]

其中,其中v、ρ、μ分别为流体的流速、密度与黏性系数,d为特征长度;通过雷诺数的计算,进而选择湍流模型为laminar模型;

[0033]

(4.4)将models选项中的species model勾选species transport,并在

[0034]

options选项勾选inlet diffusion和diffusion energy source。

[0035]

(4.5)、在materials fluid选项部分选择氧气和氮气,在mixture template中的selected species中选择氧气和氮气;

[0036]

(4.6)、在cell zone conditions选项中将fluid1部分设为氮气,fluid2部分设为氧气;

[0037]

(4.7)、在boundary conditions选项中设置入口边界条件为pressure-inlet,并将velocity magnitude根据实际参数设置为预设值,thermal选项设置为udf tm-inlet,设置出口边界条件为pressure-oulet,将一侧炉腔设置为对流换热面,udf定义每小时内炉壁空气综合温度值,对流换热系数根据实际工艺设置为预设值,其他壁面设置为绝热壁面;

[0038]

(4.8)、选择check case后,以步骤(1)中的三维数学模型为基础进行计算。

[0039]

步骤(5)中,在ansys软件中的fluent模块里设置马弗炉内三维仿真模型的中心点作为监测点,监测面为过中心点的z方向平面。

[0040]

步骤(5)中,所述仿真结果包括:监测点的氧气和氮气浓度变化曲线,监测面的氧气和氮气浓度云图,以及炉腔的氧气浓度云图。

[0041]

与现有技术相比,本发明优点为:

[0042]

(1)关于高温碳化炉氧浓度分布特性的问题,以往的方法都是在设备启动前单一的进行传感器测试,达到氧浓度控制要求后启动设备,对设备在生产过程中氧浓度无法进行动态监控。本发明创造性地利用监测点的氧浓度、氮浓度变化曲线以及检测面的氧浓度、氮浓度云图、判定炉膛的氧浓度分布特性能力,可以更好的优化运行时内部气流参数。

[0043]

(2)通过数值模拟的方法,建立马弗炉模型、流体参数、不同氧浓度等因素与宏观性能的关系模型,从理论上预测不同气流速度对氧浓度动态分布特性的影响,从而可以判定设计的合理性,降低设计成本。

[0044]

(3)本发明法能够得到不同时间段马弗炉内氧浓度分布特性、不同气体流动速度与不同氧浓度的分布规律,从而为高温碳化炉中在设计时提供参考。

附图说明

[0045]

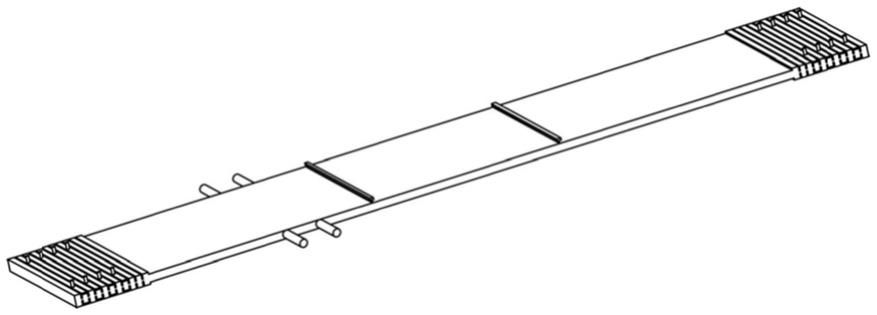

图1是本发明模拟方法中建立的三维模型示意图。

[0046]

图2、3是本发明监测点氧气、氮气浓度变化曲线。

[0047]

图4-图9是本发明中监测面的不同氧气、氮气浓度云图示意图。

[0048]

图10-图13是本发明炉腔内不同氧气浓度动态特性可视化云图示意图。

具体实施方式

[0049]

以下结合附图和本发明优选的具体实施例对本发明的作进一步地说明。

[0050]

一种高温碳化炉内氧浓度动态分布特性可视化的模拟方法,包括有如下步骤:

[0051]

(1)、构建高温碳化炉全流场计算的三维数学模型,包含的三维连续性方程、动量方程、能量守恒方程分别如公式(1)、(2)、(3)所示:

[0052]

三维连续性方程:

[0053][0054]

式中,ρ-流体密度;t-时间;v-速度矢量,其中u、v、w为v在x、y及z三个方向上的分量;

[0055]

动量方程的navier-stokes方程:

[0056][0057]

其中,μ是动力黏度,f

b

是微元上的体积力;

[0058]

能量守恒方程:

[0059][0060]

其中,c

p

—比热容,t—温度,k—流体传热系数,s

t

—粘性耗散项;

[0061]

氧气进入炉腔后与氮气混合,需要利用组分输运方程计算局部每相的质量分数,由组分质量守恒定律可以得到气体扩散组分方程,如公式(4)所示:

[0062][0063]

其中,ω为每一组分的质量分数,d

m

为湍流扩散系数。

[0064]

(2)、如图1中所示,根据实际工程中高温碳化炉的几何参数,采用三维辅助软件中的solidworks软件建立高温碳化炉马弗腔体和进出口密封腔体的三维仿真模型,并设定高温碳化炉马弗腔体和进出口密封腔体的三维仿真模型的相关参数;具体设定的参数至少包括:马弗腔体的几何形状和几何尺寸、进出口密封的几何形状和几何尺寸、进出口密封氮气管的进口尺寸和氮气管出口尺寸。

[0065]

(3)、将建立的高温碳化炉马弗腔体和进出口密封腔体的三维仿真模型传递到icem软件的blocking模块中,在blocking模块中采用o-block方式对三维仿真模型进行网格划分,网格划分策略采用bigeometric方式,控制比率因子为默认值1.2,根据软件中网格质量的判断标准,同时保证整体结构的网格质量大于0.5,同时为了便于后期设置计算条件,定义高温碳化炉马弗腔体和进出口密封腔体的三维仿真模型的进出口与壁面边界名称,包括密封腔进气口,炉腔进出口,和炉腔壁面边界名称;

[0066]

(4)、将步骤(3)中划分好网格的三维仿真模型导入ansys软件的fluent模块,并对fluent模块进行设置;对ansys fluent模块进行设置的具体过程如下:

[0067]

(4.1)、在user defined选项导入根据设备运行工艺参数编制的自定义温度参数;

[0068]

(4.2)、在general选项中,将y方向gravitational acceleration根据要求设定为

预设值,time选项设置为transient瞬态传热;

[0069]

(4.3)、将models选项中的energy勾选energy equation,viscous models选项中选取laminar模型,为了判断炉腔内气流运动状态,引入雷诺数进行描述,雷诺数的计算公式为:

[0070][0071]

其中,其中v、ρ、μ分别为流体的流速、密度与黏性系数,d为特征长度;通过雷诺数的计算,进而选择湍流模型为laminar模型;

[0072]

(4.4)将models选项中的species model勾选species transport,并在options选项勾选inlet diffusion和diffusion energy source。

[0073]

(4.5)、在materials fluid选项部分选择氧气和氮气,在mixture template中的selected species中选择氧气和氮气;

[0074]

(4.6)、在cell zone conditions选项中将fluid1部分设为氮气,fluid2部分设为氧气;

[0075]

(4.7)、在boundary conditions选项中设置入口边界条件为pressure-inlet,并将velocity magnitude根据实际参数设置为预设值,thermal选项设置为udf tm-inlet,设置出口边界条件为pressure-oulet,将一侧炉腔设置为对流换热面,udf定义每小时内炉壁空气综合温度值,对流换热系数根据实际工艺设置为预设值,其他壁面设置为绝热壁面;

[0076]

(4.8)、选择check case后,以步骤(1)中的三维数学模型为基础进行计算。

[0077]

(5)、在ansys软件中的fluent模块里设置检测点和检测面,并进行仿真运算得到仿真结果,以此作为判定高温碳化炉马弗腔体氧气浓度动态分布特性的指标;在ansys软件中的fluent模块里设置马弗炉内三维仿真模型的中心点作为监测点,监测面为过中心点的z方向平面。所述仿真结果包括:监测点的氧气和氮气浓度变化曲线,监测面的氧气和氮气浓度云图,以及炉腔的氧气浓度云图。

[0078]

(6)、在相同设置条件下,通过将三维仿真模型设置不同参数并重复步骤(2)-(5),以进行多次模拟计算,由炉腔内监测点的氧气含量变化曲线、氮气含量变化曲线、监测面的氧气含量云图、监测面的氮气含量云图作为评价炉膛密封效果以及氧气含量分布的指标,以此确定控制氧气含量的氮气气流速度,以可视化直观判定高温碳化炉内的氧气浓度分布状态,可以更好地实现炉内氧气监测并确定合理的炉内氮气补充气流速度,为降低氧浓度提供理论数据,从而获得出马弗炉腔氧气气体浓度分布与氮气补充的最佳方案。

[0079]

本发明通过入口边界velocity-inlet中修改气流速度大小可以得出不同流速下炉腔内氧气浓度动态分布的变化规律。对比监测点处氧气与氮气浓度随时间变化的曲线可以看出,两种气体浓度变化曲线趋势随时间增加相反,如图2、3所示,因此,增加氮气气流速度对加快降低氧气浓度具有明显作用。

[0080]

如图4-图9所示,从炉腔内检测面不同氧气浓度分布与氮气浓度云图示意图可以看出,氮气浓度分布与氧气分布相反,氧气浓度分布不均匀,大量氧气聚集于进口密封处,这是由于丝束吸附、夹带所导致的,增加炉腔内氮气的浓度可以显著降低氧气的浓度,且此方法效果明显;从不同时间段炉腔的氧气浓度动态变化示意图如图10-图13所示,显示出炉腔内氧气浓度随着氮气的不断补充逐渐降低,大量炉腔内氧气从废气口排出,炉腔内氧气

浓度趋近于0,通过补充氮气,使氧气聚集于进口密封处,起到了利用氮气隔绝氧气的作用,同时实现了炉腔内氧气分布动态特性的可视化模拟,为验证ansys的仿真结果,多次模拟,比较分析结果,得出马弗炉腔氧气气体浓度分布与氮气补充的最佳方案。

[0081]

本发明所述的实施例仅仅是对本发明的优选实施方式进行的描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域中工程技术人员对本发明的技术方案作出的各种变型和改进,均应落入本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1