一种流量自动调节的制氧机的制作方法

1.本实用新型涉及制氧设备技术领域,尤其是一种流量自动调节的制氧机。

背景技术:

2.现阶段,制氧机在人们的日常生活中广泛应用,目前制氧机普遍应用于针对人员缺氧症状下的补充吸氧工况,但需要氧疗的患者普遍通过医生的建议来确定自己需要的吸氧量,无法根据自身状态进行合理的适时调整,造成吸氧量过多或过少,吸氧量过少会导致氧疗达不到良好效果,但吸氧量过多则会使患者产生氧中毒的现象。

技术实现要素:

3.为了克服现有技术中所存在的上述缺陷,本实用新型提供一种流量自动调节的制氧机。

4.本实用新型解决其技术问题所采用的技术方案是:一种流量自动调节的制氧机,包括壳体、数控组件、第一氧气输出管、提手、空气过滤器、过滤空气输入管、空压机、空气输出管、冷却器、冷却气体输出管、分子筛装置、第二氧气输出管、精粹装置、废气输出管、消声器、精粹氧气输出管、加湿器、加湿氧气输出管、血氧饱和度监测器、流量调节控制机构,所述流量调节控制机构包括升降盘、滑柱、顶部环形管道、气缸、底部环形管道、安装接口、滑柱装配孔、密封垫圈、通气安装接口、单向端盖、活塞、活塞单向通气孔、活塞单向阀、铰接座、连杆、曲柄、转轴、驱动齿轮、减速器、电机、被动齿轮、编码器、电机座,所述数控组件安装于壳体前端外壁,所述第一氧气输出管刚性安装于顶部环形管道侧壁,所述第一氧气输出管配合安装于壳体右侧壁,所述提手刚性安装于壳体上端面,所述空气过滤器刚性安装于壳体内壁底面,所述过滤空气输入管首端连接安装于空气过滤器,所述过滤空气输入管末端连接安装于空压机,所述空压机刚性安装于壳体前端内壁,所述空气输出管首端连接安装于空压机,所述空气输出管末端连接安装于冷却器,所述冷却器刚性安装于壳体内壁底面,所述冷却气体输出管首端连接安装于冷却器,所述冷却气体输出管末端连接安装于分子筛装置,所述分子筛装置刚性安装于壳体右侧内壁,所述第二氧气输出管首端连接安装于分子筛装置,所述第二氧气输出管末端连接安装于精粹装置,所述精粹装置刚性安装于壳体内壁底面,所述废气输出管首端连接安装于精粹装置,所述废气输出管末端连接安装于消声器,所述消声器刚性安装于壳体内壁底面,所述精粹氧气输出管首端连接安装于精粹装置,所述精粹氧气输出管末端连接安装于加湿器,所述加湿器刚性安装于壳体内壁顶面,所述加湿氧气输出管首端连接安装于加湿器,所述加湿氧气输出管末端连接安装于底部环形管道,所述底部环形管道刚性安装于壳体内壁底面,所述滑柱首端刚性安装于升降盘下端面,所述滑柱通过密封垫圈密封配合安装于顶部环形管道上端面设置的滑柱装配孔,所述气缸刚性连接安装于顶部环形管道下端面与底部环形管道上端面之间,所述气缸轴线与安装接口、滑柱装配孔、通气安装接口轴线位置重合,所述安装接口设置于底部环形管道上端面,所述通气安装接口设置于顶部环形管道下端面,所述单向端盖配合密封安装

于气缸下部内壁,所述活塞配合安装于气缸内壁,所述活塞刚性一体式安装于滑柱末端,所述活塞单向通气孔分4组环形阵列均布设置于活塞上端面,所述活塞单向阀配合安装于活塞单向通气孔内部,所述连杆首端通过铰接座安装于升降盘下端面中心位置,所述连杆末端铰接于曲柄末端,所述曲柄首端刚性安装于转轴末端,所述转轴首端刚性安装于减速器动力输出端,所述驱动齿轮刚性安装于转轴中部位置,所述减速器通过减速器支架固定于电机壳体,所述减速器动力输入端刚性连接于电机动力输出轴,所述被动齿轮与驱动齿轮啮合,所述电机刚性安装于电机座,所述电机座刚性安装于壳体内壁底面,所述被动齿轮刚性安装于编码器转轴,所述编码器刚性安装于电机座侧壁。

5.上述的一种流量自动调节的制氧机,所述滑柱分12

‑

18组360

°

环形阵列均布刚性安装于升降盘下端面,所述滑柱装配孔分12

‑

18组360

°

环形阵列均布设置于顶部环形管道上端面,所述通气安装接口分12

‑

18组360

°

环形阵列均布设置于顶部环形管道下端面,所述气缸分12

‑

18组360

°

环形阵列均布刚性连接安装于顶部环形管道下端面与底部环形管道上端面之间,所述安装接口分12

‑

18组360

°

环形阵列均布设置于底部环形管道上端面,所述单向端盖内部设置环形阵列均布的4组通气孔及单向阀。

6.本实用新型的有益效果是,本实用新型设计方案通过血氧饱和度监测器及流量调节控制机构的设计使氧疗患者在补充吸氧的过程中进行实时的血氧饱和度的监测,且监测信号经过数控组件传递至流量调节控制机构的编码器来控制制氧机输出氧气的流量,从而实现制氧机流量的适时精准自动调节,确保氧疗患者的吸氧量适中,避免吸氧量过多或过少导致的患者产生氧中毒或氧疗效果不佳的现象产生。

附图说明

7.下面结合附图和实施例对本实用新型进一步说明。

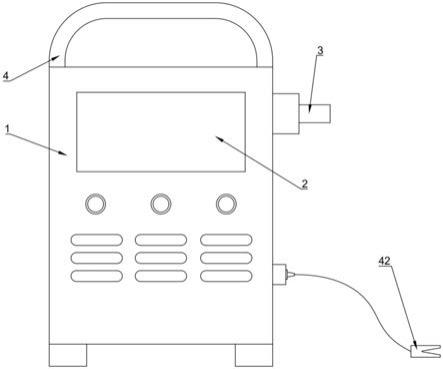

8.图1为本实用新型的整体结构主视图;

9.图2为本实用新型的整体结构侧视图;

10.图3为本实用新型的整体内部结构示意图;

11.图4为本实用新型的流量调节控制机构整体内部结构示意图;

12.图5为本实用新型的底部环形管道整体结构俯视图;

13.图6为本实用新型的底部环形管道内部结构示意图;

14.图7为本实用新型的顶部环形管道整体结构俯视图;

15.图8为本实用新型的顶部环形管道内部结构示意图。

16.图中1.壳体,2.数控组件,3.第一氧气输出管,4.提手,5.空气过滤器, 6.过滤空气输入管,7.空压机,8.空气输出管,9.冷却器,10.冷却气体输出管,11.分子筛装置,12.第二氧气输出管,13.精粹装置,14.废气输出管,15.消声器,16.精粹氧气输出管,17.加湿器,18.加湿氧气输出管,19.升降盘,20.滑柱,21.顶部环形管道,22.气缸,23.底部环形管道,24.安装接口,25.滑柱装配孔,26.密封垫圈,27.通气安装接口,28.单向端盖,29.活塞,30.活塞单向通气孔,31.活塞单向阀,32.铰接座,33.连杆,34.曲柄,35.转轴,36.驱动齿轮,37.减速器,38.电机,39.被动齿轮,40.编码器,41.电机座,42.血氧饱和度监测器。

具体实施方式

17.为了更清楚地说明本实用新型的技术方案,下面结合附图对本实用新型做进一步的说明,显而易见地,下面所描述的附图仅仅是本实用新型的一个实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,根据此附图和实施例获得其他的实施例,都属于本实用新型的保护范围。

18.一种流量自动调节的制氧机,包括壳体1、数控组件2、第一氧气输出管 3、提手4、空气过滤器5、过滤空气输入管6、空压机7、空气输出管8、冷却器9、冷却气体输出管10、分子筛装置11、第二氧气输出管12、精粹装置 13、废气输出管14、消声器15、精粹氧气输出管16、加湿器17、加湿氧气输出管18、血氧饱和度监测器42、流量调节控制机构,所述流量调节控制机构包括升降盘19、滑柱20、顶部环形管道21、气缸22、底部环形管道23、安装接口24、滑柱装配孔25、密封垫圈26、通气安装接口27、单向端盖28、活塞29、活塞单向通气孔30、活塞单向阀31、铰接座32、连杆33、曲柄34、转轴35、驱动齿轮36、减速器37、电机38、被动齿轮39、编码器40、电机座41,所述数控组件2安装于壳体1前端外壁,所述第一氧气输出管3刚性安装于顶部环形管道21侧壁,所述第一氧气输出管3配合安装于壳体1右侧壁,所述提手4刚性安装于壳体1上端面,所述空气过滤器5刚性安装于壳体1内壁底面,所述过滤空气输入管6首端连接安装于空气过滤器5,所述过滤空气输入管6末端连接安装于空压机7,所述空压机7刚性安装于壳体1前端内壁,所述空气输出管8首端连接安装于空压机7,所述空气输出管8末端连接安装于冷却器9,所述冷却器9刚性安装于壳体1内壁底面,所述冷却气体输出管10首端连接安装于冷却器9,所述冷却气体输出管10末端连接安装于分子筛装置11,所述分子筛装置11刚性安装于壳体1右侧内壁,所述第二氧气输出管12首端连接安装于分子筛装置11,所述第二氧气输出管12末端连接安装于精粹装置13,所述精粹装置13刚性安装于壳体1内壁底面,所述废气输出管14首端连接安装于精粹装置13,所述废气输出管14末端连接安装于消声器15,所述消声器15刚性安装于壳体1内壁底面,所述精粹氧气输出管16首端连接安装于精粹装置13,所述精粹氧气输出管16末端连接安装于加湿器17,所述加湿器17刚性安装于壳体1内壁顶面,所述加湿氧气输出管18首端连接安装于加湿器17,所述加湿氧气输出管18末端连接安装于底部环形管道23,所述底部环形管道23刚性安装于壳体1内壁底面,所述滑柱 20首端刚性安装于升降盘19下端面,所述滑柱20通过密封垫圈26密封配合安装于顶部环形管道21上端面设置的滑柱装配孔25,所述气缸22刚性连接安装于顶部环形管道21下端面与底部环形管道23上端面之间,所述气缸22 轴线与安装接口24、滑柱装配孔25、通气安装接口27轴线位置重合,所述安装接口24设置于底部环形管道23上端面,所述通气安装接口27设置于顶部环形管道21下端面,所述单向端盖28配合密封安装于气缸22下部内壁,所述活塞29配合安装于气缸22内壁,所述活塞29刚性一体式安装于滑柱20 末端,所述活塞单向通气孔30分4组环形阵列均布设置于活塞29上端面,所述活塞单向阀31配合安装于活塞单向通气孔30内部,所述连杆33首端通过铰接座32安装于升降盘19下端面中心位置,所述连杆33末端铰接于曲柄 34末端,所述曲柄34首端刚性安装于转轴35末端,所述转轴35首端刚性安装于减速器37动力输出端,所述驱动齿轮36刚性安装于转轴35中部位置,所述减速器37通过减速器支架固定于电机38壳体,所述减速器37动力输入端刚性连接于电机38动力输出轴,所述被动齿轮39与驱动齿轮36啮合,所述电机38刚性安装于电机座41,所述电机座41刚性安装于壳体1内壁底面,所述被动齿轮39刚性安装于编码器40转轴,所述编

码器40刚性安装于电机座41侧壁。

19.详细的,所述滑柱20分16组360

°

环形阵列均布刚性安装于升降盘19 下端面,所述滑柱装配孔25分16组360

°

环形阵列均布设置于顶部环形管道 21上端面,所述通气安装接口27分16组360

°

环形阵列均布设置于顶部环形管道21下端面,所述气缸22分16组360

°

环形阵列均布刚性连接安装于顶部环形管道21下端面与底部环形管道23上端面之间,所述安装接口24分 16组360

°

环形阵列均布设置于底部环形管道23上端面,所述单向端盖28 内部设置环形阵列均布的4组通气孔及单向阀。

20.以上实施例仅为本实用新型的示例性实施例,不用于限制本实用新型,本实用新型的保护范围由权利要求书限定。本领域技术人员可以在本实用新型的实质和保护范围内,对本实用新型做出各种修改或等同替换,这种修改或等同替换也应视为落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1