球囊导管用球囊以及球囊导管的制造方法与流程

1.本发明涉及球囊导管用球囊和使用了筒状的树脂型坯的球囊导管的制造方法。

背景技术:

2.对于使形成于血管内的狭窄部扩张,使用球囊导管,在球囊的表面优选设置有用于向狭窄部咬入的突出部或刀片。例如,在专利文献1中公开了具备凸部的球囊、和具有在使球囊的内表面彼此相对配置的部分通过将邻接的内表面的至少局部相互熔接而形成凸部的工序的球囊的制造方法。在专利文献2中公开了形成有作为突出部的褶皱的球囊、和使用模具在球囊形成褶皱的方法。

3.专利文献1:日本特开2017-12678号公报

4.专利文献2:日本特表2005-511187号公报

5.然而,上述球囊的突出部抵接于狭窄部,但在因向钙化病变或斑块的咬入不充分而不易形成龟裂这点上有改善的余地。

技术实现要素:

6.为此,本发明将提供在狭窄部的钙化病变或斑块容易切出龟裂的球囊导管用球囊和球囊导管的制造方法作为目的。

7.能够解决上述课题的本发明的球囊导管用球囊的一个实施方式的特征在于,具有:球囊主体;和突出部,其形成于该球囊主体的外侧面,并由与球囊主体相同材料构成,突出部的外侧面的表面粗糙度小于球囊主体的外侧面的表面粗糙度。通过这样设定突出部和球囊主体的外侧面的表面粗糙度,能够将突出部咬入形成于狭窄部的钙化病变或斑块时的摩擦阻力抑制为较低。因此,在狭窄部的钙化病变或斑块上容易切出切槽,从而使它们容易形成龟裂,由此能够防止血管内膜的解离的同时使狭窄部扩张。另外,通常,球囊导管在将以利用球囊膜覆盖突出部的方式折叠的球囊收纳于保护管的状态下被送交至狭窄部。然而,在进行送交时球囊的突出部与球囊主体的外表面抵接或者刮擦,由此涂敷于球囊主体的外表面的涂层有剥离的担忧。但是,根据本发明的球囊,突出部的表面粗糙度小于球囊主体,由此即便突出部与球囊主体的外表面抵接也能够防止涂层的剥离。因此,在将球囊向保护管外伸出而使用导管时能够维持导管在体内的通过性较高的状态。

8.在上述球囊导管用球囊中,优选突出部具有包括突出部的径向的外侧端的顶端区域、和位于比该顶端区域靠径向内侧处并且表面粗糙度大于顶端区域的基端区域。

9.本发明也提供球囊导管的制造方法。能够解决上述课题的本发明的球囊导管的制造方法的一个实施方式的特征在于,具有:准备由树脂构成的筒状的型坯、和具有供该型坯插入的内腔并在形成该内腔的内壁面上形成有第一槽的模具的工序;将型坯向模具的内腔插入的工序;向型坯的内腔导入流体而使型坯膨胀,使树脂进入第一槽的工序;以及在树脂到达第一槽的底部之前,将型坯从模具拆下的工序。上述制造方法具有在树脂到达第一槽的底部之前,将型坯从模具拆下的工序,因此在突出部的顶端侧处不转印第一槽的内壁面

的凹凸形状。因此,能够将突出部咬入形成于狭窄部的钙化病变或斑块时的摩擦阻力抑制为较低。其结果是,在狭窄部的钙化病变或斑块上容易切出切槽,从而容易形成龟裂。因此,能够防止血管内膜的解离的同时使狭窄部扩张。

10.在上述制造方法中,优选在使树脂进入第一槽的工序之后形成于型坯的外侧面的突出部具有通过与第一槽的内壁面抵接而堵塞第一槽的入口的基端区域、和位于比该基端区域靠径向的外侧处并与第一槽的内壁面分离的顶端区域。

11.在上述制造方法中,优选突出部的顶端区域的表面粗糙度小于在使树脂进入第一槽的工序之后测定到的型坯的外侧面的表面粗糙度。

12.上述制造方法优选还具有研磨突出部的外侧面的工序。上述制造方法优选还具有将突出部尖锐化的工序。上述制造方法优选还具有将突出部的外侧面粗糙化的工序。

13.在上述制造方法中,优选突出部沿型坯的长度方向延伸,该制造方法还具有根据型坯的长度方向的位置不同而使突出部的高度不同的工序。

14.在上述制造方法中,优选突出部沿型坯的长度方向延伸,该制造方法还具有在突出部的外侧面切出切槽的工序。

15.在上述制造方法中,优选模具的第一槽具有与型坯的基端区域抵接的抵接区域、和与型坯的顶端区域分离的不抵接区域,抵接区域具备在模具的与长度方向垂直的截面上以圆弧状形成的圆弧状部。

16.在上述制造方法中,优选模具具有沿其长度方向延伸并形成球囊的直管部的第一区间,在第一区间形成有第一槽。

17.在上述制造方法中,优选模具在其长度方向上具有存在于第一区间的两侧并形成球囊的锥形部的第二区间、和存在于比该第二区间靠上述模具的长度方向的端部侧处并形成球囊的套筒部的第三区间,第二区间由存在于与比第一区间靠球囊的远位侧处对应的位置的远位侧第二区间、和存在于与比第一区间靠球囊的近位侧处对应的位置的近位侧第二区间构成,第三区间由存在于与比远位侧第二区间靠球囊的远位侧处对应的位置并形成球囊的远位侧套筒部的远位侧第三区间、和存在于与比近位侧第二区间靠球囊的近位侧处对应的位置并形成球囊的近位侧套筒部的近位侧第三区间构成,在模具的远位侧第三区间与近位侧第三区间中至少一者的内壁面形成有比第一槽浅的第三槽,在使树脂进入第一槽的工序中,树脂到达至第三槽的底部。

18.上述制造方法优选在准备型坯的工序中,准备在外侧面形成有朝向径向的外侧突出的引导部的型坯,在将型坯向模具的内腔插入的工序中,将引导部配置于第三槽。

19.在上述制造方法中,优选模具在其长度方向上具有存在于第一区间的两侧并形成球囊的锥形部的第二区间,第二区间由存在于与比第一区间靠球囊的远位侧处对应的位置的远位侧第二区间、和存在于与比第一区间靠球囊的近位侧处对应的位置的近位侧第二区间构成,在模具的远位侧第二区间与近位侧第二区间中至少一者的内壁面未形成有槽。

20.在上述制造方法中,优选第一槽具有朝向径向的外侧而宽度变大的部分。

21.在上述制造方法中,优选第一槽具有朝向径向的外侧而宽度变小的部分。

22.根据上述球囊导管用球囊以及球囊导管的制造方法,能够将球囊的突出部咬入形成于狭窄部的钙化病变或斑块时的摩擦阻力抑制为较低。因此,在狭窄部的钙化病变或斑块上容易切出切槽,从而容易形成龟裂,由此能够防止血管内膜的解离的同时使狭窄部扩

张。

附图说明

23.图1表示本发明的一个实施方式的球囊导管用球囊的侧视图。

24.图2表示图1的ii-ii剖视图。

25.图3表示示出图2的变形例的剖视图。

26.图4表示将图2的p部分放大的剖视图。

27.图5表示本发明的一个实施方式的膨胀前的型坯的立体图。

28.图6表示示出在本发明的一个实施方式的模具配置有膨胀前的型坯的状态的剖视图(局部侧视图)。

29.图7表示图6的vii-vii剖视图,表示形成球囊的直管部的第一区间的截面。

30.图8表示使图7所示的型坯膨胀的状态的剖视图。

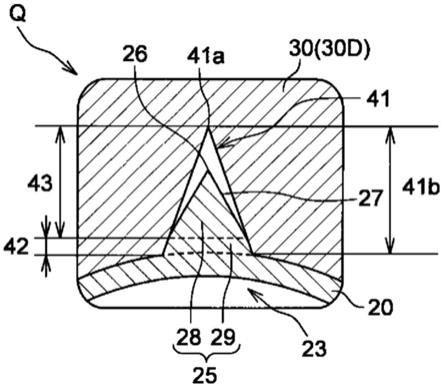

31.图9表示将图8的q部分放大的剖视图。

32.图10表示图9的变形例的剖视图。

33.图11表示图9的其他变形例的剖视图。

34.图12表示图6的xii-xii剖视图,表示形成球囊的远位侧锥形部的远位侧第二区间的截面。

35.图13表示图6的xiii-xiii剖视图,表示形成球囊的近位侧锥形部的近位侧第二区间的截面。

36.图14表示图6的xiv-xiv剖视图,表示形成球囊的远位侧套筒部的远位侧第三区间的截面。

37.图15表示图6的xv-xv剖视图,表示形成球囊的近位侧套筒部的近位侧第三区间的截面。

38.图16表示图6的xvi-xvi剖视图,表示形成球囊的远位侧套筒外部的远位侧第四区间的截面。

39.图17表示图6的xvii-xvii剖视图,表示形成球囊的近位侧套筒外部的近位侧第四区间的截面。

具体实施方式

40.以下,基于下述实施方式对本发明更具体地进行说明,但本发明固然不受下述实施方式所限制,当然也能够在能够适于前述、后述的主旨的范围内适当地追加变更进行实施,上述各情形均被包含于本发明的技术范围内。此外,在各附图中,为了便于说明,也有时省略阴影线、部件附图标记等,但在上述情况下,参照说明书、其他附图。另外,附图中的各种部件的尺寸优先有利于本发明的特征的理解,因此有时与实际尺寸不同。

41.1.球囊导管用球囊

42.本发明的球囊导管用球囊的一个实施方式的特征在于,具有:球囊主体;和突出部,其形成于该球囊主体的外侧面,并由与球囊主体相同材料构成,突出部的外侧面的表面粗糙度小于球囊主体的外侧面的表面粗糙度。通过这样设定突出部和球囊主体的外侧面的表面粗糙度,能够将突出部咬入形成于狭窄部的钙化病变或斑块时的摩擦阻力抑制为较

低。因此,在狭窄部的钙化病变或斑块上容易切出切槽,从而容易形成龟裂,因此能够防止血管内膜的解离的同时使狭窄部扩张。另外,通常,球囊导管在将以利用球囊膜覆盖突出部的方式折叠的球囊收纳于保护管的状态下被送交至狭窄部。然而,在进行送交时球囊的突出部与球囊主体的外表面抵接或者刮擦,由此涂敷于球囊主体的外表面的涂层有剥离的担忧。但是,根据本发明的球囊,突出部的表面粗糙度小于球囊主体,由此即便突出部与球囊主体的外表面抵接也能够防止涂层的剥离。因此,在将球囊向保护管外伸出而使用导管时能够维持导管在体内的通过性较高的状态。以下,有时将球囊导管用球囊简称为“球囊”。

43.参照图1~图2对球囊导管用球囊进行说明。图1表示本发明的一个实施方式的球囊导管用球囊的侧视图,图2表示图1的ii-ii剖视图。

44.球囊导管是主要在血管的狭窄部的治疗中进行的使狭窄部扩张的血管成形术(pta、ptca等)所使用的医疗器具。众所周知在用于在体内供血液循环的流路亦即血管产生狭窄,血液的循环停滞,由此产生各种疾病。特别是若在向心脏供给血液的冠状动脈产生狭窄,则有带来心绞痛、心肌梗塞等重大疾病的担忧。血管成形术为无需搭桥手术之类的开胸手术的微创疗法因而被广泛实施。

45.球囊导管具有轴和设置于轴的外侧的球囊。球囊导管具有近位侧和远位侧,在轴的远位侧设置有球囊,在轴的近位侧设置有衬套(hub)。此外,球囊的近位侧是指在球囊导管的延伸方向或者轴的长度轴向上靠使用者或者手术者的手头侧的方向,远位侧是指近位侧的相反方向,即靠处置对象侧的方向。另外,将从球囊的近位侧朝向远位侧的方向称为远近方向。

46.如图1~图2所示,球囊1具有球囊主体6和突出部10,该突出部10形成于球囊主体6的外侧面7,并由与球囊主体6相同材料构成。球囊主体6限定球囊1的基本形状,并优选形成为在近位侧和远位侧分别具有开口的袋状。突出部10优选以点状、线状或者网状的图案设置于球囊主体6的外侧面7。通过在球囊主体6的外侧面7设置突出部10,而对突出部10赋予刻痕功能,能够在血管成形术中在钙化的狭窄部切出龟裂而进行扩张。另外,还能够实现球囊1的高强度化、抑制加压时的过度扩张。

47.在本发明中,球囊1的突出部10是指形成为相比于球囊主体6的规定位置的膜厚在径向上相对高的部分。在对于球囊主体6设置有一个突出部10的情况下,如图2所示,上述规定位置是指在球囊1的周向上与突出部10的径向的外侧端11对置的位置a,在对于球囊主体6设置有多个突出部10的情况下,如图3所示,上述规定位置是指在周向上相邻的突出部10的外侧端11在球囊1的周向上的中点所对应的位置b。

48.突出部10的在径向上的最大高度优选为球囊主体6的上述规定位置的膜厚的1.2倍以上,更优选为1.5倍以上,进一步优选为2倍以上,另外也允许为100倍以下、50倍以下、30倍以下或者10倍以下。由此,在狭窄部的钙化病变或斑块上容易切出适度深度的切槽,从而容易形成龟裂。

49.在突出部10形成为点状或者线状的情况下,突出部10优选以沿球囊1的远近方向延伸的方式配置。另外,突出部10也可以以绕球囊1的长轴中心以螺旋状延伸的方式配置。并且,突出部10也可以以沿球囊1的周向延伸的方式配置。由此,能够调整突出部10与狭窄部之间的接触面积,因此能够兼顾体腔内的导管的通过性能和球囊1相对于狭窄部的防滑性能。

50.如图1所示,球囊1具有:直管部2;位于直管部2的两侧,朝向远近方向x1的端部侧而外径变小的锥形部3;位于比锥形部3靠远近方向x1的端部侧处,并与球囊导管的轴连接的套筒部4;以及位于比套筒部4靠远近方向x1的端部侧处,并在向轴安装球囊1之前切断的套筒外部5。将位于比直管部2靠远位侧处的锥形部3称为远位侧锥形部3d,将位于比直管部2靠近位侧处的锥形部3称为近位侧锥形部3p。另外,将位于比远位侧锥形部3d靠远位侧处的套筒部4称为远位侧套筒部4d,将位于比近位侧锥形部3p靠近位侧处的套筒部4称为近位侧套筒部4p。并且,将位于比远位侧套筒部4d靠远位侧处的套筒外部5称为远位侧套筒外部5d,将位于比近位侧套筒部4p靠近位侧处的套筒外部5称为近位侧套筒外部5p。

51.突出部10优选配置于直管部2。由此,在球囊1扩张时,突出部10容易咬入狭窄部。突出部10也可以配置于直管部2和锥形部3,使在狭窄部容易切出龟裂。

52.图3表示示出图2的变形例的剖视图。如图2所示,可以仅设置有一个突出部10。另外,如图3所示,也可以设置有多个突出部10。在该情况下,优选在周向上排列设置有多个突出部10,更优选在周向上以等间隔配置突出部10。通过这样设置多个突出部10,从而在狭窄部的多个位置容易切出龟裂。此外,优选多个突出部10在周向分离配置,更优选在周向上相邻的突出部10的分离距离大于突出部10的最大周长。

53.球囊主体6和突出部10由相同材料构成,由此能够维持球囊1的柔软性的同时防止突出部10弄伤球囊主体6的外侧面7。球囊主体6和突出部10优选被一体成型。由此,能够防止突出部10从球囊主体6脱落。这种球囊1例如能够将通过挤出成型挤压出的型坯配置于具有槽的模具,并通过二轴延伸吹塑成型进行制造。对优选的球囊的制造方法在“2.球囊导管的制造方法”这项中进行后述。

54.作为构成球囊主体6和突出部10的树脂,例如举出有聚乙烯、聚丙烯、乙烯丙烯共聚物等聚烯烃系树脂、聚对苯二甲酸、聚酯弹性体等聚酯系树脂、聚氨酯、聚氨酯弹性体等聚氨酯系树脂、聚苯硫醚系树脂、聚酰胺、聚酰胺弹性体等聚酰胺系树脂、氟系树脂、硅系树脂、乳胶橡胶等天然橡胶等。这些树脂可以仅使用1种,也可以同时采用2种以上。其中,优选使用聚酰胺系树脂、聚酯系树脂、聚氨酯系树脂。特别是,从球囊1的薄膜化、柔软性这点出发优选使用弹性体树脂。例如聚酰胺系树脂之中作为球囊1优选的材料,举出有尼龙12、尼龙11等,从在进行吹塑成型时能够比较容易地进行成型这点出发,优选使用尼龙12。另外,从球囊1的薄膜化、柔软性这点出发,优选使用聚醚酯酰胺弹性体、聚酰胺醚弹性体等聚酰胺弹性体。其中,从屈服强度高、球囊1的尺寸稳定性良好这点出发,优选使用聚醚酯酰胺弹性体。

55.突出部10的外侧面12的表面粗糙度小于球囊主体6的外侧面7的表面粗糙度。通过这样减小突出部10的表面粗糙度,从而在狭窄部的钙化病变或斑块上容易切出切槽,从而容易形成龟裂,因此能够防止血管内膜的解离的同时使狭窄部扩张。突出部10的外侧面12的表面粗糙度优选为球囊主体6的外侧面7的表面粗糙度的0.01倍以上,更优选为0.05倍以上,进一步优选为0.1倍以上,另外,也允许为0.9倍以下、0.8倍以下、0.7倍以下。作为减小突出部10的外侧面12的表面粗糙度的方法,举出有使用磨床或锉刀研磨突出部10的方法。

56.在球囊主体6仅设置有一个突出部10的情况下,如图2所示,球囊主体6的外侧面7的表面粗糙度是通过测量球囊主体6的外侧面7中包括上述位置a的部分而获得的。在球囊主体6设置有多个突出部10的情况下,如图3所示,球囊主体6的外侧面7的表面粗糙度是通

过测量球囊主体6的外侧面7中包括上述位置b的部分而获得的。另外,如图2~图3所示,突出部10的外侧面12的表面粗糙度是通过测量突出部10的外侧面12中包括突出部10的径向的外侧端11(即突出部10的顶端)的部分而获得的。此外,在有多个突出部10的情况下,测量任一个突出部10即可。

57.表面粗糙度为球囊主体6或者突出部10的外侧面处的在粗糙度曲线的基准长度区间的算术平均粗糙度(算术平均偏差)ra,基准长度为0.1mm。上述算术平均粗糙度ra相当于jis b 0601(2001)规定的算术平均粗糙度ra,根据jis b 0633(2001)进行测定。使用jis b 0651(2001)所规定的测定机(例如基恩士公司制激光显微镜vk-9510)进行测定。

58.优选突出部10的外侧面12整体(即,突出部10的全外周面)的表面粗糙度小于球囊主体6的外侧面7的表面粗糙度。由此,在狭窄部的钙化病变或斑块上容易切出切槽,进一步促进形成龟裂。

59.如图3所示,在球囊主体6设置有多个突出部10的情况下,优选全部突出部10的外侧面12的表面粗糙度小于球囊主体6的外侧面7的表面粗糙度。由此,在狭窄部的钙化病变或斑块上容易切出切槽,进一步促进形成龟裂。

60.图4表示将图2的球囊1中的设置有突出部10的部分p放大的剖视图。如图4所示,突出部10优选具有:顶端区域13,其包括突出部10的径向的外侧端11;和基端区域14,其位于比该顶端区域13靠径向内侧处,且表面粗糙度比顶端区域13大。由此,通过顶端区域13在狭窄部的钙化病变或斑块上容易切出切槽,从而容易形成龟裂,因此能够防止血管内膜的解离的同时使狭窄部扩张。另外,由于能够在基端区域14处提高与狭窄部之间的摩擦阻力,所以能够提高球囊1相对于狭窄部的防滑性能。

61.基端区域14的表面粗糙度优选为顶端区域13的表面粗糙度的2倍以上,更优选为3倍以上,进一步优选为5倍以上,另外,也允许为20倍以下、18倍以下、15倍以下。

62.基端区域14的表面粗糙度可以与球囊主体6的外侧面7的表面粗糙度相同,或者优选为球囊主体6的外侧面7的表面粗糙度的0.1倍以上,更优选为0.2倍以上,进一步优选为0.3倍以上,另外,也允许为0.9倍以下、0.8倍以下、0.7倍以下。

63.分子的取向也可以在顶端区域13与基端区域14处不同。例如,也可以在顶端区域13处与径向的外侧或者吹塑成型时的树脂的移动方向平行地取向分子,基端区域14在与径向的外侧或者吹塑成型时的树脂的移动方向垂直的方向上取向分子。例如能够使用x射线衍射法或拉曼光谱法测量分子的取向。

64.也可以结晶度在顶端区域13与基端区域14处不同。顶端区域13的结晶度优选高于基端区域14的结晶度。由此,在制造突出部10时在顶端区域13处不易发生冷却应变,因此能够防止顶端区域13的过度变形。结晶度例如能够根据从通过差示扫描热量测定获得的dsc曲线求出的热量值进行计算。

65.2.球囊导管的制造方法

66.本发明的球囊导管的制造方法的一个实施方式的特征在于,具有:准备由树脂构成的筒状的型坯、和具有供该型坯插入的内腔并在形成该内腔的内壁面形成有第一槽的模具的工序;将型坯向模具的内腔插入的工序;向型坯的内腔导入流体而使型坯膨胀,使树脂进入第一槽的工序;以及在树脂到达第一槽的底部之前,将型坯从模具拆下的工序。上述制造方法具有在树脂到达第一槽的底部之前,将型坯从模具拆下的工序,因此在突出部的顶

端侧处不转印第一槽的内壁面的凹凸形状。因此,能够将突出部咬入形成于狭窄部的钙化病变或斑块时的摩擦阻力抑制为较低。其结果是,在狭窄部的钙化病变或斑块上容易切出切槽,从而容易形成龟裂。因此,能够防止血管内膜的解离的同时使狭窄部扩张。并且,通过上述制造方法,能够制造“1.球囊导管用球囊”所记载的球囊。

67.参照图5~图9对上述的制造方法进行说明。图5表示本发明的一个实施方式的膨胀前的型坯的立体图,图6表示示出本发明的一个实施方式的在模具配置有膨胀前的型坯的状态的剖视图(局部侧视图)。另外,图7表示图6的vii-vii剖视图,表示形成球囊的直管部的第一区间的截面。图8表示使图7所示的型坯膨胀的状态的剖视图,图9表示将图8的q部分放大的剖视图。

68.首先,准备型坯20和模具30。型坯20为由树脂构成的筒状的部件。型坯20例如通过挤出成型进行制造。型坯20具有第一端21和第二端22,并沿从第一端21朝向第二端22的长度方向x2延伸。

69.如图5所示,型坯20的与长度方向x2垂直的方向上的截面形状也可以在长度方向x2上大致均匀。由此,能够提高型坯20的生产率。另外,型坯20的与长度方向x2垂直的方向上的截面形状也可以根据长度方向x2的位置而不同。型坯20的长度方向x2的局部(例如与球囊的直管部和锥形部相对应的部分)的外径也可以大于该局部以外的其他部分。为了这样使型坯20的截面形状在长度方向x2上不同,也可以预先使用其他模具进行吹塑成型。

70.作为构成型坯20的材料,能够参照“1.球囊导管用球囊”中记载的构成球囊主体6及其突出部10的树脂的说明。

71.模具30具有供型坯20插入的内腔35。具体而言,优选在模具30内配置型坯20的长度方向x2的局部。如图6所示,模具30具有与型坯20的长度方向x2相对应的长度方向x3。为了在模具30内容易配置型坯20,模具30的长度方向x3优选与型坯20的长度方向x2一致。

72.如图6所示,模具30优选在其长度方向x3上具有形成球囊的直管部的第一区间31、和存在于第一区间31的两侧并形成球囊的锥形部的第二区间32。另外,模具30也可以具有存在于比第二区间32靠长度方向x3的端部侧处并形成球囊的套筒部的第三区间33、和存在于比第三区间33靠长度方向x3的端部侧处并形成球囊的套筒外部的第四区间34。第二区间32优选由存在于与比第一区间31靠球囊的远位侧处对应的位置的远位侧第二区间32d、和存在于与比第一区间31靠球囊的近位侧处对应的位置的近位侧第二区间32p构成。第三区间33优选由存在于与比远位侧第二区间32d靠球囊的远位侧处对应的位置并形成球囊的远位侧套筒部的远位侧第三区间33d、和存在于与比近位侧第二区间32p靠球囊的近位侧处对应的位置并形成球囊的近位侧套筒部的近位侧第三区间33p构成。第四区间34优选由存在于与比远位侧第三区间33d靠球囊的远位侧处对应的位置并形成球囊的远位侧套筒外部的远位侧第四区间34d、和存在于与比近位侧第三区间33p靠球囊的近位侧处对应的位置并形成球囊的近位侧套筒外部的近位侧第四区间34p构成。

73.模具30可以仅由一个部件形成,也可以由多个部件形成。例如,模具30可以由多个半分割体形成,也可以通过将多个模具部件在远近方向上相互连接而形成。其中,模具30优选由阶段性地改变了内腔截面形状的多个模具部件形成。在图6中,模具30从近位侧起按顺序具有第一模具30a、第二模具30b、第三模具30c、第四模具30d、第五模具30e以及第六模具30f。如图6所示,也可以通过使相邻的模具部件彼此卡合而进行连接。虽未图示,但也可以

在相邻的模具部件分别安装磁铁,并通过使这些部件相互吸附而进行连接。

74.模具30的内腔截面形状能够形成为圆形状、长圆形状、多边形状或者将这些形状组合而得的形状。此外,长圆形状包括椭圆形状、鸡蛋形状、圆角长方形。

75.如图7所示,在模具30的形成内腔35的内壁面36形成有第一槽41。如图6~图7所示,将型坯20插入至模具30的内腔35。向型坯20的内腔23导入流体而使型坯20膨胀,如图8所示使树脂进入第一槽41。这样,通过使型坯20膨胀而使构成型坯20的树脂进入第一槽41,从而能够在型坯20的外侧面形成突出部25。

76.在本发明中,型坯20的突出部25是指比膨胀后的型坯20的规定位置的膜厚在径向上更高地形成的部分。上述规定位置能够将“1.球囊导管用球囊”中记载的球囊主体6的规定位置的说明中的“球囊主体”换用另一措词为“型坯”进行参照。

77.在树脂到达第一槽41的底部41a之前,将型坯20从模具30拆下。由此,在突出部25的顶端侧处不转印第一槽41的内壁面的凹凸形状,因此能够将突出部25咬入形成于狭窄部的钙化病变或斑块时的摩擦阻力抑制为较低。因此,在狭窄部的钙化病变或斑块上容易切出切槽,从而容易形成龟裂。其结果是,能够防止血管内膜的解离的同时使狭窄部扩张。能够将膨胀后的型坯20作为球囊导管用球囊进行使用。通过将膨胀后的型坯20安装于轴的远位侧处,由此能够制造球囊导管。

78.如图7所示,能够设置1个或者多个第一槽41。也可以在周向上排列设置多个第一槽41。在该情况下,第一槽41优选在周向上以等间隔配置。通过这样设置第一槽41,也能够设置多个向第一槽41进入的突出部,因此在狭窄部的多个位置容易切出龟裂。此外,优选第一槽41在周向上分离配置,更优选在周向上相邻的第一槽41的分离距离大于第一槽41的最大周长。

79.第一槽41优选沿模具30的长度方向x3延伸。由此,能够使突出部25沿模具30的长度方向x3延伸。

80.第一槽41的深度可以在模具30的长度方向x3上相同,也可以根据长度方向x3的位置而不同。

81.如图9所示,在使树脂进入第一槽41的工序之后形成于型坯20的外侧面的突出部25优选具有通过与第一槽41的内壁面抵接而堵塞第一槽41的入口的基端区域29、和位于比该基端区域29靠径向的外侧处并与第一槽41的内壁面分离的顶端区域28。顶端区域28优选包括突出部25的径向的外侧端26。基端区域29由于是与第一槽41的内壁面抵接的部分,因此被转印第一槽41的内壁面的凹凸形状。与此相对,顶端区域28由于是与模具30的第一槽41的内壁面分离的部分,因此不被转印第一槽41的内壁面的凹凸形状。通过这样调整进入第一槽41的树脂量,能够使突出部25的顶端区域28与基端区域29的外表面的凹凸形状不同。此外,在将型坯20从模具30拆下之后,使用显微镜观察型坯20的与远近方向垂直的截面,由此能够确认突出部25的顶端区域28与基端区域29之间的边界。

82.如图9所示,第一槽41优选具有朝向径向的外侧而宽度变小的部分41b。由此,使突出部25容易尖锐化,通过突出部25在狭窄部的钙化病变或斑块容易切出切槽,因此容易形成龟裂。此外,如图9所示,也可以在第一槽41的深度整体上,朝向径向的外侧而宽度变小。另外,如后述的图10所示,朝向径向的外侧而宽度变小的部分41b也可以配置于第一槽41的入口侧处。

83.图10表示图9的变形例的剖视图。如图10所示,第一槽41优选具有朝向径向的外侧而宽度变大的部分41c。在该情况下,朝向径向的外侧而宽度变大的部分41c优选配置于第一槽41的靠底部41a侧处。由此,树脂不易到达第一槽41的底部41a,另外,还能够防止突出部25的变形。

84.如图10所示,第一槽41也可以具有朝向径向的外侧而宽度变小的部分41b和朝向径向的外侧而宽度变大的部分41c双方。在该情况下,优选朝向径向的外侧而宽度变大的部分41c位于比朝向径向的外侧而宽度变小的部分41b靠径向的外侧(即第一槽41的底部41a侧)处。由此,树脂不易到达第一槽41的底部41a,并且能够在第一槽41的入口侧处使第一槽41的内壁面的凹凸形状转印于型坯20。因此,容易形成具有顶端区域28和基端区域29的型坯20。

85.突出部25的顶端区域28的表面粗糙度优选小于在使树脂进入第一槽41的工序之后测定到的型坯20的外侧面的表面粗糙度。通过这样减小突出部25的顶端区域28的表面粗糙度,从而在狭窄部的钙化病变或斑块上容易切出切槽,从而容易形成龟裂。因此,能够防止血管内膜的解离的同时使狭窄部扩张。

86.型坯20的外侧面的表面粗糙度的测量部位能够将“1.球囊导管用球囊”中记载的球囊主体6的外侧面7的表面粗糙度的测量部位的说明中的“球囊主体”换用另一措词为“型坯”进行参照。

87.表面粗糙度为模具30的内壁面或者型坯20的外侧面处的在粗糙度曲线的基准长度区间的算术平均粗糙度ra,基准长度为0.1mm。上述算术平均粗糙度ra相当于jis b 0601(2001)所规定的算术平均粗糙度ra,根据jis b 0633(2001)进行测定。使用jis b 0651(2001)所规定的测定机(例如基恩士公司制激光显微镜vk-9510)进行测定。

88.作为增大模具30的内壁面、型坯20的外侧面的表面粗糙度的方法,举出有以机械或者化学方式使这些表面变粗糙的方法,例如举出有蚀刻加工、喷砂加工、使用钢丝刷或砂纸的方法。

89.基端区域29的表面粗糙度优选为顶端区域28的表面粗糙度的2倍以上,更优选为3倍以上,进一步优选为5倍以上,另外,也允许为20倍以下、18倍以下、15倍以下。

90.基端区域29的表面粗糙度可以与在使树脂进入第一槽41的工序之后测定到的型坯20的外侧面的表面粗糙度相同,或者优选为型坯20的外侧面的表面粗糙度的0.1倍以上,更优选为0.2倍以上,进一步优选为0.3倍以上,另外,也允许为0.9倍以下、0.8倍以下、0.7倍以下。

91.上述制造方法优选还具有研磨突出部25的外侧面27的工序。由此,能够使突出部25的外侧面27的凹凸形状变化。此外,可以通过研磨突出部25的外侧面27,而锐利地形成突出部25的顶端,也可以使突出部25的顶端区域28的表面粗糙度形成为小于在使树脂进入第一槽41的工序之后测定到的型坯20的外侧面的表面粗糙度。对于研磨能够使用磨床或者锉刀。

92.上述制造方法也可以还具有将突出部25尖锐化的工序。在该情况下,优选将突出部25的顶端区域28尖锐化。由此,通过突出部25在狭窄部的钙化病变或斑块上容易切出切槽,从而容易形成龟裂。因此,能够防止血管内膜的解离的同时使狭窄部扩张。作为将突出部25尖锐化的方法,除研磨突出部25的外侧面27的方法之外,还可举出有利用激光加工装

置或刀具切削突出部25的外侧面27的方法。

93.上述制造方法也可以还具有将突出部25的外侧面27粗糙化的工序。由此,能够提高狭窄部与突出部25接触时的摩擦阻力,因此能够提高球囊的防滑性能。为了兼顾提高防滑性能和防止涂敷于球囊的外表面的涂层剥离,也可以将型坯20的突出部25的周向的仅局部粗糙化。

94.在上述制造方法中,优选突出部25沿型坯20的长度方向x2延伸,并且具有根据型坯20的长度方向x2的位置而使突出部25的高度不同的工序。此外,这里,突出部25的高度意味着从球囊主体的内表面起的径向的高度。通过使突出部25的高度不同,从而突出部25容易咬入狭窄部,从而能够提高球囊的防滑性能。

95.突出部25沿型坯20的长度方向x2延伸,上述制造方法优选还具有在突出部25的外侧面27切出切槽的工序。通过这样在突出部25切出切槽,能够提高导管在体腔内的通过性能。能够使用切刀(cutter)或小刀(knife)等刀具形成切槽。

96.也可以通过切出切槽而将突出部25分割成多个。能够相对于一个突出部25设置1个或者多个切槽。切槽的深度小于突出部25的高度即可。由此,在将由膨胀后的型坯20形成的球囊插入至体内时,能够防止体液等从被切出了切槽的部分向球囊内部进入。切槽的宽度并不被特别限定,但优选小于突出部25的宽度。

97.切槽也可以沿突出部25的延伸方向形成。其中,切槽优选沿型坯20的长度方向x2延伸。另外,切槽也可以绕型坯20的长轴中心以螺旋状延伸。通过这样使切槽延伸,能够提高导管在体腔内的通过性能。

98.切槽也可以沿型坯20的周向延伸。通过这样使切槽延伸,能够提高球囊相对于狭窄部的防滑性能。

99.图11表示图9的其他变形例的剖视图。如图11所示,优选模具30的第一槽41具有与型坯20的基端区域29抵接的抵接区域42、和与型坯20的顶端区域28分离的不抵接区域43,抵接区域42具备在模具30的与长度方向x3垂直的截面上以圆弧状形成的圆弧状部41d。由此,能够缓和从型坯20的外侧面至突出部25的基端区域29的急剧外形变化,因此能够防止突出部25因外力而断裂。

100.圆弧状部41d优选形成于包括抵接区域42的径向的内侧端的部分。由此,能够提高从型坯20的外侧面至突出部25的外形变化的缓和效果。也可以在模具30的第一槽41中,在比圆弧状部41d靠径向的外侧处形成有直线状部。

101.如图6~图8所示,优选模具30具有沿长度方向x3延伸并形成球囊的直管部的第一区间31,在第一区间31形成有第一槽41。由此,能够在与球囊的直管部相对应的位置处的型坯20形成突出部25。

102.优选模具30在长度方向x3上具有存在于第一区间31的两侧并形成球囊的锥形部的第二区间32,第二区间32由存在于与比第一区间31靠球囊的远位侧处对应的位置的远位侧第二区间32d、和存在于与比第一区间31靠球囊的近位侧处对应的位置的近位侧第二区间32p构成,在模具30的远位侧第二区间32d与近位侧第二区间32p中至少一者形成有第二槽45。由此,在与球囊的锥形部相对应的位置形成有第二突出部,因此能够提高球囊相对于狭窄部的防滑性能。

103.优选模具30在长度方向x3上具有存在于第一区间31的两侧并形成球囊的锥形部

的第二区间32,第二区间32由存在于与比第一区间31靠球囊的远位侧处对应的位置的远位侧第二区间32d、和存在于与比第一区间31靠球囊的近位侧处对应的位置的近位侧第二区间32p构成,在模具30的远位侧第二区间32d与近位侧第二区间32p中至少一者的内壁面未形成有槽。由此,在型坯20中的与球囊的锥形部相对应的位置未形成有突出部,因此能够适度确保球囊的锥形部的滑动性能,从而能够进一步提高球囊的通过性能。

104.优选模具30在长度方向x3上具有存在于第一区间31的两侧并形成球囊的锥形部的第二区间32、和存在于比第二区间32靠长度方向x3的端部侧处并形成球囊的套筒部的第三区间33,第二区间32由存在于与比第一区间31靠球囊的远位侧处对应的位置的远位侧第二区间32d、和存在于与比第一区间31靠球囊的近位侧处对应的位置的近位侧第二区间32p构成,第三区间33由存在于与比远位侧第二区间32d靠球囊的远位侧处对应的位置并形成球囊的远位侧套筒部的远位侧第三区间33d、和存在于与比近位侧第二区间32p靠球囊的近位侧处对应的位置并形成球囊的近位侧套筒部的近位侧第三区间33p构成,在模具30的远位侧第三区间33d与近位侧第三区间33p的至少一者的内壁面形成有比第一槽41浅的第三槽47,在使树脂进入第一槽41的工序中,树脂到达至第三槽47的底部。由此,能够在型坯20中的与球囊的套筒部相对应的位置形成比突出部25(第一突出部)低的第三突出部,从而能够提高球囊的套筒部在体内的通过性能。

105.优选在准备型坯20的工序中,准备在外侧面形成有朝向径向的外侧突出的引导部的型坯20,在将型坯20插入模具30的内腔35的工序中,将引导部配置于第三槽47。由此,在向型坯20的内腔35导入流体而使型坯20膨胀后,引导部抵接于第三槽47,由此能够防止型坯的旋转。因此,能够将形成于球囊或球囊主体的外侧面的突出部制造成所希望的形状。

106.图12表示图6的xii-xii剖视图,表示形成球囊的远位侧锥形部的远位侧第二区间32d的截面。另外,图13表示图6的xiii-xiii剖视图,表示形成球囊的近位侧锥形部的近位侧第二区间32p的截面。此外,在图12及之后的附图中,省略记载模具30内的型坯20。如图6、图12~图13所示,优选第二区间32由远位侧第二区间32d和近位侧第二区间32p构成,在近位侧第二区间32p的内壁面36形成有第二槽45,在远位侧第二区间32d的内壁面36未形成有槽。由此,适度确保球囊的远位侧锥形部的滑动性能,因此能够提高球囊的通过性能,在近位侧锥形部形成有第二突出部,因此能够提高球囊相对于狭窄部的防滑性能。

107.图14表示图6的xiv-xiv剖视图,表示形成球囊的远位侧套筒部的远位侧第三区间33d的截面。另外,图15表示图6的xv-xv剖视图,表示形成球囊的近位侧套筒部的近位侧第三区间33p的截面。如图6、图14~图15所示,优选模具30的第三区间33由远位侧第三区间33d和近位侧第三区间33p构成,在远位侧第三区间33d与近位侧第三区间33p中至少任一者的内壁面36形成有第三槽47。在该情况下,在使树脂进入第一槽41的工序中,优选树脂到达至第三槽47的底部。由此,在型坯20中的与球囊的套筒部相对应的位置也能够设置突出部。

108.图16表示图6的xvi-xvi剖视图,表示形成球囊的远位侧套筒外部的远位侧第四区间34d的截面。另外,图17表示图6的xvii-xvii剖视图,表示形成球囊的近位侧套筒外部的近位侧第四区间34p的截面。如图6、图16~图17所示,也可以模具30具有远位侧第四区间34d和近位侧第四区间34p,在远位侧第四区间34d与近位侧第四区间34p中至少任一者的内壁面36形成有第四槽49。在该情况下,在使树脂进入第一槽41的工序中,优选树脂到达至第四槽49的底部。由此,在型坯20中的与球囊的套筒外部相对应的位置也能够设置突出部。

109.第三槽47和第四槽49的深度优选小于第一槽41。由此,在使树脂进入第一槽41的工序中,容易比树脂完全进入第一槽41早地到达至第三槽47或者第四槽49的底部,因此能够提高通过模具30固定型坯20中的与球囊的套筒部或者套筒外部相对应的位置的效果。因此,在向型坯20的内腔23导入流体而使型坯20膨胀时,能够防止型坯20的旋转,从而能够防止突出部25压扁等。

110.在模具30的内腔截面中,第二槽45~第四槽49的形状可以相同,也可以相互不同。此外,对于第二槽45~第四槽49的形状,能够参照第一槽41的说明。

111.本技术基于在2019年6月11日申请的日本专利申请第2019-108432号主张优先权的利益。在2019年6月11日申请的日本专利申请第2019-108432号的说明书的全部内容作为参考被援用于本技术。

112.附图标记说明:

113.1...球囊;2...直管部;3...锥形部;4...套筒部;5...套筒外部;6...球囊主体;7...球囊主体的外侧面;10...突出部;11...外侧端;12...突出部的外侧面;13...顶端区域;14...基端区域;a、b、c...位置;20...型坯;21...第一端;22...第二端;23...内腔;25...突出部;26...外侧端;27...突出部的外侧面;28...顶端区域;29...基端区域;30...模具;30a...第一模具;30b...第二模具;30c...第三模具;30d...第四模具;30e...第五模具;30f...第六模具;31...第一区间;32...第二区间;32d...远位侧第二区间;32p...近位侧第二区间;33...第三区间;33d...远位侧第三区间;33p...近位侧第三区间;34...第四区间;34d...远位侧第四区间;34p...近位侧第四区间;35...内腔;36...形成内腔的内壁面;41...第一槽;41a...底部;41b...朝向径向的外侧而宽度变小的部分;41c...朝向径向的外侧而宽度变大的部分;41d...圆弧状部;42...抵接区域;43...不抵接区域;45...第二槽;47...第三槽;49...第四槽;x1...远近方向;x2...型坯的长度方向;x3...模具的长度方向。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1